主井提升機首繩抖動的原因分析與解決辦法

張海軍,宋漢卿

(白銀有色集團股份有限公司深部礦業公司,甘肅 白銀 730900)

多繩摩擦式提升機廣泛用于金屬、非金屬礦山的豎井、斜井的提升系統中,其作用是提升礦石、升降人員和物料及設備,是礦山設備中的咽喉部位。

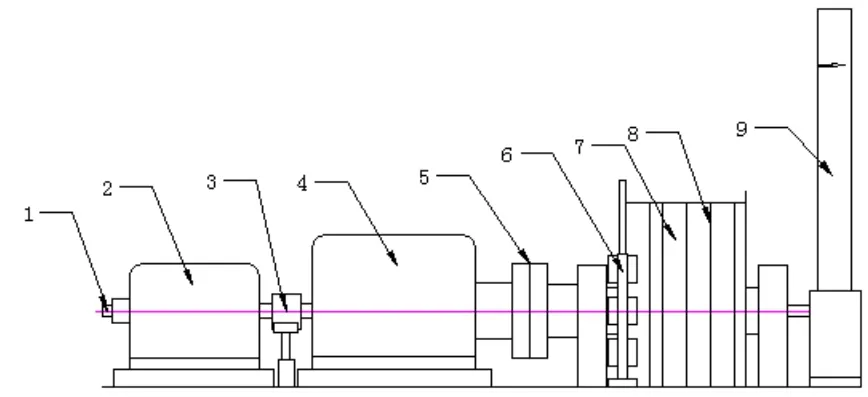

白銀有色集團股份有限公司深部礦業公司主井JKM2.8×4(Ⅱ)型多繩摩擦式提升機承擔著提升井下礦石的重要任務,提升機房的主要設備如圖1所示。

圖1 機房的主要設備布置圖

其工作原理是:以1250KW的直流主電機為動力源,通過聯軸節、減速機(XP-1000型)把動力傳遞給直徑2.8m的主導輪,利用主導輪襯墊上的繩槽和鋼絲繩(即首繩)之間的摩擦力帶動首繩(首繩搭在主導輪襯墊繩槽上,一端通過首繩懸掛裝置與箕斗相連,另一端通過首繩懸掛裝置與平衡錘相連,箕斗和平衡錘下邊連接著用于平衡首繩重量的尾繩)運動,實現箕斗做從井底裝礦位置到地表卸載站的往復運動,完成井下礦石的提升任務。

1 多繩摩擦式提升機首繩及提升容器抖動的原因分析

我礦主井提升機經過一段時間的運行后,提升機在高速(約9.8m/s)運行時,首繩及提升容器出現了嚴重的抖動現象,尤其在箕斗上行到達減速階段時更加明。根據本人多年來處理此類問題的經驗,現將造成多繩摩擦式提升機首繩及提升容器抖動的原因分析總結為以下幾個方面:

(1)主導輪襯墊繩槽深度(繩槽直徑)相差過大或徑向跳動。一般情況下,多個繩槽深度不可能保證完全一致,提升機在運行過程中所產生的繩長差會被自動調繩裝置所吸收。但是當繩槽深度相差過大,自動調繩裝置無法吸收所產生的繩長差(超出調繩油缸行程),首繩兩端所受張力差過大(超過最大靜摩擦力)時,提升機首繩和摩擦襯墊會產生的相對竄動,表現在首繩和提升容器上即為抖動。

當多個繩槽中某一個或幾個繩槽徑向跳動(圓度差)過大時,也會造成繩槽徑向跳動的首繩規律性抖動。

(2)鋼絲繩(即首繩)方面。多繩摩擦式提升機首繩張力不均是造成提升容器抖動的主要原因,引起首繩張力不一的原因有以下幾個方面。

首繩張力自動平衡裝置損壞:現在大多數多繩摩擦式提升機在首繩兩端都安裝有液壓首繩張力自動平衡(自動調繩)裝置,當油壓不足或油缸有泄漏時,該裝置起不到張力自動平衡作用,提升機運行時就會出現首繩張力不均而抖動的現象。

部分首繩過短或過長:當多根首繩中某一根或幾根相對過短或過長,超出自動調繩裝置的調節范圍,也會造成首繩在主導輪上竄動而產生抖動。

(3)制動系統方面。

多繩摩擦式提升機的制動系統一般為液壓盤式制動器,用碟形彈簧產生制動力,液壓開閘。提升機停止時,制動器處于抱閘狀態;只有在提升機運行時,制動器根據電控系統的指令,產生相應的制動力,保證提升機的正常運行。制動系統造成提升機抖動主要是由于設備在運行時非必要制動造成,主要有以下幾方面:

①液壓站壓力不穩定或壓力過小產生的非必要制動;②閘間隙過小造成的非必要制動;③制動盤偏擺過大。

當制動盤偏擺過大,提升機運行時,制動盤和制動塊會在偏擺過大位置產生接觸,造成提升機規律性抖動。

(4)電控系統出現故障,導致電機運行不穩定,也會使提升機產生抖動。

(5)罐道變形。由于井筒變形等外力作用導致罐道變形或安裝位置輕微變化,罐籠在運行到變形段時,也會產生抖動。

(6)圓尾繩懸掛裝置即旋轉器故障導致尾繩抖動。

2 多繩摩擦式提升機首繩及提升容器抖動的解決辦法

(1)對提升機主導輪襯墊繩槽進行車削:

礦井多繩摩擦式提升機長時間運行后,主導輪襯墊會出現不同程度的磨損,造成繩槽深度相差過大或圓度不夠而產生徑向跳動,應及時利用提升機自帶的車槽裝置重新車繩槽,避免繩槽深度不同導致主導輪直徑變化,對首繩造成損傷。

繩槽車削前,應先進行測量,以最小直徑的繩槽為基準見圓,然后對各個襯墊繩槽進行車削,車削繩槽時不要急于求成,應當緩慢進刀,并且要多次停車測量,根據測量數據確定各車刀的進刀量,直到繩槽深度誤差符合使用要求。襯墊繩槽深度誤差的大小應根據液壓調繩裝置的調節范圍和提升高度來定。

如果主導輪襯墊太薄無法車削時就應更換襯墊。

(2)更換或修復損壞的自動調繩裝置:

當自動調繩裝置缺油或損壞時,應對液壓調繩裝置進行重新打壓或更換油缸。

(3)對首繩長度進行人工調節:

當某一根或幾根首繩過短或過長,超出自動調繩裝置的調節范圍時,要對首繩長度進行人工調節,以最短首繩為基準,縮短較長的首繩。

(4)檢修調整液壓站:

當液壓站出現壓力不穩定或壓力過小時,應及時檢修液壓站,調整油壓,使液壓站恢復正常運行狀態。

(5)及時調整閘間隙:

當制動器閘間隙過小時,應及時調整閘間隙,盤式制動器的閘間隙一般為1mm左右,最大不得大于2mm。

(6)當制動盤偏擺過大時,應對制動盤進行校正或更換。

(7)排除提升機電控系統故障:

當提升機電控系統出現故障,導致電動機運行不穩定時,應及時檢修提升機電控系統,排除電控系統故障,保證提升機正常運行。

(8)排除尾繩懸掛裝置故障。

3 我礦主井提升機首繩及箕斗抖動的解決辦法

針對我礦主井提升機首繩及箕斗抖動的問題,我們對提升機進行了全面的檢查后,發現提升機的電控系統、制動系統都沒有發現異常,只能通過以下技術措施進行排查解決。

(1)對提升機主導輪襯墊繩槽進行測量、車削:

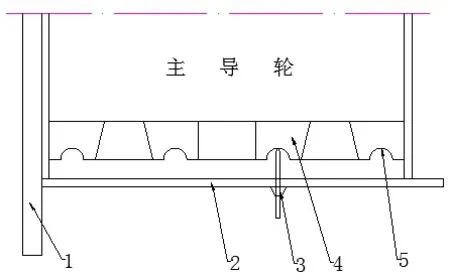

首先對提升機主導輪襯墊繩槽深度進行測量,測量時采用靠尺測量法(如圖2),以主導輪兩端相同直徑的基準圓為基準,用一把剛度較大的靠尺靠在此基準圓上,再以靠尺為基準,可用深度游標卡尺直接測量出各繩槽的相對深度(見表1),計算出各繩槽的底徑。為了計算更加準確,可把主導輪平均六等分測量,計算出各繩槽的平均直徑差。經測量計算,我礦主井提升機主導輪襯墊繩槽直徑差已達3mm,超出了國家標準(金屬非金屬礦山安全規程規定,多繩摩擦式提升機主導輪繩槽直徑差應不大于0.8mm)。

圖2 繩槽靠尺測量示意圖

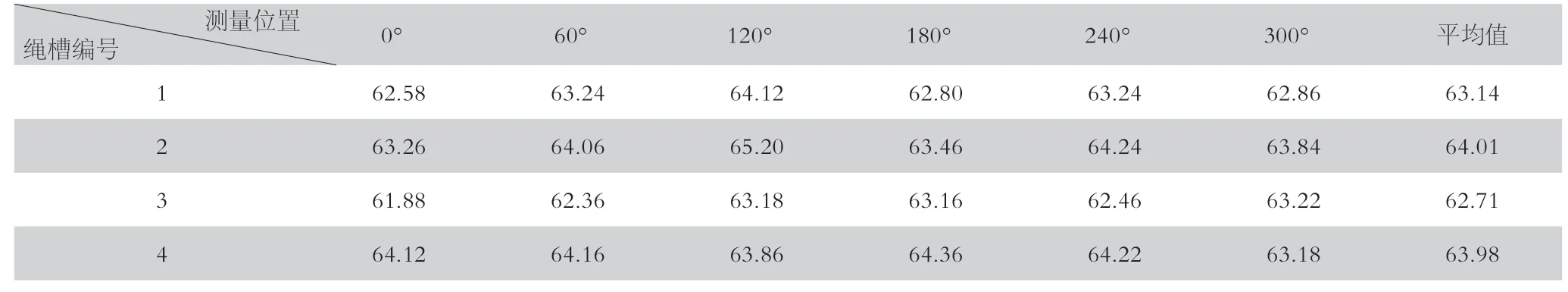

表1 車削前測量各繩槽的相對深度(單位mm)

表2 車削后測量各繩槽的相對深度(單位mm)

車削繩槽,根據襯墊磨損情況,以最小直徑的繩槽為基準,根據測量數據分多次對四個襯墊繩槽進行車削和測量,直到各繩槽深度誤差符合使用要求,我礦主井提升機主導輪襯墊繩槽車削完成后,直徑差為0.3mm,達到國標要求(見表2)。

(2)對首繩長度進行人工調節:

提升機主導輪襯墊繩槽車削完成后,發現提升機兩根右捻首繩箕斗和平衡錘上的首繩懸掛裝置油缸全部下到底,說明這兩根首繩太長,因此對這兩根首繩長度進行人工調節。

(3)對首繩液壓調繩裝置進行重新打壓,使四根首繩張力保持一致。

4 結語

經過繩槽車削、人工調繩和首繩自動平衡裝置重新打壓后,我礦主井提升機運行平穩,抖動問題已徹底解決。

提升機首繩及提升容器抖動問題幾乎在所有提升機上都有所表現,特別是提升機起步加速階段或減速停止階段,抖動更加明顯。雖然抖動問題不會直接影響設備的運行,但卻是提升機出現問題的誘因,而且抖動嚴重時,會對乘坐人員造成極大的心理壓力。當提升機出現抖動時,應當慎重對待,仔細排查各種原因。通過提升機抖動現象,能夠發現一些平時很難發現的設備隱患,通過積極排查,可及時消除隱患,杜絕事故的發生。