頂吹爐處理錫中礦的研究

李俊杰,李家福

(1.云南錫業股份有限公司錫業分公司,云南 紅河 661000;2.云錫文山鋅銦冶煉有限公司,云南 文山 663000)

1 原理

工業生產原理主要包括錫的煙化揮發、高價硫化物的熱解、硫化物的氧化及造渣反應等。

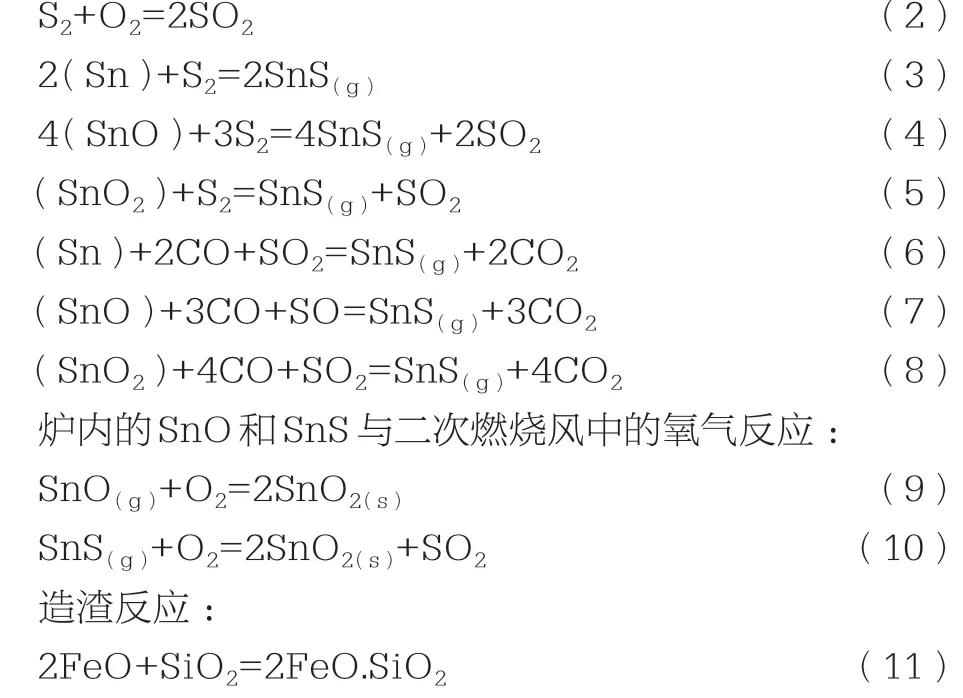

1.1 錫的煙化揮發主要反應如下

FeS2于300℃開始反應,560℃激烈進行,680℃時,分解壓Ps2=69.06kpa,分解出的S2將繼續氧化生成SO2進入煙氣中。

1.2 生產技術路線

(1)通過控制過剩風系數保證爐內弱還原氣氛,加入黃鐵礦使SnO2或Sn生成SnS從爐內揮發出來經二次燃燒風氧化成SnO2進入收塵系統。

(2)利用FeO與SiO2的親和力,使過量的鐵造渣除去。根據技術路線,將每一個周期分成熔煉階段和煙化階段。

1.3 生產原則工藝流程圖

工業生產工藝原則流程圖見圖1所示。

圖1 頂吹爐處理錫中礦原則工藝流程圖

2 生產方案

入爐主要物料為低品級錫富中礦,配料控制入爐錫品位7%~8%左右,通過鉛頂吹爐噴槍噴入富氧和粉煤,為燃燒所提供必須的熱量,通過控制過剩風系數a或配比還原煤保證爐內還原氣氛,將SnO2還原SnO或Sn,加入硫化劑,使得錫生成SnS從爐內揮發出來,SnS氧化成SnO2通過ESP收塵捕捉,得到較高品位的煙塵。

(1)周期作業,每周期5h,熔煉階段連續加料2h,投入低錫精礦60t/周期~70t/周期,煙化階段2h,排渣更換噴槍1h。留渣池深度500mm~700mm。熔煉階段溫度1150℃~1200℃,期間部分SnS直接揮發進入煙塵,錫的氧化物與硫反應揮發,高價硫化物分解成為低價硫化物,鐵的氧化物與石英造渣。

(2)煙化階段溫度1200℃~1250℃,快速、大量間斷性投入黃鐵礦,殘余Sn繼續硫化揮發,同時硫勢增強。

(3)熔煉段加入富氧,氧氣量0Nm3/h~3500Nm3/h,氧氣濃度在20.95%~32%之間調節。控制混合后的噴槍富氧空氣總量在16000Nm3/h左右,使鼓入爐內的噴槍風量保持恒定,確保熔池充分攪動。

(4)爐渣達到Sn<0.35%。

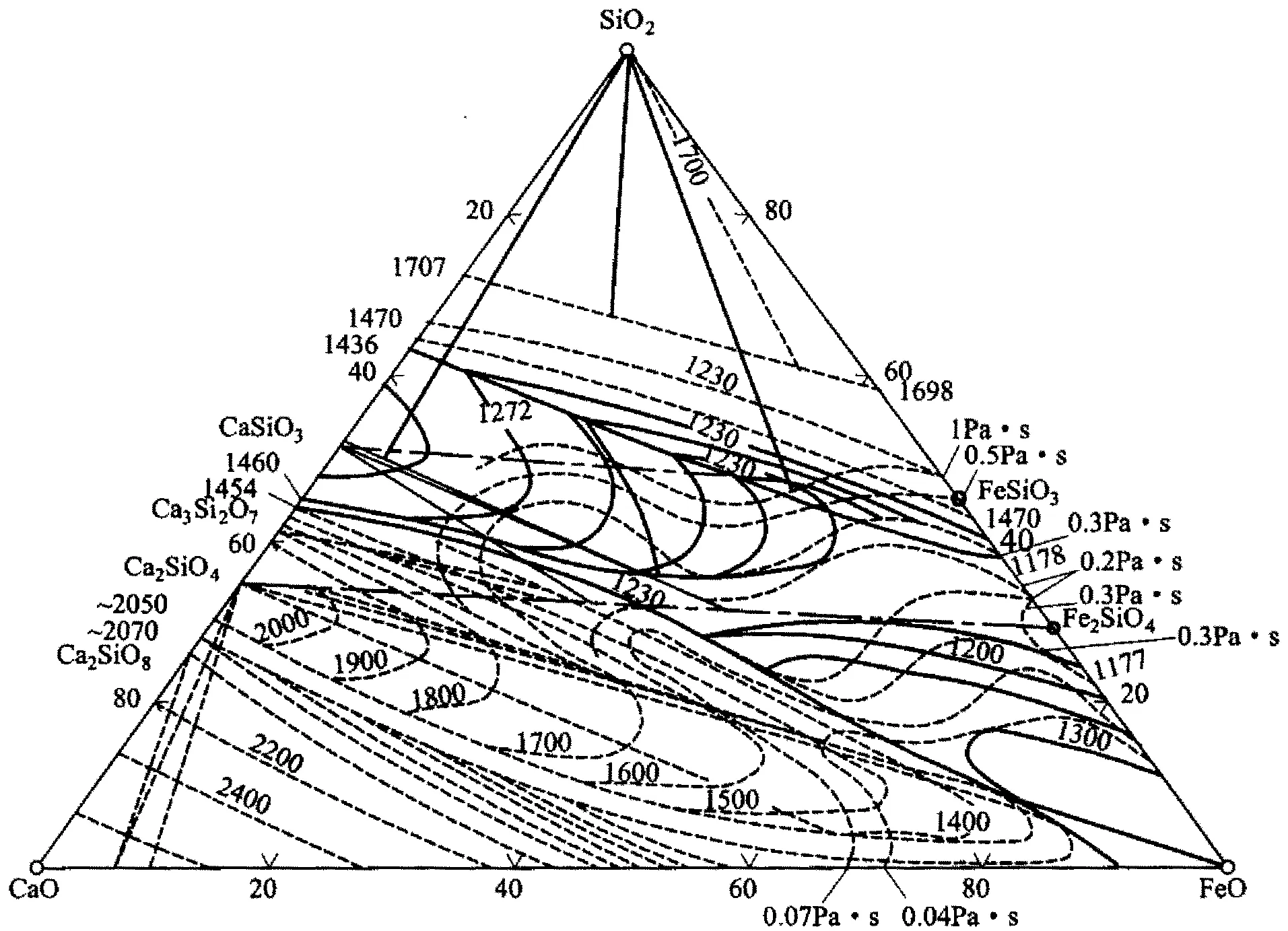

(5)渣型選擇。根據物料性質低品級錫精礦含Fe為34.82%,硫精礦含Fe為45.56%,均為高鐵物料,為避免沖渣爆炸,選出合理渣型,硅酸度K控制大于0.8,根據FeOSiO2-CaO三元系相圖,獲得最佳爐渣熔點及流動性有利于爐渣排放并使金屬錫與爐渣易分離,獲得較好熔煉煙化效果,渣型成分控制范圍:0.8<K<1.1;CaO/SiO2<0.5;棄渣Sn<0.35%。

圖2 1250℃時FeO-SiO2-CaO三元系等粘度線

各個階段渣成分在三元系中的位置(見圖2),粘度均小于0.5Pa.s。本次工業生產沒有比較硅酸度K值高低對錫的揮發率速度的影響。

(6)加硫制度。煙化段硫精礦加入方式為熔煉結束進入煙化段后加入硫精礦,經“簡易投料控制器”控制投入,每周期投入硫精礦20t左右,入爐錫品位控制在7%~8%左右;熔煉段,投入1t/h~1.5t/h還原煤控制還原氣氛,煙化段根據情況投入還原煤1.5t/h。

結果表明:頂吹爐由于物料落差高,上部溫度高,硫精礦粒度細,從料口在下落到熔池過程FeS2容易被受熱分解,硫精礦消耗率過高,提高黃鐵礦利用率成為本次煙化揮發關鍵。硫精礦在煙化段投入爐內進行煙化,其效果比較明顯,與上次熔煉過程持續加入方法相比較,渣含錫明顯下降,但消耗仍然過高,影響技術指標,由于工業生產后期使用“簡易投料控制器”,使硫精礦利用率有效提高,降低了硫精礦使用量,因此在后期對“硫精礦投料控制器”有待進一步優化。

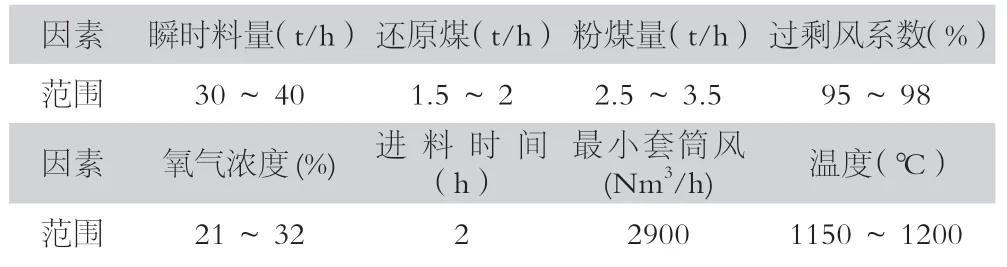

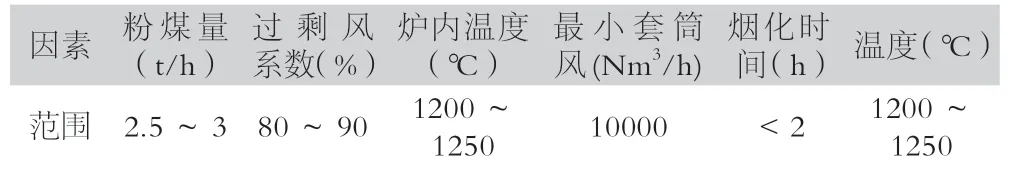

(7)參數控制。圍繞熔煉階段和煙化階段的氣氛、保證攪拌以及硫勢控制條件,本次工業生產進行了大量嘗試,得出本次工業生產的最佳控制參數,見表1~表2。

表1 熔煉階段技術參數表

表2 煙化階段技術參數表

2.1 投入產出情況

本月生產有效時間計算從1月1日11點46分2659周期投料起,至1月21日7點44分2644爐放渣結束止,總時間為:20天。

當月實際熔煉:64爐,熔煉有效作業時間為17.04天,設備有效開動率為85.18%。投入含錫物料:3805.96t(錫量:270.127t)投入硫化礦1661.2t,產出錫煙塵591.204t,含錫平均品位為40.42%,(錫量:238.951t),拋渣3875.985t(錫量:12.644t),含錫平均品位為0.33%。硫酸產品2025t。

2.2 技術經濟指標

本次實驗生產的原料含錫7.8%,經過頂吹爐熔煉、煙化處理后,錫直收率為88.46%,渣含錫0.33%,取得較好的技術指標。

3 結論

通過本次工業實驗,與錫頂吹爐、煙化爐煙化技術指標和作業成本分析,頂吹爐進行低錫物料煙化生產工藝上可行。為公司處理高雜物料打下堅實基礎。