兩步煉銅的原理及優勢

孫健康

(東營魯方金屬材料有限公司多元爐車間,山東 東營 257100)

我國是世界上最大的精煉銅生產國和消費國,但是我國目前普遍采用的煉銅工藝,多為傳統的將銅精礦進行熔煉、吹煉和精煉的“三步煉銅法”,大多存在流程長、能耗高、熱量損失大,SO2低空煙害等問題,針對這一現狀,研制出了集吹煉和精煉于一體的火精爐,將三步煉銅縮短為兩步煉銅,大大縮短了工藝流程,對推動我國銅行業的發展具有重大意義。

1 火精爐的研發和產業化

目前,國內外多通過連續吹煉法生產銅陽極板,即通過熔煉、吹煉和精煉三步處理銅精礦,主要有三菱法和雙閃連續煉銅法[1],在生產過程中存在銅锍倒運、產能受限、低空污染等一系列技術難題。方圓公司于2010年左右提出了“兩步煉銅法”的工藝理論,并付諸于實踐,設計和制造了底吹+側吹、熔煉+吹煉+煙化于一體的多元爐,吹煉+精煉一體化的火精爐,及新型噴槍等核心裝置,縮短了冶煉工序。其中,方圓公司自主研發和制造的火精爐較同類產品更為清潔高效:多元爐產出的冰銅經導锍管流入火精爐后即可產出合格的陽極銅,首次實現了于同一爐內完成白冰銅的造渣、造銅、氧化、還原,省卻了銅锍倒運的過程,解決了該過程中存在的熱能損失、低空污染、制酸煙氣不穩等問題。在設計和制造的過程中,方圓公司分析了國內外銅精煉設備的生產實踐經驗,結合本公司在一期項目“年處理多金屬礦50萬噸生產線(即“底吹熔煉-PS轉爐吹煉-火法精煉”)”[2]上多年的生產經驗,研發過程中進行了大膽的試驗和創新。

2 火精爐的工作原理和主要參數

(1)組成。該工藝需配套有兩臺火精爐,與多元爐成品字型布置,兩臺火精爐交替作業,產出的陽極銅經溜槽流入圓盤澆鑄機進行澆鑄。火精爐由爐體、熱料進料口、冷料加料口、煙道口、導锍管、槍區、放渣口、陽極銅放出口、陽極銅溜槽等組成。

(2)工作原理。由多元爐產出的冰銅,經導锍管連續流入轉出狀態的火精爐內,在爐體內形成熔池,當熔池液位達到供風要求后,爐體轉入正常位,由氧槍向爐內供風,供風時控制一定比例的氧氣、氮氣、空氣,以進行脫硫作業(脫硫期),當熔池內的液位達到排渣位時,停止進料,冰銅經導锍管進入2號火精爐內,同時轉動1號爐爐體,將熔渣經放渣口排出,脫硫期結束;脫硫期結束后,調整氧氣、空氣、氮氣、天然氣的比例和送入量,進行燒煉作業(燒煉期),最終產出陽極銅。之后轉動爐體,打開陽極銅放出口,銅液經陽極銅溜槽流入圓盤澆鑄機進行澆鑄作業,澆鑄過程中,若澆鑄溫度較低,可適當打開天然氣進行保溫。澆鑄完成后,開爐進行下次精煉作業。

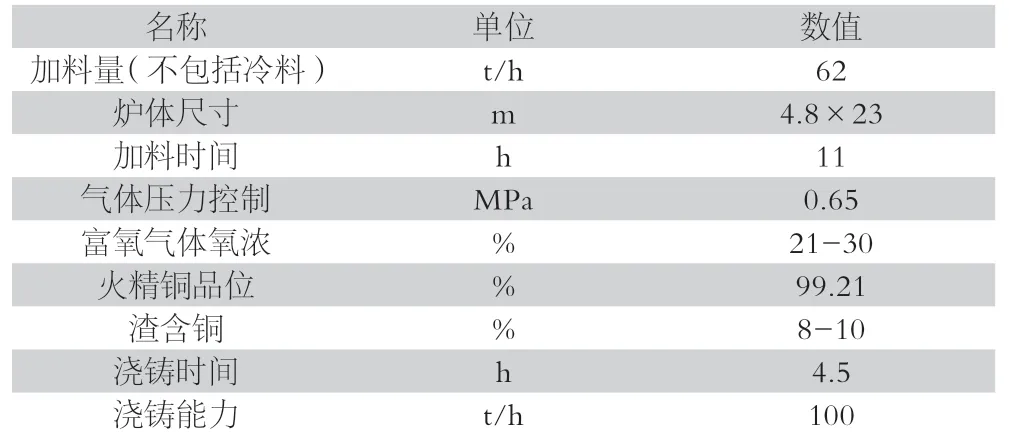

(3)主要經濟技術參數。火精爐的技術性能在國內外同類設備中處于領先地位,其各項經濟技術指標如下表所示。

表1 主要經濟技術指標

3 火精爐系統的工藝特點和結構特點

與其他銅锍精煉系統相比,火精爐系統在工藝流程和爐體結構上做了較大的改進,既縮短了工序,又增大了生產量,較國內外同類產品更為先進合理。先介紹如下。

(1)兩步煉銅。傳統的三步煉銅工藝中,銅精礦經熔煉爐產出高品位銅锍,送往吹煉爐吹煉成粗銅,再將粗銅送往精煉爐產出陽極銅,流程較長。

并且在銅锍倒運和粗銅吊運的過程中,均存在熱損高、SO2煙氣低空污染等技術難題。在兩步煉銅法中,冰銅經密封的導锍管流入火精爐內,減少了行吊、銅包及配套裝置投入,解決了SO2煙氣低空逸散的問題;火精爐將冰銅氧化吹煉成粗銅后直接在爐內完成后續的氧化、還原工序,產出陽極銅,省卻了陽極爐工序,省去兩臺陽極爐及配套的煙氣收塵等系統,將原有的冰銅與粗銅的兩次轉移創新為冰銅的一次轉移,投資比傳統三步法減少了10%~15%,實現了低投入、短流程、連續穩定生產。

(2)進料系統。傳統的煉銅工藝中,加料操作較為繁瑣。需先轉動爐體,打開端蓋,然后用行吊將銅包內的冰銅和粗銅送入爐口,然后關閉爐蓋,轉動爐體進行冶煉,存在工藝不連續、時間長、勞動生產率低等問題。火精爐設計為臥式回轉爐,熱料進料口設置于端墻中心部位,保證了供氣進料與停氣進料互不干涉,無論火精爐處于供氣生產位還是停氣安全位均能保證冰銅穩定進入火精爐內,與傳統的煉銅法相比,火精爐的啟停對冰銅的進料沒有影響,實現了工藝的連續性,提高了生產效率。

(3)氧槍。火精爐采用底部和側部供氣,共布置有17支氧槍,位于爐體的底部,呈兩排分布。氧槍采用特殊的結構設計,外層通入氮氣和天然氣,內層通入氧氣和空氣,可根據生產要求調整氧氣、氮氣、空氣和天然氣四種氣體的比例與送入量。于火精爐進行澆鑄作業時,可對氧槍進行更換,避免了因更換氧槍而造成的煙氣波動。

(4)排渣口。火精爐設計有兩個排渣口,位于筒體側部,靠近放銅口。兩個放渣口位于不同的操作位置(生產位置和安全位置),需根據生產周期轉動爐體進行放渣操作。生產位置的渣口根據爐內熔池液位的高低來轉動爐體,調整渣口高度,實時排渣;安全位置的渣口則是在脫硫期結束后,轉動爐體,排出爐渣。

(5)導锍管。兩步煉銅法中,采用高溫、密閉的導锍管輸送冰銅,解決了冰銅輸送過程中諸如SO2低空污染、熱損高等問題。在生產實踐過程中,對導锍管的結構進行了創新設計,采用了導锍管上部進料、底部出料的結構,并采用了特殊的內襯材料。相比傳統的溜槽具有出料流速穩定、沖擊力小、保溫性能好、耐火材料損耗小、不粘結、維護周期長等特點。

(6)爐渣。由于多元爐產出的冰銅品位較高,火精爐精煉產生的爐渣很少,緩解了吹煉渣處理的壓力。

4 結語

方圓公司自主開發研制的火精爐,縮短了煉銅工序,實現了銅冶煉的三步到兩步,省卻了陽極爐,省去了銅包吊運,解決和制酸煙氣不穩定等技術難題,改變了傳統的PS轉爐吹煉和連續吹煉的間斷作業,產出的陽極銅品位高,渣量少,具有短流程、低投入、環保高效、過程連續等優點,整體技術達到了國際先進水平,具有較高的市場競爭力。