高速電主軸電機轉子的建模及優化

王 順,馬曉建

(東華大學 機械工程學院,上海201620)

高速電主軸作為超精密加工設備的核心組件,其具有速度高、可控性優良的特點。 由于高速永磁無刷直流電機相較于高速感應電機、 高速同步電機,具有更高的效率、更大的力能密度和更少的電磁噪聲的優點, 被廣泛地運用到高速電主軸中,成為高速電主軸電機的熱門研究方向[1]。

目前,國內外對于高速電主軸用高速永磁無刷電機的研究, 主要集中在本體機構的建模與優化,驅動控制技術、損耗分析與優化等。 在驅動控制方面,主要以獲得電主軸優越的性能為目標,通過改進控制策略的方法優化電機[2]。 在電磁損耗方面,主要研究損耗的影響因素以及從結構、控制等角度來

降低損耗,在永磁體和保護套間設置銅屏蔽環以降低轉子渦流損耗[3]。 在本體建模優化方面,主要通過建立解析式與有限元結合的方法,達到更快、更高效地完成電機設計的目的。 如對轉子偏心氣隙磁場推導出解析式,并與有限元結果對比證明模型的可靠性[4];如給出高速主軸護套和受力解析模型,與有限元結果對比,驗證結構強度合理性[5]。 電主軸由于其本身結構的緊湊性而對電機的結構大小有要求,特別是定子外徑因與主軸配合而要求更嚴格。 目前對特定外徑尺寸配套設計轉子研究較少。

在此,分析了高速永磁無刷直流電機的永磁體材料和極數選取方法; 通過分析傳統的磁路設計法,推導出定子外徑有特定要求的高速永磁無刷直流電機轉子尺寸設計方法,并對高速永磁無刷電機轉子進行建模和有限元仿真;在文獻[6]的研究基礎上給出最優極弧系數。

1 轉子結構建模

1.1 永磁體材料

永磁無刷直流電機轉子永磁體材料常采用稀土鈷永磁和釹鐵硼,為磁路提供磁通。 釹鐵硼因其較高的剩磁和矯頑力而被廣泛運用[7]。 根據電機性能要求, 采用最大磁能積較大的材料作永磁體磁極, 且保證電機工作內部溫度低于永磁體許用溫度,防止不可逆退磁發生。

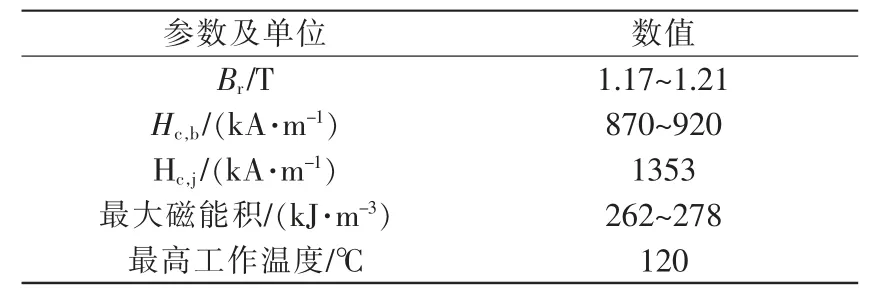

設計中,選用寧波科寧達公司的N35H 燒結釹鐵硼制作永磁體磁極。 該型號釹鐵硼的剩磁Br最高達到1.21 T, 最高工作溫度120 ℃, 最大磁能積278 kJ/m3,其較好的物理性能(見表1)夠滿足電機要求。

表1 釹鐵硼N35H 的性能參數Tab.1 Performance parameters of NdFeB N35H

1.2 極數選擇

永磁無刷直流電機轉子極對數與電機的額定轉速和驅動電路開關管頻率密切相關。 電機極對數和開關管頻率的關系為

式中:f 為頻率;n 為轉速;p 為極對數。 轉子以額定轉速穩定運行時, 開關管頻率隨著極數增加而變大,導致開關管損耗增大及驅動電路成本增大。

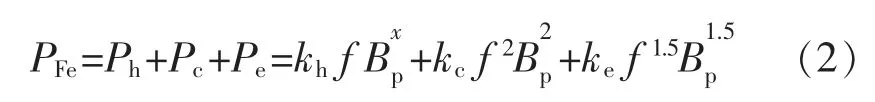

另一方面,極數增大導致電機額定運轉時在鐵心中由于交變磁場引起的鐵耗增加。根據Bertotti 鐵耗分立模型,考慮交變磁化影響的鐵心損耗為[8]

式中:PFe為鐵心損耗;Ph為磁滯損耗;Pc為經典渦流損耗;Pe為異常損耗;kh,kc,ke分別為磁滯損耗系數、經典渦流損耗系數和異常損耗系數;Bp為磁場幅值。 當材料的kh,kc,ke確定不變時,鐵心中的Ph以頻率1 次方增加,Pc以頻率2 次方增加,Pe以頻率1.5 次方增加。 因此,高速永磁無刷直流電機轉子宜采用較少的極數,以2 極或4 極為最佳。

1.3 特定定子尺寸配套轉子設計方法

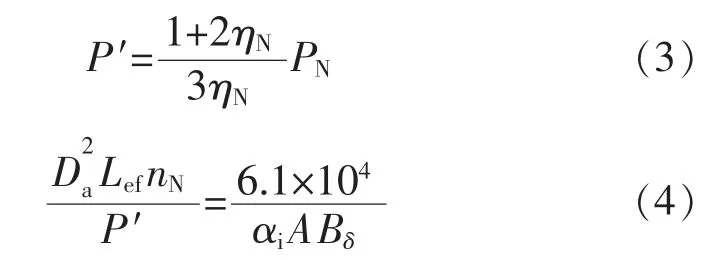

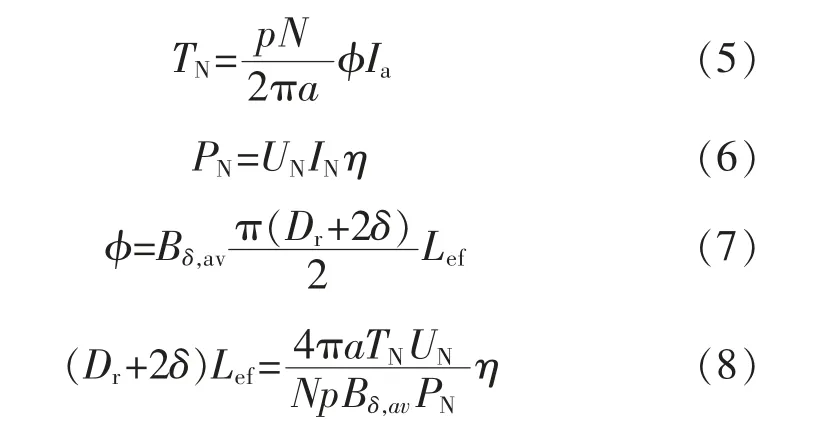

高速永磁直流無刷電機轉子額定高速運行狀態下會受較大的離心力而變形,從而與定子齒摩擦,導致運行失敗。 傳統電機設計磁路法基于式(3)和式(4),選取長徑比0.7~1.5,得到電機的基本機構[9]。

式中:P′為計算功率;ηN為額定效率;PN為額定功率;nN為額定 轉速;Da為定子 內徑;Lef電樞 計算長度;αi為極弧系數;Bδ為氣隙磁密;A 為線負荷。

高速電主軸結構緊湊。 因定子與主軸殼體需過盈配合,往往在設計電機時需要滿足特定定子結構尺寸。 此時傳統依長徑比設計電機的方法不再適用。 在此特殊情況下提出了一種基于特定定子尺寸的配套轉子設計方法:

式中:N,a 為定子繞組的總導體數、并聯支路數目;η為電機效率;Bδ,av為平均氣隙磁感應強度;φ 為主磁通;Dr為轉子外徑;δ 為氣隙長度。

1)選取合適的氣隙磁密 氣隙平均磁密是影響反電勢常數重要的因素,氣隙磁密與反電勢常數成正比。 高速主軸電機額定工作時,在相同反電勢常數下會產生較大的反電勢,從而提高對電源的要求, 甚至實際生產中無法購買到高電壓的直流電源。 因此高速電機通常反電勢常數較小。 大量的設計經驗表明, 氣隙平均磁密設計在0.5 T 附近較為合理[10]。

2)預取效率目標 永磁無刷直流電機的效率可達90%以上。 可用90%計算,氣隙長度需要提供足夠的空間以安裝轉子護套和風道。 通常情況下,高速主軸電機氣隙長度在0.5~2.5 mm 之間。由此得到初步的轉子結構方案。

3)將初步的機構方法導入有限元作分析,優化結構。

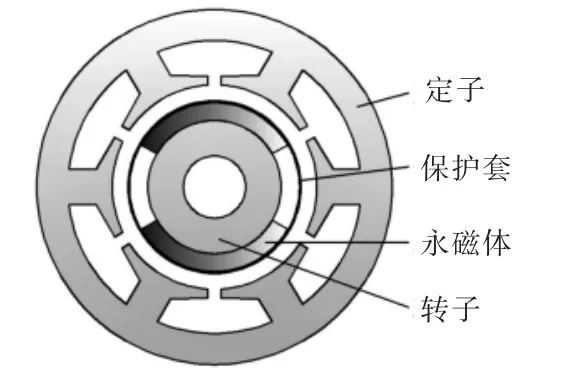

針對額定功率1.1 kW, 定子外徑40 mm 的電機,以額定扭矩0.053 N·m,額定電壓130 V 為基本的設計指標,以90%作為效率計算值,預取平均氣隙磁密0.5 T,氣隙長度2 mm,根據式(5)~式(8),結合特定定子結構, 設計得到的電機結構如圖1 所示,電機基本結構尺寸見表2。

圖1 電機結構Fig.1 Motor structure

表2 電機基本結構尺寸Tab.2 Main parameters of permanent magnet brushless DC motor

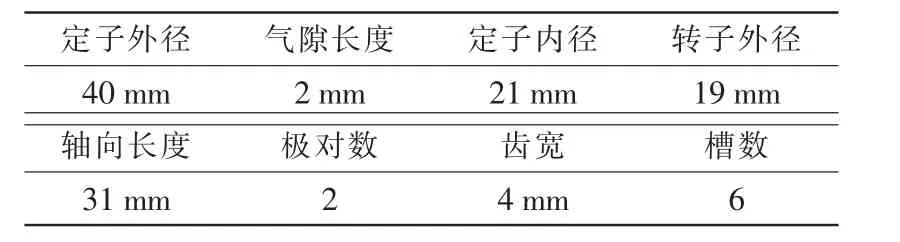

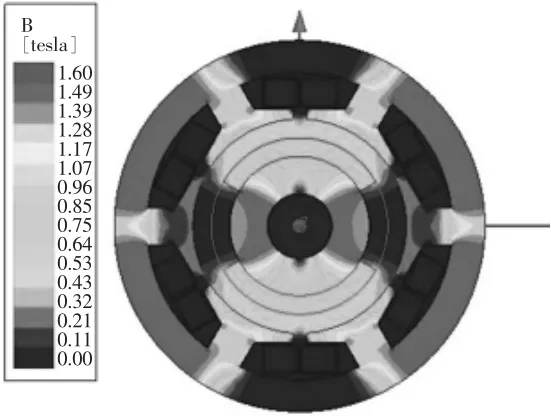

在有限元軟件中仿真得到的電機磁密分布、瞬態速度曲線分別如圖2,3 所示。 由圖2 可見,電機各部分磁密值在1.5 T 以下, 未達到材料的飽和狀態;由圖3 可見,電機速度穩定后達到200000 r/min,滿足額定轉速要求,速度波動率較小,基本符合電機的設計要求。 由此證明,該設計方法適用,可為電機設計工作者提供參考。

圖2 磁密云圖Fig.2 Magnetic density distribution

圖3 瞬態速度仿真結果Fig.3 Transient speed simulation results

2 永磁體極弧系數對性能的影響

永磁體為電機磁路提供磁通。 采用圓弧瓦片形表貼式永磁體, 其極弧系數αi為永磁體的外弧長Lo,i與極距τ 之比:

式中:θ 為永磁體圓心角。隨著永磁體的極弧系數改變,將對電機的效率、力矩波動等產生較大影響。

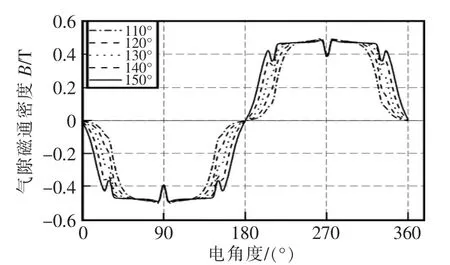

在此,基于特定定子結構和相同氣隙長度的永磁無刷直流電機, 以永磁體極弧系數為研究對象,建立極弧系數為0.61,0.67,0.72,0.78,0.83 的5 組轉子模型,并在電磁有限元仿真軟件中仿真計算分析,比較極弧系數對電機性能的影響。 不同極弧系數下電機氣隙磁場如圖4 所示。 以高效率、低轉矩波動率和低速度波動率為目標,設計最佳永磁體的極弧系數。

圖4 不同圓心角永磁體氣隙磁通密度Fig.4 Air gap flux density curve of different pole arc coefficients

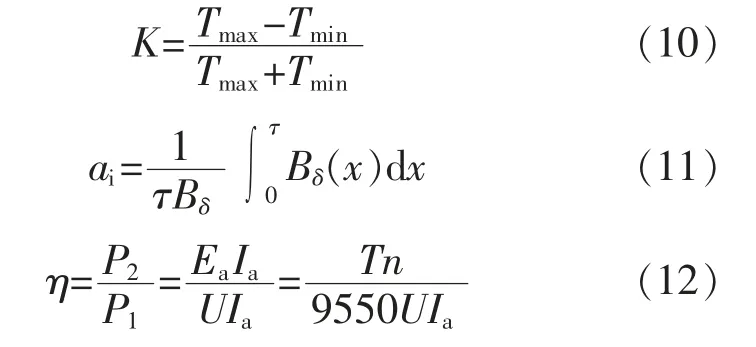

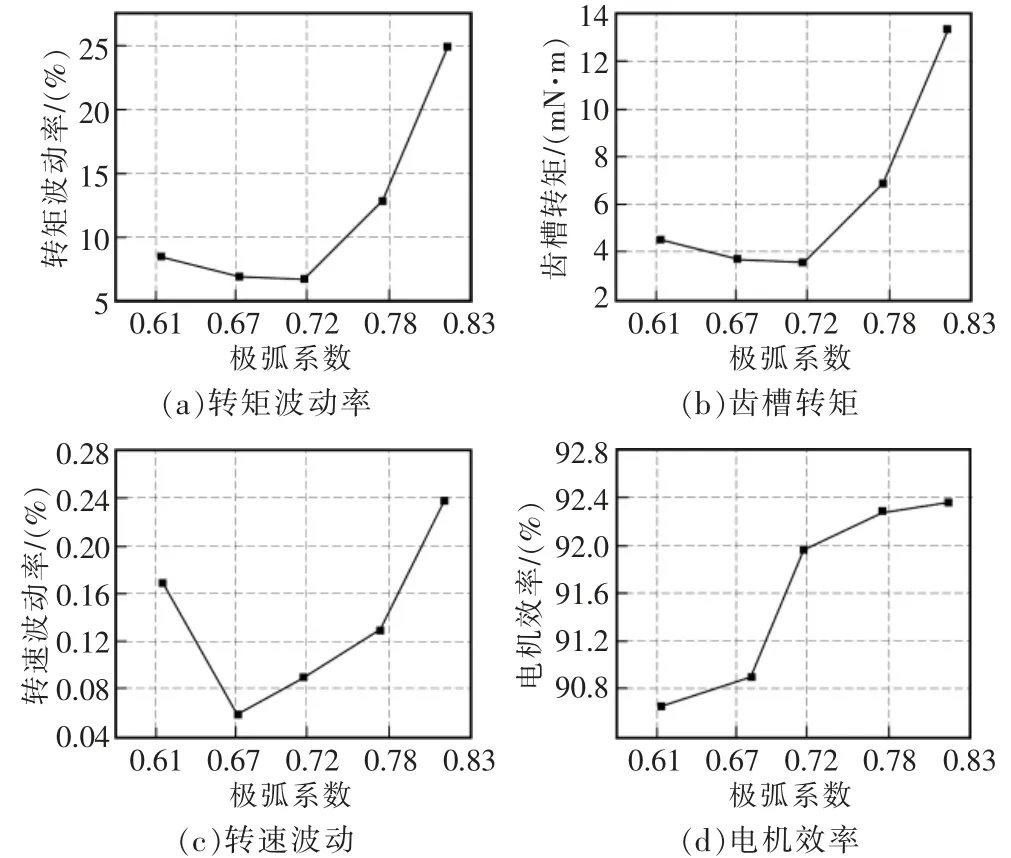

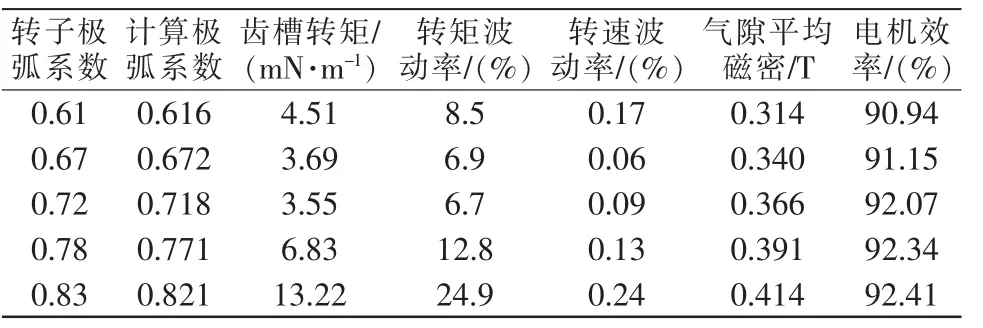

根據有限元軟件中得到仿真結果, 分別以式(10)~式(12)計算電機的轉矩波動,計算極弧系數及電機效率。圖5~圖8 依次為不同極弧系數下電機轉矩波動、齒槽轉矩、轉度波動和效率曲線。 整理出的相關結果見表3。

式中:K 為轉矩波動率;Tmax,Tmin分別為最大、 最小輸出轉矩;P2,P1分別為額定輸出、 輸入功率;Ea,Ia分別為額定反電勢和相電流;U 為輸入電壓;T 為輸出轉矩。

圖5 不同極弧系數的電機性能Fig.5 Performance of motor with different polar arc coefficients

表3 不同轉子極弧系數下的電機性能參數Tab.3 Performance parameters of motor with different rotor pole arc coefficients

由表圖分析得到:

隨著永磁體的極弧系數的增大,氣隙磁密平均值增大, 相同的相電流能提供更大的輸出力矩,但較大的極弧系數也產生了較大的齒槽轉矩以及穩定狀態下的轉矩波動。 對電機額定運行時的力矩穩定性要求較高的場合需要考慮極弧系數的影響。

速度波動率隨著極弧變化呈V 形變化,在0.67~0.72 附近最小。對速度穩定性要求較高的電機中,將極弧系數設置在V 形底部附近較為合理。

電機效率隨極弧系數增大而提高。 但極弧系數越大會加大稀土材料的適用,提高電機成本。

在高速電主軸永磁無刷直流電機設計中,應多方面考慮極弧系數變化帶來電機轉矩波動、速度波動及效率方面的影響,綜合各方面的因素,合理取舍。 在此,以低速度波動、轉矩波動和高效率為目標,將電機的極弧系數選取為0.72,即永磁圓心角130°,然后通過優化電氣參數、定子槽口結構、永磁體細節結構等方式進一步優化電機性能。

3 結語

提出一種基于特定定子外徑尺寸設計轉子的方法,利用該方法對額定功率1.1 kW,額定轉速200000 r/min 的轉子進行建模與有限元仿真,結果滿足設計要求。 在電機額定狀態下,轉子速度波動率隨轉子永磁體的極弧系數增大而呈V 形變化。 對電機速度穩定性要求較高時考慮選取合適的永磁體極弧系數降低速度波動率。 隨著永磁體極弧系數的增加,電機的效率提高,但轉矩波動和齒槽轉矩也增加。 經過優化永磁體極弧系數選取0.78 得到最佳的性能。