綜采工作面大角度旋轉(zhuǎn)開(kāi)采技術(shù)創(chuàng)新與研究

史之印 李海偉 張思鑫 孟 鑫

(兗州煤業(yè)鄂爾多斯能化有限公司安源煤礦,內(nèi)蒙古自治區(qū)鄂爾多斯市,017200)

20世紀(jì)80年代初,綜采工作面旋轉(zhuǎn)式采煤法在我國(guó)一些礦區(qū)開(kāi)始應(yīng)用,近年來(lái)取得較大進(jìn)展,提高了邊角煤開(kāi)采回收率。根據(jù)國(guó)內(nèi)開(kāi)采經(jīng)驗(yàn),綜采工作面旋轉(zhuǎn)開(kāi)采角度在45°以下,開(kāi)采的工藝難度較小,大于45°時(shí),旋轉(zhuǎn)開(kāi)采難度大。傳統(tǒng)的旋轉(zhuǎn)開(kāi)采大多數(shù)采用單向分段割煤方式,生產(chǎn)效率較低。安源煤礦二采區(qū)北鄰礦井邊界位置,4217工作面為二采區(qū)最后一個(gè)工作面,工作面特殊位置影響工作面正規(guī)布置,為了多回收煤炭資源,結(jié)合安源煤礦實(shí)際地質(zhì)條件,綜合國(guó)內(nèi)旋轉(zhuǎn)開(kāi)采技術(shù),創(chuàng)新應(yīng)用旋轉(zhuǎn)回采技術(shù),確定大角度旋轉(zhuǎn)開(kāi)采巷道布置方案和對(duì)不規(guī)則塊段煤層連續(xù)開(kāi)采工藝的綜合應(yīng)用,工作面不等長(zhǎng)布置,旋轉(zhuǎn)角度60°,旋轉(zhuǎn)弧長(zhǎng)240 m,割煤方式采用雙向往返割煤,通過(guò)調(diào)整機(jī)頭、機(jī)尾進(jìn)尺等措施,實(shí)現(xiàn)工作面旋轉(zhuǎn)開(kāi)采。通過(guò)研究和成功的實(shí)踐應(yīng)用,對(duì)拓寬綜采工藝的適用范圍,減少旋轉(zhuǎn)開(kāi)采條件的局限性,發(fā)揮綜采潛力,提高礦井機(jī)械化開(kāi)采水平、經(jīng)濟(jì)效益和煤炭采出率具有重要意義,同時(shí),采用雙向割煤方式提高了生產(chǎn)效率,更有利于正常的生產(chǎn)組織管理,同時(shí)也為綜采工作面旋轉(zhuǎn)開(kāi)采積累寶貴管理及操作經(jīng)驗(yàn)。

1 工作面概況

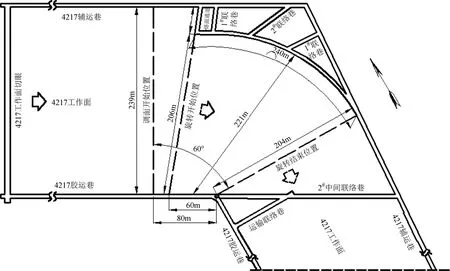

安源煤礦4217工作面位于北翼二采區(qū)東部,工作面西側(cè)為4216工作面采空區(qū);東側(cè)為礦井邊界;北側(cè)為礦井北邊界;南側(cè)為北翼二采區(qū)回風(fēng)大巷;工作面北段靠近4214、4215、4216采空區(qū)。4217工作面開(kāi)采Ⅳ-2煤層,煤層厚度為2.2~3.1 m,平均為2.8 m。該工作面煤層起伏變化不大,煤層傾角0°~2°,平均傾角1°。該工作面直接頂板為砂質(zhì)泥巖,厚度4.0~10.0 m,平均為8.0 m,灰色泥質(zhì)膠結(jié),層狀結(jié)構(gòu),性脆,易破碎產(chǎn)生裂隙;老頂以中粒砂巖為主,厚度為9.0~19.2 m,平均為14.1 m,局部裂隙發(fā)育。該工作面地質(zhì)條件簡(jiǎn)單,工作面走向長(zhǎng)度1940 m,傾向長(zhǎng)度112~239 m,開(kāi)采分為3個(gè)階段,即規(guī)則開(kāi)采階段、旋轉(zhuǎn)開(kāi)采階段、邊采邊撤階段。工作面布置示意圖見(jiàn)圖1。

圖1 4217工作面布置示意圖

2 工程應(yīng)用

2.1 巷道方案設(shè)計(jì)

(1)膠運(yùn)巷。從二采區(qū)主運(yùn)巷開(kāi)門(mén),向北施工約30 m后與二采區(qū)回風(fēng)巷貫通;向北施工約1330 m后,按330°方位和150°方位施工,其中按330°方位施工至切眼位置,按150°方位施工至輔運(yùn)巷位置。同時(shí)考慮工作面旋轉(zhuǎn)開(kāi)采需要,在工作面一、二部膠帶之間施工中部運(yùn)輸通道。

(2)輔運(yùn)巷。首先自膠運(yùn)巷向輔運(yùn)巷施工橫貫,作為輔運(yùn)巷掘進(jìn)運(yùn)煤通道,然后沿井田東邊界和南邊界施工至切眼位置,向南與北翼輔運(yùn)巷貫通。然后距離輔運(yùn)巷拐點(diǎn)145 m位置按半徑204 m弧線施工約240 m,通過(guò)聯(lián)絡(luò)巷與輔運(yùn)巷聯(lián)通。

2.2 設(shè)備配套情況

采用走向長(zhǎng)壁后退式采煤方法,綜合機(jī)械化采煤工藝,全部垮落法管理頂板,配備有MG400/940-WD型采煤機(jī)落煤,ZY6400/17/35型液壓支架支護(hù),工作面采用SGZ800/1050型刮板輸送機(jī)、SZZ800/250 轉(zhuǎn)載機(jī)和DSJ120/150/2×250膠帶輸送機(jī)運(yùn)煤。

2.3 旋轉(zhuǎn)開(kāi)采工藝

2.3.1 工作面調(diào)斜

當(dāng)工作面溜頭推進(jìn)至距拐點(diǎn)80 m位置(回采約556m)時(shí),工作面開(kāi)始溜尾調(diào)斜推采,溜頭與溜尾按1:2比例推進(jìn),溜頭推進(jìn)距膠運(yùn)巷拐點(diǎn)60 m位置,工作面調(diào)斜約9°,溜尾超前溜頭40 m,工作面長(zhǎng)度由調(diào)斜前的239 m增大到241 m,增加2 m,工作面需延長(zhǎng)2節(jié)溜槽,工作面溜尾側(cè)推進(jìn)至縮面位置。

2.3.2 旋轉(zhuǎn)開(kāi)采

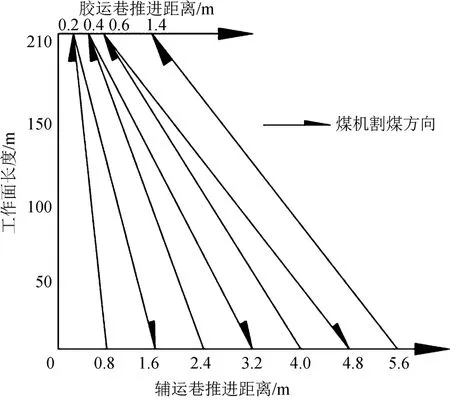

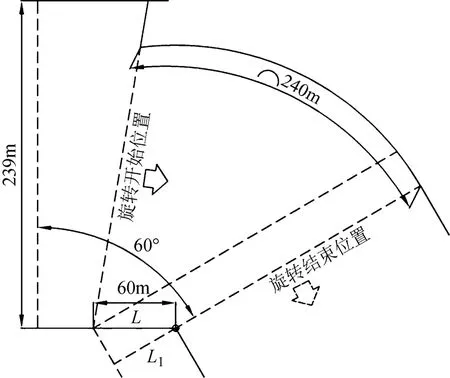

工作面膠運(yùn)巷距離拐點(diǎn)60 m時(shí),縮撤面后進(jìn)入旋轉(zhuǎn)開(kāi)采階段。煤機(jī)采取雙向割煤,機(jī)頭、機(jī)尾先按照比例進(jìn)行定線進(jìn)尺,第一刀機(jī)頭定線200 mm,機(jī)尾定線800 mm,煤機(jī)自溜尾向溜頭截割;第二刀煤機(jī)自溜頭直接斜切進(jìn)刀截割至機(jī)尾,即機(jī)頭定線為0 mm,機(jī)尾定線800 mm,依次重復(fù)上述2次進(jìn)刀,第七刀通過(guò)增加機(jī)頭進(jìn)尺的方式,調(diào)整工作面支架和輸送機(jī)的狀態(tài),每7刀為一個(gè)循環(huán),進(jìn)刀方式如圖2所示。最終工作面按照1∶4的比例推采至旋轉(zhuǎn)結(jié)束,即膠運(yùn)巷側(cè)推進(jìn)60 m,輔運(yùn)巷側(cè)推進(jìn)弧長(zhǎng)240 m。工作面膠運(yùn)巷側(cè)支架和輸送機(jī)隨著工作面旋轉(zhuǎn)推進(jìn),整體向巷道側(cè)外移,每推進(jìn)一個(gè)循環(huán)外移距離約為1211 mm,工作面外移計(jì)算如圖3所示。

圖2 旋轉(zhuǎn)循環(huán)切割方式示意圖

圖3 工作面外移計(jì)算示意圖

推進(jìn)刀數(shù)計(jì)算式為:

(1)

式中:N——工作面旋轉(zhuǎn)開(kāi)采總進(jìn)刀數(shù),刀;

D——輔運(yùn)巷弧長(zhǎng),m;

F——每刀進(jìn)尺,取0.8 m。

將工作面輔運(yùn)巷弧長(zhǎng)240 m帶入式(1),可得工作面旋轉(zhuǎn)總進(jìn)刀數(shù)為300刀。

工作面輸送機(jī)(支架)向機(jī)頭方向移動(dòng)距離計(jì)算:

(2)

式中:S——每個(gè)循環(huán)輸送機(jī)(支架)向機(jī)頭方向移動(dòng)的距離,m;

L——膠運(yùn)巷旋轉(zhuǎn)開(kāi)采推進(jìn)長(zhǎng)度,m。

將相關(guān)數(shù)據(jù)帶入式(2),可得每個(gè)循環(huán)輸送機(jī)(支架)向機(jī)頭方向移動(dòng)的距離為1.211 m。

3 關(guān)鍵技術(shù)

3.1 工作面雙向割煤

工作面采用雙向割煤,按照正常循環(huán)進(jìn)尺方式,機(jī)頭少進(jìn)尺,機(jī)尾按照正常進(jìn)尺(煤機(jī)截深800 mm),工作面支架按照定線進(jìn)行拉移,確保工作面機(jī)頭繞機(jī)尾進(jìn)行正常旋轉(zhuǎn)推進(jìn),本工作面旋轉(zhuǎn)開(kāi)采自7月25日開(kāi)始至8月30日結(jié)束,累計(jì)36 d,機(jī)尾端平均進(jìn)刀數(shù)8.3刀/d,推進(jìn)距離6.7 m/d,實(shí)現(xiàn)工作面安全高效生產(chǎn)。

3.2 不等長(zhǎng)工作面旋轉(zhuǎn)開(kāi)采

隨著工作面的旋轉(zhuǎn)調(diào)面,工作面逐漸延長(zhǎng),當(dāng)膠運(yùn)巷推采至距拐點(diǎn)30 m位置時(shí),工作面最大長(zhǎng)度為221 m,工作面長(zhǎng)度延長(zhǎng)約15 m,機(jī)尾側(cè)共需要增設(shè)10組支架和10節(jié)溜槽;工作面達(dá)到最大面長(zhǎng)后繼續(xù)旋轉(zhuǎn)推進(jìn),面長(zhǎng)逐漸減小,需逐步縮減支架及溜槽,當(dāng)工作面推采至膠運(yùn)巷拐點(diǎn)位置后,需逐漸回撤支架及溜槽,面長(zhǎng)縮短至204 m,旋轉(zhuǎn)開(kāi)采階段結(jié)束。

3.3 工作面機(jī)頭與轉(zhuǎn)載機(jī)的搭接

旋轉(zhuǎn)推采期間,由于工作面旋轉(zhuǎn)角度過(guò)大,容易造成刮板輸送機(jī)和轉(zhuǎn)載機(jī)搭接困難,出現(xiàn)刮板輸送機(jī)底鏈拉“回頭煤”現(xiàn)象,采取轉(zhuǎn)載機(jī)機(jī)尾超前臥底方式,臥底深度為500 mm,確保了刮板輸送機(jī)與轉(zhuǎn)載機(jī)合理搭接,解決了煤炭轉(zhuǎn)載問(wèn)題。

3.4 控制輸送機(jī)上竄下滑

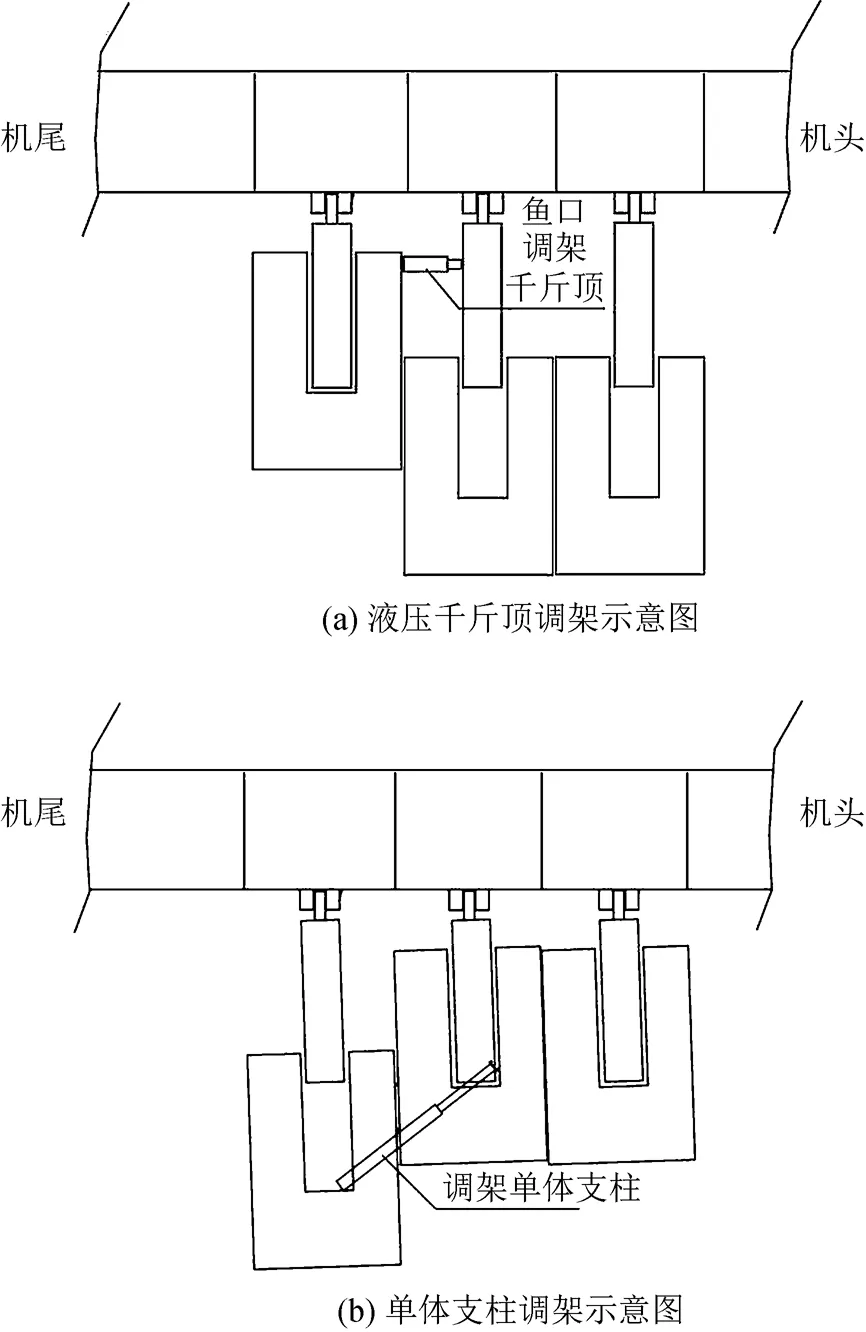

旋轉(zhuǎn)開(kāi)采期間,容易造成刮板輸送機(jī)向機(jī)頭方向竄動(dòng),作業(yè)過(guò)程中,要觀測(cè)好輸送機(jī)竄動(dòng)量,一是嚴(yán)格執(zhí)行從溜頭向溜尾單向推溜;二是拉架時(shí)采用液壓千斤頂調(diào)整支架方向,使支架與輸送機(jī)保持3°~5°夾角,防止輸送機(jī)上竄,調(diào)整方式如圖4(a)所示;三是通過(guò)調(diào)整支架底座后端,調(diào)整步距大于前端調(diào)整步距,確保工作面支架整體以機(jī)頭為中心進(jìn)行旋轉(zhuǎn),調(diào)整方式如圖4(b)所示;四是通過(guò)整體調(diào)整支架保證輸送機(jī)向機(jī)尾移動(dòng)。

圖4 液壓千斤頂調(diào)架示意圖

3.5 頂板控制和支護(hù)技術(shù)

工作面配置ZY6400/17/35型掩護(hù)式液壓支架,對(duì)工作面實(shí)行全支護(hù)法管理頂板,工作面無(wú)過(guò)渡支架和端頭支架。兩端頭采用液壓?jiǎn)误w支護(hù),超前支護(hù)距離不小于20 m。

(1)加強(qiáng)工作面頂板管理。一是煤機(jī)割煤后,及時(shí)移架,確保支架前梁接實(shí)頂板,初撐力不低于24 MPa;二是工作面旋轉(zhuǎn)開(kāi)采期間,為防止刮板輸送機(jī)上竄下滑,支架與工作面調(diào)整一定的角度,造成支架頂梁與煤壁不能垂直,端面距增大,根據(jù)煤層頂?shù)装鍫顩r,采取留頂煤方法,一般頂煤留設(shè)厚度為150~200 mm,防止了工作面前方漏頂現(xiàn)象。

(2)做好兩端頭頂板管理。一是支架距非回采側(cè)煤幫的間距超過(guò)1 m時(shí),及時(shí)加支單體支柱;二是機(jī)頭由于工作面無(wú)專(zhuān)門(mén)端頭支架以及由于工作面調(diào)斜,造成三角區(qū)空頂面積大,移架后及時(shí)在三角區(qū)位置支架上方架設(shè)礦工鋼支護(hù)頂板。

(3)特殊區(qū)域和特殊時(shí)期頂板管理。一是機(jī)頭段頂板管理,因工作面機(jī)頭段進(jìn)尺少,支架反復(fù)支撐頂板,頂板破碎易冒落,支架前梁頂板空頂時(shí)間較長(zhǎng),為防止溜頭段頂板冒落,工作面1~60號(hào)支架區(qū)域采取留頂煤方法,厚度為300~400 mm,確保了旋轉(zhuǎn)開(kāi)采期間的頂板安全;二是頂板破碎及片幫時(shí),采用提前拉移超前支架和緊跟煤機(jī)前滾筒移架兩種方式及時(shí)支護(hù)。

4 結(jié)論

(1)安源煤礦4217工作面頂板穩(wěn)定,實(shí)現(xiàn)了安全高效工作面大角度旋轉(zhuǎn)開(kāi)采,采用雙向割煤方式的合理方案,創(chuàng)新了開(kāi)采工藝,達(dá)到了良好效果。

(2)4217綜采工作面旋轉(zhuǎn)開(kāi)采的成功應(yīng)用,減少了工作面搬家次數(shù),多回收煤炭資源8.96萬(wàn)t,直接創(chuàng)造經(jīng)濟(jì)效益450萬(wàn)元;少施工一個(gè)切眼,節(jié)省工作面設(shè)備搬家倒面費(fèi)用300萬(wàn)元;實(shí)現(xiàn)了工作面的連續(xù)推進(jìn),提高了資源回收率,為特殊地質(zhì)條件下回采工作面布置及開(kāi)采積累了寶貴的經(jīng)驗(yàn),鍛煉了職工隊(duì)伍,提高了管理水平,取得了顯著的社會(huì)效益和經(jīng)濟(jì)效益。