變頻器系統在煤礦刮板輸送機中的應用

馬鵬飛

(同煤浙能麻家梁煤業有限責任公司,山西省朔州市,036000)

目前,我國煤礦綜采工作面朝著高產量、自動化、智能化、節約化的方向發展,其中刮板輸送機的運煤效率直接影響著煤炭的產量。現階段刮板輸送機電機的供電電壓已經達到3300 V,裝機功率也在不斷增大,為煤炭的大量產出提供了可能。但由于采煤工作面地質條件復雜,生產環境惡劣,在生產過程中,刮板輸送機頻繁重載啟動,且經常有大塊矸石或者錨桿落入機道中,造成卡鏈或阻滯故障的發生,如不能及時發現就會造成刮板輸送機電機燒毀以及斷鏈等事故。因此,如何快速啟動刮板輸送機,并且根據煤量均衡調速、平穩運行已經成為當前研究的重點課題。現階段刮板輸送機的運行方式主要有以下3種:

(1)雙速電機運行方式。該方式電機具有兩組繞組,即高速和低速繞組,由組合開關向兩組繞組供電。固化在開關中的切換程序控制啟動順序,先啟動低速,待一定時間后再啟動高速,最終達到穩定運行狀態。但此種方式運行過程中不能調速,刮板輸送機啟動瞬間對電網有較大的沖擊,對設備本身也有較大的機械沖擊。

(2)可控軟啟動(CST)方式。該方式是通過驅動控制器給液壓聯軸器進行充壓而達到啟動刮板輸送機的目的。但其傳動效率低,啟動時間長,不能頻繁啟動,調速范圍窄,通常在30%~70%之間。

(3)變頻器運行方式。此種方式通過降低供電頻率而達到降低啟動電流的目的。與前兩種運行方式相比,該方式啟動速度快、傳動效率高且對電網的沖擊小,可根據刮板輸送機的負載調節運行速率。

目前,變頻器運行方式大有代替前兩種運行方式的趨勢。

1 刮板輸送機變頻器系統

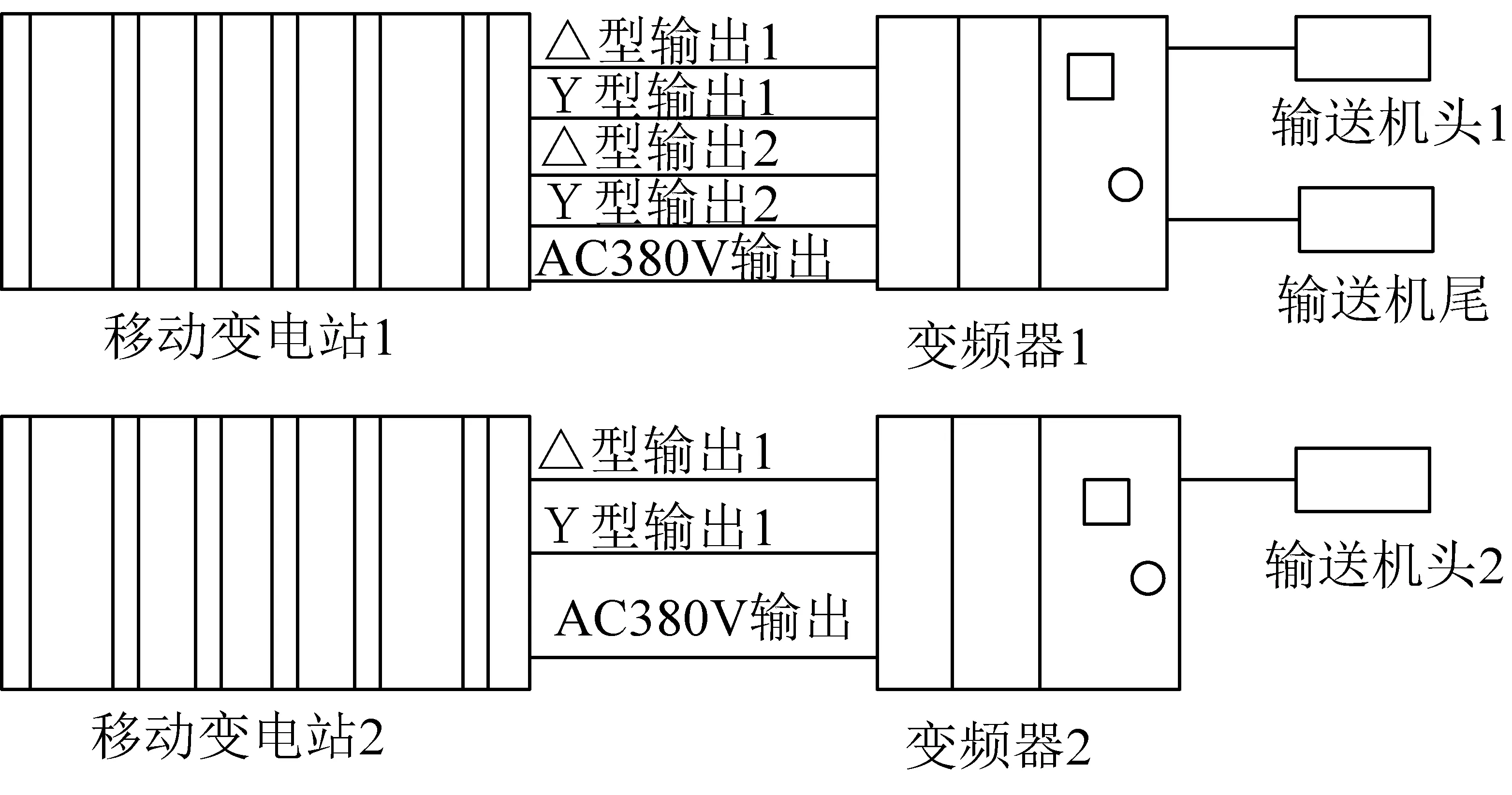

以同煤浙能麻家梁煤業有限責任公司14402工作面為例,該工作面平均煤層厚度為6 m,一次采全高。采用SGZ1000/3*855型刮板輸送機,設計長度為300 m,煤炭輸送量為2500 t/h,刮板鏈速為1.35 m/s。刮板輸送機頭部和尾部分別布置2臺和1臺855 kW礦用隔爆型高壓變頻調速三相異步電動機。采用兩臺BPJV-2*855/3.3型變頻器控制電動機。由2臺連接組別為Dy11d0的KBZSGZY-2500/10/2*1905型礦用隔爆型交流移動變電站向變頻器供電。變頻器和移動變電站位于設備列車上,距工作面約230 m,隨工作面的推進而移動。變頻器系統電路示意圖如圖1所示。

由圖1可以看出,移動變電站具有四路電壓輸出,兩路為Y型輸出,兩路為△型輸出,△型輸

出和Y型輸出的相位差為30°,變頻器具有兩路獨立輸出。移動變電站1為變頻器1供電,帶動刮板輸送機尾電機和機頭電機1,移動變電站2為變頻器2供電,帶動刮板輸送機頭電機2。其中,移動變電站2和變頻器2的第二路輸出為備用,AC380V輸出為變頻器提供控制電壓。

圖1 變頻器系統電路示意圖

2 變頻器硬件設計分析

2.1 主回路設計分析

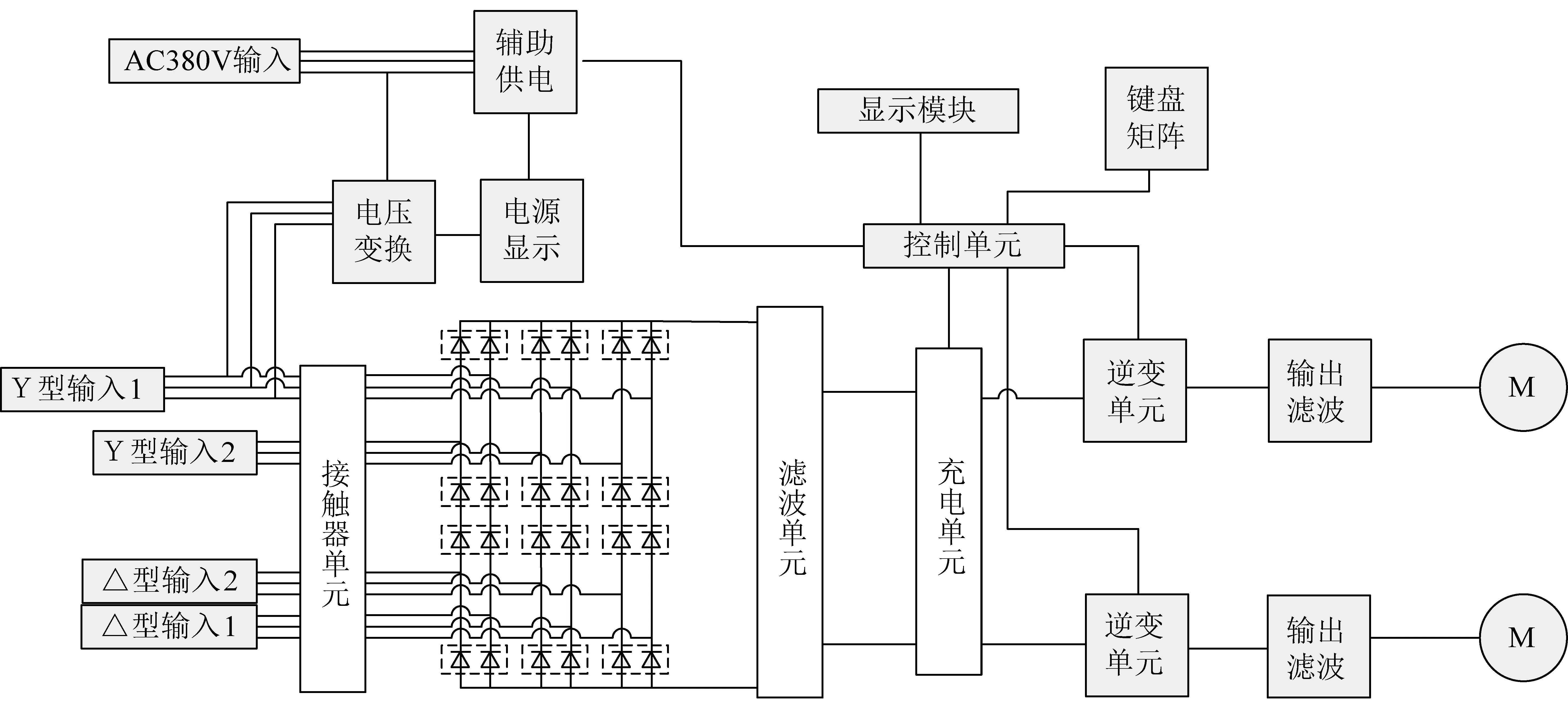

該變頻器為交-直-交電壓源型變頻器。經△型輸入電壓和Y型輸入電壓疊加產生交流電壓,再經真空交流接觸器到整流單元,轉換成直流電,通過濾波單元濾波后,再經過功率模塊和控制電路組成的逆變單元將該直流電逆變成為輸出頻率范圍為0~200 Hz可調的AC3300 V交流電壓。變頻器主電路圖如圖2所示。

圖2 變頻器主電路示意圖

由圖2可以看出,控制單元包括主控器、數字處理單元、調制模塊和檢測模塊。主控器是變頻器的控制核心,能夠處理各類信息,并發出各種控制指令,通過CAN總線與檢測模塊和顯示模塊進行通信,可將檢測模塊檢測到的鍵盤動作、各種數字量和模擬連發的輸入輸出以及溫度信號反應到顯示模塊中,以便人機交互。

該變頻器采用兩個數字處理單元用來控制兩路逆變輸出。數字處理單元主要接收主控器發出的控制指令,并驅動調制模塊以實現對逆變組IGBT的觸發,也能接收各個互感器的檢測反饋信號,以實現過流過壓保護功能。

變頻器內部設置了12脈沖整流器,12脈沖整流可大大降低變頻器對電網的諧波干擾,而且該整流電壓是兩個整流器直流電源的疊加。采用疊加方法減小了變頻器的體積。煤礦井下工作空間狹小,此種方法的優勢顯得尤為明顯。逆變側采用了三電平逆變技術,相比于兩電平逆變技術,三電平逆變減少了輸出諧波。為了對逆變回路進行儲能,降低輸出電壓中的諧波含量以及變頻器在較高開關頻率下的電壓尖峰值,分別在整流側和逆變輸出側加入濾波器,其中直流側濾波采用薄膜電容,該電容可以直流脈動紋波,平滑直流輸出并且具有良好地自恢復性,使用壽命較長。

2.2 控制回路設計分析

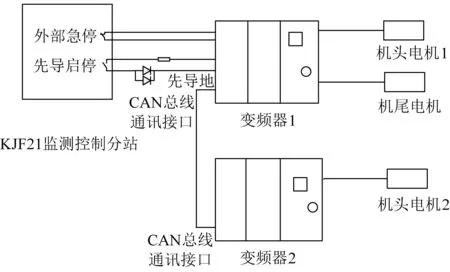

為了能夠遠方控制變頻器啟停,采用KJF21型礦用監測控制分站與變頻器連接。變頻器控制電路示意圖如3所示。

圖3 變頻器控制電路示意圖

由圖3可以看出,2臺變頻器通過CAN總線接口進行相互通訊,變頻器1設置為主變頻器,該變頻器的啟動模式為主從模式,帶動刮板輸送機尾和機頭電機,其中機尾電機為主電機,機頭電機1為從電機。變頻器2為從變頻器,其啟動模式為單機,帶動機頭電機2。輸送機啟動時,主變頻器中的主機先啟動,經0.5 s后從機啟動,此時刮板輸送機開始低速轉動,再經10 s后從變頻器啟動,刮板輸送機開始加速,直至達到預定轉速。采用機尾先于機頭啟動的方式主要基于以下兩個原因:一是為了減小刮板輸送機啟動時對電網的沖擊;二是為了消除刮板輸送機底部鏈條出現存鏈而造成鏈條阻卡的可能性。系統采用簡單邏輯先導方式,該啟動方式能夠防止電纜短路造成的變頻器誤啟動。在先導啟停回路中串入兩個并聯二極管是為了提高先導啟動回路的可靠性,降低流經二極管的電流,降低二極管被燒毀的概率。

2.3 變頻器冷卻系統設計分析

該變頻器分有整流腔室、逆變腔室1和逆變腔室2。變頻器在工作過程中,各個功率器件會產生大量的熱量,因而采用獨立冷卻的方式。冷卻水從各自水冷板的下方進水,出水口位于水冷板上方。變頻器冷卻系統示意圖如圖4所示。

圖4 變頻器冷卻系統示意圖

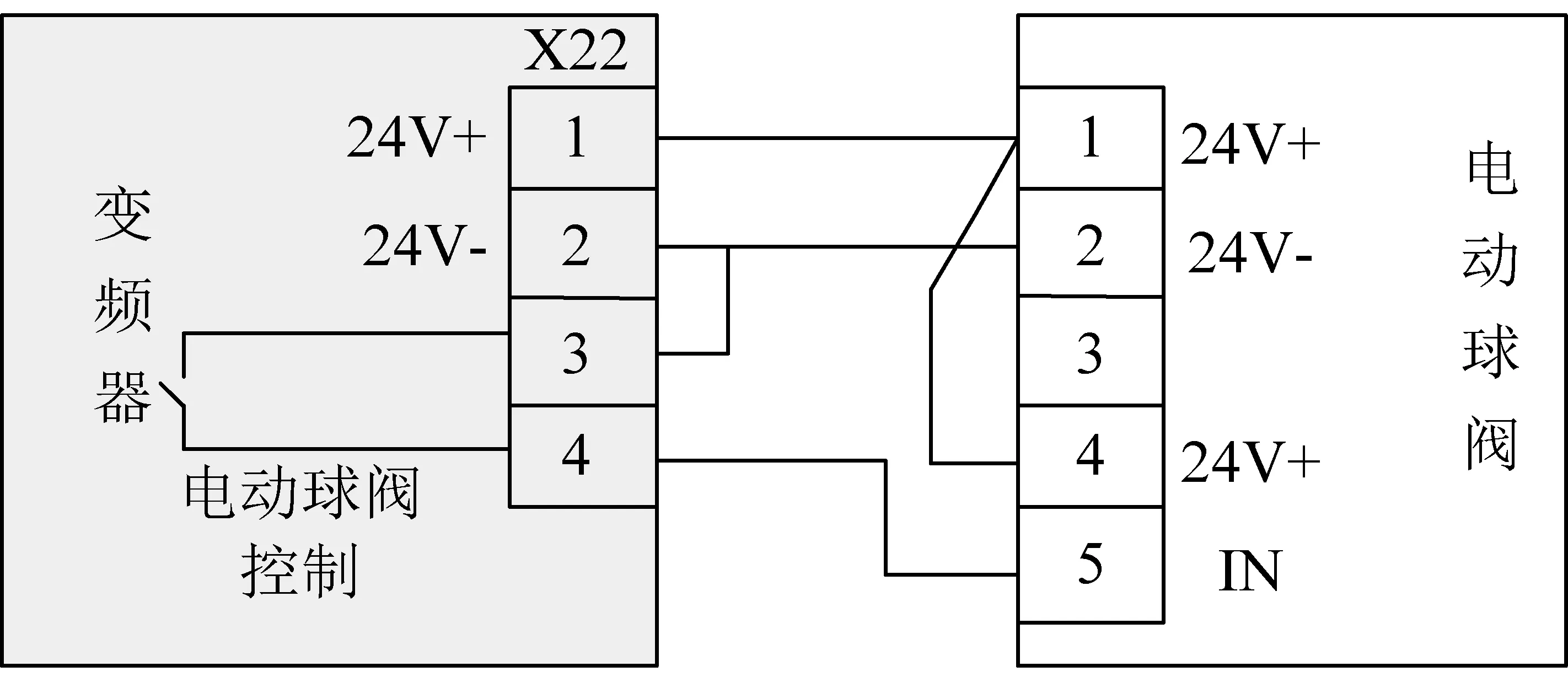

由圖4可以看出,冷卻水經手動閥、過濾器進入分水器后,分為三路分別向3個腔室供水,每一路供水回路有手動閥和電動球閥,手動閥一般處于打開狀態。溫度傳感器由熱敏電阻構成,位于3個水冷板內,電阻值隨水溫變化而變化,變化值通過光纖傳入主控器中,由主控器控制相應的電動球閥動作,以保證各腔室溫度處于正常范圍之內,電動球閥的開啟動作溫度設置為50℃,關閉動作溫度為30℃。電動球閥接線示意圖如圖5所示。

由圖5可以看出,電動球閥的供電電壓為DC24 V,當溫度超過50℃時,主控器通過控制相應的常開觸點閉合,電動球閥打開;當溫度值降至30℃時,主控器控制相應常開觸點打開,電動球閥關閉。圖中是整流腔室的電動球閥接線示意圖,逆變腔室1和逆變腔室2的電動球閥分別連接接線排X22的11、12和17、18接口。

圖5 電動球閥接線示意圖

3 變頻器流程設計分析

3.1 參數設置流程設計

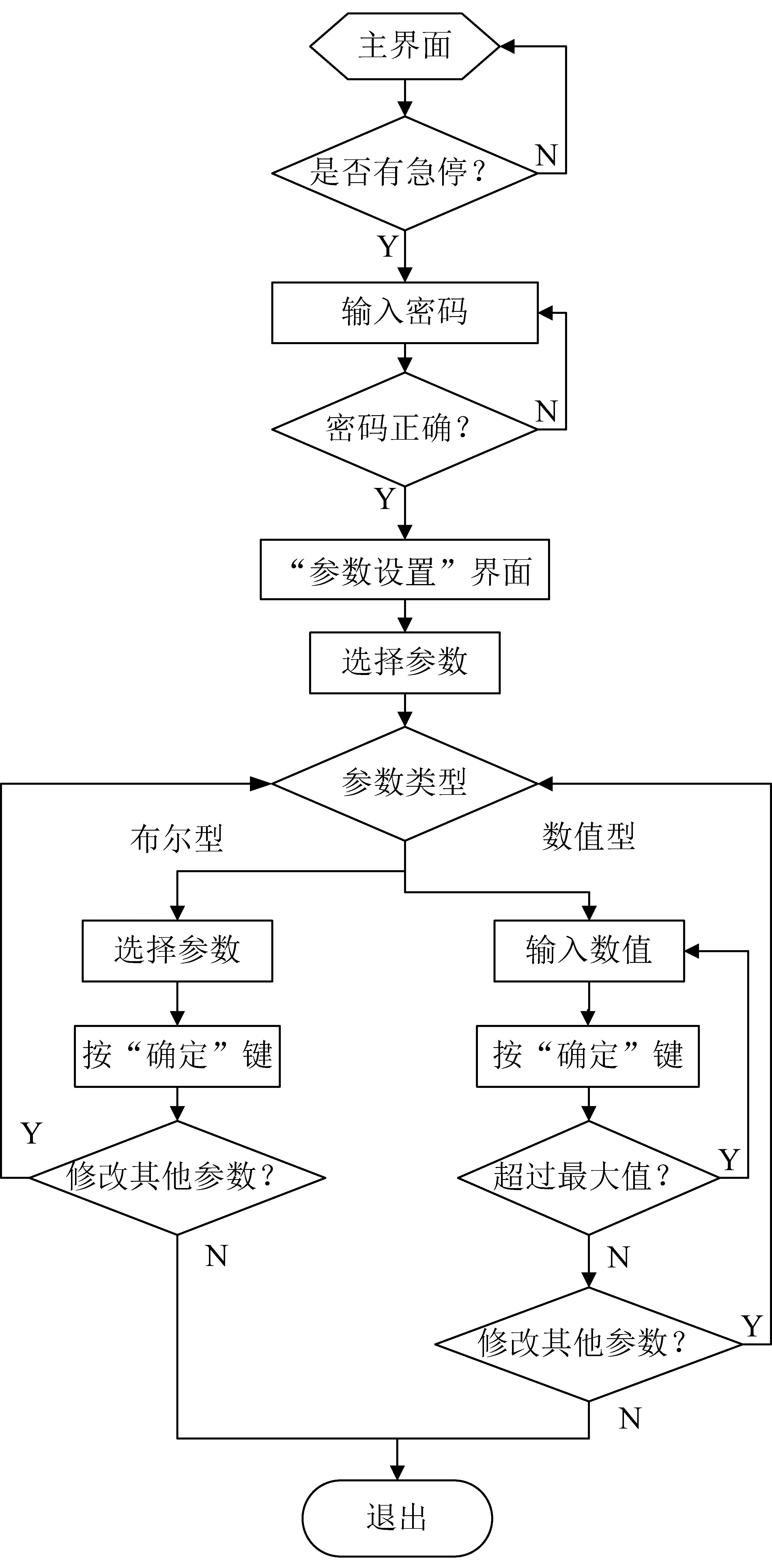

為了使變頻器系統的各項保護功能正常有效地工作,必須對其各項參數進行合理的調整和設置。系統參數設置流程圖如圖6所示。

圖6 系統參數設置流程圖

由圖6可以看出,在設置參數值之前必須保證變頻器“急停”按鍵按下,以保證變頻器處于停止工作狀態,隨后可進行參數調節的步驟。首先正確輸入密碼,進入參數調節界面,之后選擇所要調節參數的類型。數值型參數必須在最值范圍內設置,若超出規定范圍,則參數不能保存。布爾型參數通過“上翻”、“下翻”鍵進行選擇。最后按“退出”鍵保存設置的參數。

3.2 運行流程設計

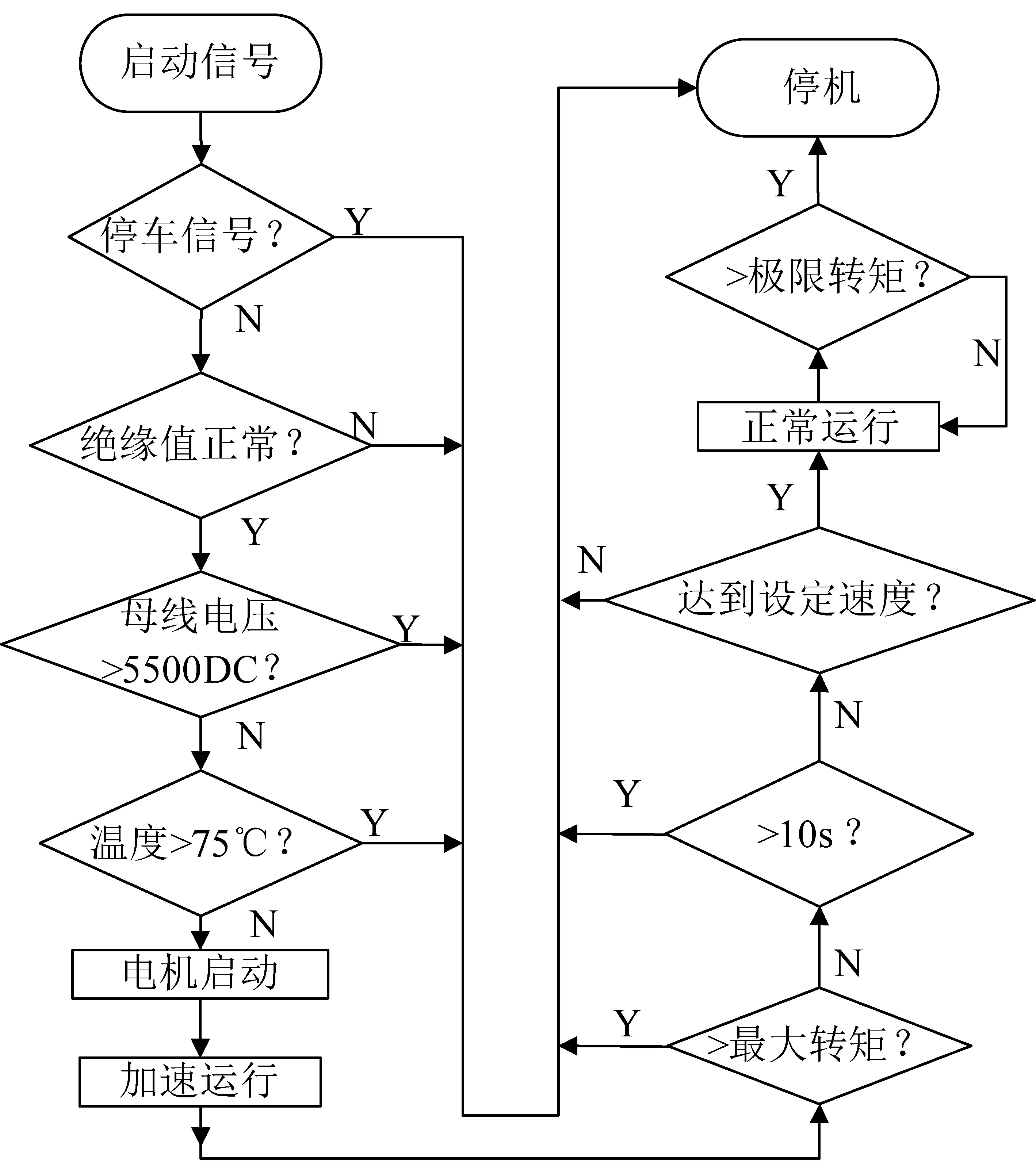

為了使變頻器系統正常運行,需對運行狀態進行實時監測,系統運行流程圖如圖7所示。

圖7 系統運行流程圖

由圖7可以看出,當啟動信號發出后,變頻器會自動監測系統中是否有內部和外部急停,內部急停是指變頻器本身急停,外部急停是指KJF21型礦用監測控制分站以及分站沿線的急停信號,如果無急停信號,則開機就緒。系統實時監測線路絕緣值,若該值低于100 kΩ,說明電動機或者連接電纜有漏電現象,變頻器不能啟動。變頻器整流側主接觸器閉合后,直流母線電壓會因電容充電而升高,若該電壓值高于DC5500 V,變頻器停止工作,系統過壓保護,逆變側無電壓輸出。當變頻器溫度超到75℃時,變頻器停止工作。

刮板輸送機啟動后,變頻器輸出電壓頻率會逐漸增大,刮板輸送機加速運轉,變頻器開始監測電動機是否達到最大轉矩,若超過最大轉矩,變頻器停機保護。未達到最大轉矩,則刮板輸送機繼續加速運行。10 s后如果輸送機未達到滿速運行,則變頻器停機。刮板輸送機達到滿速運行后,變頻器繼續監測轉矩變化,當轉矩變化率超過設定值,說明電機轉矩急劇上升,則認為刮板輸送機發生斷鏈事故,變頻器停機保護。

4 結語

目前,在刮板輸送機3種主要啟動運行方式中,變頻器啟動運行方式以其傳動效率高、啟動時間短、調速范圍寬和對電網的沖擊小等優點,得到了越來越廣泛的應用,成為了未來刮板輸送機啟動運行方式的主要發展方向。變頻器系統首次運用到同煤浙能麻家梁煤業有限責任公司14402工作面,相比于早期工作面,煤炭產量有了大幅提高。