小型堆壓力安全系統排放過程瞬態分析

劉建閣,陳雄盛,龔自力,胡 晨

(武漢第二船舶設計研究所,湖北 武漢 430064)

0 引 言

小型堆壓力安全系統除了執行啟堆過程中聯合主泵對主冷卻劑系統升溫升壓、停堆過程中配合對主冷卻劑系統降溫降壓功能外,還在正常功率運行、負荷變化和事故工況下執行壓力調節和超壓保護安全功能。其中的超壓保護安全功能主要通過穩壓器釋放閥和安全閥組的啟閉動作完成高壓蒸汽排放來實現。當主冷卻劑系統中穩壓器壓力上升到排放閥門(釋放閥或安全閥)的開啟壓力時,穩壓器上排放閥門(釋放閥或安全閥)自動開啟,排放出穩壓器中的部分蒸汽,使系統壓力下降;當系統壓力下降到排放閥(釋放閥或安全閥)的回座壓力時,穩壓器上的排放閥門(釋放閥或安全閥)自動關閉。

在穩壓器釋放閥或安全閥的排放過程研究方面,文獻[1]采用RELAP5程序對彈簧式安全閥啟閉特性試驗裝置參數選型進行分析,驗證了試驗裝置的排量是否滿足試驗要求;文獻[2]結合試驗數據驗證了耦合力學模型的RELAP5程序在計算壓力安全系統安全閥和釋放閥排放導致的力學載荷方面的能力;文獻[3]設計了一種兼有彈簧式安全閥和波紋管先導式安全閥2種優點的壓力釋放裝置,采用試驗研究了密封特性和排放過程動態特性;文獻[4]介紹了秦山核電二期工程穩壓器排放系統應力分析評定和管道布置及支撐調整過程,利用SYSPIPE應力分析功能優化調整了排放管道的布置、支撐布置和類型,利用RCC-M規范對管道承受的自重、內壓、熱膨脹、地震、破管和超壓排放等載荷進行了應力分析和評定。以上分析和研究主要針對大型核電站(反應堆熱功率2000 MWt以上)的穩壓器釋放閥和安全閥(排放管道DN125 mm左右),研究方法主要以試驗和理論分析為主,研究的重點是閥門排量論證分析、力學載荷情況、動態響應分析等方面。在小型堆壓力安全系統排放閥門(DN50 mm)方面的研究報告相對較少。本文基于小型堆壓力安全系統設計參數,對釋放閥和安全閥(排放管道DN50 mm左右)的排放特性進行理論分析。

本文將靜力學計算模型輸入RELAP5程序中用來計算排放過程造成的沖擊力,并對小型堆壓力安全系統進行簡化建模分析,基于此模型對穩壓器釋放閥、安全閥的排放容量進行論證分析,研究分析穩壓器在17.0 MPa,17.2 MPa兩種工況下,壓力安全系統中釋放閥、1#安全閥、2#安全閥的瞬態排放過程。

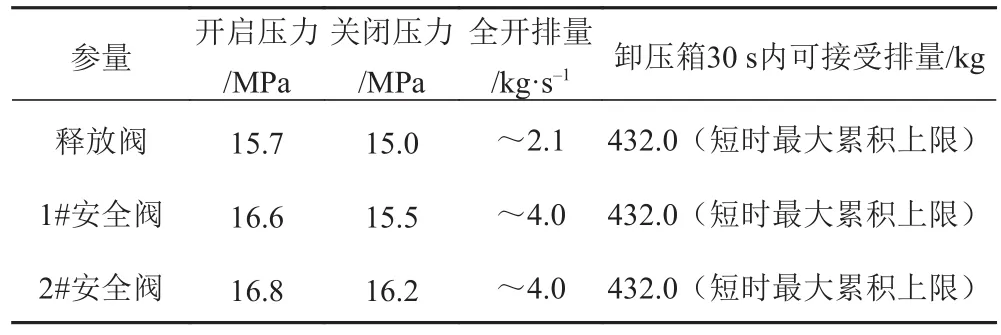

表 1 壓力安全系統主要設計參數表Tab. 1 Main design data of pressure safety system

1 輸入數據和計算模型

穩壓器總體積約為6.0 m3,汽空間體積為3.35 m3,壓力安全系統中釋放閥、安全閥組的閥門開關狀態及卸壓箱可接受的瞬時排量如表1所示[5]。

根據一回路壓力安全系統主要組成部件(穩壓器、釋放閥、1#安全閥、2#安全閥、卸壓箱及其連接管路)特點,以及RELAP5熱工水力瞬態分析程序建模原則[6],建立系統的RELAP5計算節點模型,如圖1所示。

其中,控制體116 P模擬穩壓器,310 P模擬卸壓箱;108 P,109 J,122 P模擬釋放閥與穩壓器之間的連接管道,123 V模擬釋放閥,124 P模擬釋放閥后的管道;118 P,119 J,142 P模擬1#安全閥與穩壓器之間的連接管道,143 V模擬1#安全閥,144 P模擬1#安全閥后的管道;128 P,129 J,132 P模擬2#安全閥與穩壓器之間的連接管道,133 V模擬2#安全閥,134 P模擬2#安全閥后的管道;146 B模擬排放母管,308 P模擬排放母管與卸壓箱之間的管道。

計算模型選擇兩相非均勻、非平衡態模型;忽略穩壓器中水溫度分層影響,下半部流體狀態為飽和水,上半部為飽和蒸汽;卸壓箱中下部流體狀態為0.12 MPa,30 ℃單相水,中上部狀態為0.12 MPa,30 ℃的氮氣;忽略穩壓器、卸壓箱及相連管道向環境的散熱損失;忽略控制信號動作時產生的時間延遲;與此同時,將流體壓強引起的對管道橫截面上的作用力學計算模型編入程序中,進行各個閥門在不同狀況下的排放特性計算分析研究。

圖 1 壓力安全系統計算節點圖Fig. 1 Calculation node diagram of pressure safety system

2 計算結果及分析

結合排放閥(釋放閥、1#安全閥、2#安全閥)設計參數,針對不同穩壓器的壓力狀態采用RELAP5程序進行瞬態分析。

2.1 釋放閥排放瞬態分析

閉鎖1#安全閥、2#安全閥,啟動釋放閥開啟和閉合壓力設定值,從而計算不同穩壓器壓力狀態下釋放閥的排放瞬態特性(排放時間、瞬時最大排放流量、排放閥后管道瞬時開啟最大沖擊力、累積排放蒸汽質量),計算結果如表2所示。

表 2 釋放閥排放瞬態計算結果Tab. 2 Discharge transient calculation results of relief valve

由表2可知,隨著穩壓器初始狀態壓力的升高,釋放閥排放的持續時間增加,瞬時排放流量略微增加,對管道后的沖擊力隨之增加,累積的排放蒸汽質量也隨之增加,這個規律基本符合高壓蒸汽臨界流排放特性。所設計的釋放閥排量2.0 kg/s基本滿足要求,累積排放出的蒸汽質量遠低于卸壓箱可接受的限值要求(432.0 kg)。計算結果也表明:釋放閥要有10%左右的裕量,同時,釋放閥后的蒸汽管道要采取抵抗瞬時排放造成的沖擊力及振動措施,如防甩擊、支承加強、防連續水錘措施等。

2.2 1#安全閥排放瞬態分析

閉鎖釋放閥、2#安全閥,啟動1#安全閥開啟和閉合壓力設定值,從而計算不同穩壓器壓力狀態下1#安全閥的排放瞬態特性(排放時間、瞬時最大排放流量、排放閥后管道瞬時開啟最大沖擊力、累積排放蒸汽質量),計算結果如表3所示。

由表3可知,隨著穩壓器初始狀態壓力的升高,1#安全閥排放的持續時間增加,瞬時排放流量略微增加,對管道后的沖擊力隨之增加,累積的排放蒸汽質量也隨之增加,這個規律同樣符合高壓蒸汽臨界流排放特性。所設計的1#安全閥排量4.0 kg/s具有足夠的排放裕量,累積排放出的蒸汽質量低于卸壓箱可接受的限值要求(432.0 kg)。計算結果也表明:1#安全閥排放裕量設計過于偏高;1#安全閥后的蒸汽管道沖擊力較釋放閥普遍偏高,因此要采取抵抗瞬時排放造成的沖擊力及振動措施,如防甩擊、支承加強、防連續水錘措施,這些措施要求比釋放閥要求更高。

表 3 1#安全閥排放瞬態計算結果Tab. 3 Discharge transient calculation results of 1# safety valve

2.3 2#安全閥排放瞬態分析

閉鎖釋放閥、1#安全閥,啟動2#安全閥開啟和閉合壓力設定值,從而計算不同穩壓器壓力狀態下2#安全閥的排放瞬態特性(排放時間、瞬時最大排放流量、排放閥后管道瞬時開啟最大沖擊力、累積排放蒸汽質量),計算結果如表4所示。

表 4 2#安全閥排放瞬態計算結果Tab. 4 Discharge transient calculation results of 2# safety valve

由表4可知,隨著穩壓器初始狀態壓力的升高,2#安全閥排放的持續時間增加,瞬時排放流量略微增加,對管道后的沖擊力隨之略有所增加,累積的排放蒸汽質量也隨之增加,這個規律同樣符合高壓蒸汽臨界流排放特性。所設計的2#安全閥排量4.0 kg/s具有足夠的排放裕量,累積排放出的蒸汽質量低于卸壓箱可接受的限值要求(432.0 kg)。計算結果也表明:2#安全閥排放裕量設計過于偏高;2#安全閥后的蒸汽管道沖擊力較釋放閥普遍偏高,與1#安全閥基本相當,因此要采取抵抗瞬時排放造成的沖擊力及振動措施,如防甩擊、支承加強、防連續水錘措施,這些措施要求比釋放閥要求更高。

2.4 聯合動作排放瞬態分析

啟動釋放閥、1#安全閥、2#安全閥開啟和閉合壓力設定值,分別計算不同穩壓器壓力(17.0 MPa,17.2 MPa)狀態下3個排放閥聯合動作排放瞬態特性(排放時間、瞬時最大排放流量、排放閥后管道瞬時開啟最大沖擊力、累積排放蒸汽質量),計算結果如表5和表6所示。

表 5 排放瞬態計算結果(穩壓器初始壓力:17.0 MPa)Tab. 5 Discharge transient calculation results (Pressurizer initial pressure:17.0 MPa)

表 6 排放瞬態計算結果(穩壓器初始壓力:17.2 MPa)Tab. 6 Discharge transient calculation results (Pressurizer initial pressure:17.2 MPa)

由表5和表6可知,在不同的穩壓器初始壓力下,各排放閥的排放持續時間不同,較高穩壓器初始壓力下排放閥的排放持續時間較長;較高穩壓器初始壓力下排放閥的平均排放流量比較低穩壓器初始壓力下的排放流量略微高;較高穩壓器初始壓力下排放閥后管道瞬時開啟最大沖擊力比較低穩壓器初始壓力下的閥后管道瞬時開啟最大沖擊力略高;累積排放蒸汽質量方面,穩壓器初始壓力偏離排放閥設計定值越高,通過各個閥門的累積排放蒸汽質量越多。這種趨勢和規律符合高壓蒸汽管道排放過程瞬態特征。

穩壓器初始壓力17.2 MPa下釋放閥后管道瞬時開啟最大沖擊力低于其他閥門及穩壓器初始壓力17.0 MPa下各個閥門瞬時開啟造成的沖擊力,此現象表明高壓蒸汽排放過程壓力變化峰值和振蕩特性受多種因素的干擾,包括:臨界流模型、上游壓力、管路分支角度、管道當量直徑、管道磨損等。

圖2和圖3給出了穩壓器壓力瞬態(p)、各閥門(釋放閥:RV,1#安全閥:1#SV,2#安全閥:2#SV)瞬態流量(Qm)趨勢。

圖 2 穩壓器壓力瞬態計算結果Fig. 2 Pressure calculation results of pressurizer

圖 3 閥門流量瞬態計算結果Fig. 3 Mass flow calculation results of valves

由于初始設定的穩壓器壓力均高于各個閥門的開啟壓力,取消各個閥門的啟閉閉鎖信號,則釋放閥、1#安全閥、2#安全閥處于全開啟狀態,如圖3所示。隨著閥門開啟,穩壓器壓力開始下降,當下降到2#安全閥關閉壓力16.2 MPa時,觸發該閥門關閉(圖3左側2條曲線,初始穩壓器壓力高的狀態比低的狀態下,閥門排放時間較長),此時上游穩壓器壓力下降速率降低(見圖2),2#安全閥停止蒸汽排放,其流量降低為0;當穩壓器壓力下降到1#安全閥關閉壓力15.5 MPa時,觸發該閥門關閉(圖3中間2條曲線,初始穩壓器壓力高的狀態比低的狀態下,閥門排放時間較長),此時由于上下游壓差降低使得壓力下降速率更進一步降低(見圖2);當穩壓器壓力下降到釋放閥關閉壓力15.0 MPa時,觸發該閥門關閉(圖3右側2條曲線,初始穩壓器壓力高的狀態比低的狀態下,閥門排放時間較長),此時釋放閥停止排放,各閥門排放流量均為零。

3 結 語

通過閉鎖排放閥中的2個,單獨計算另一個閥門的排放特性,分析結果表明:

1)隨著穩壓器初始壓力的升高,閥門排放時間增加,對管道后的沖擊力也隨之增加,累積排放蒸汽質量也隨之增加,該規律符合高壓蒸汽臨界流排放特性;

2)排放閥后的蒸汽管道受到的最大沖擊力隨穩壓器初始壓力的升高而增加,排放閥后的蒸汽管道應設置支承措施;

3)釋放閥排量設定為2.0 kg/s略小于瞬時最大排放流量,需增加約10%的裕量作為釋放閥設計排量;

4)1#安全閥和2#安全閥排量設定為4.0 kg/s遠大于瞬時最大排放流量,可適當減小1#安全閥和2#安全閥的設計流量。

通過設定釋放閥、1#安全閥和2#安全閥的開啟和閉合壓力,設置不同的穩壓器初始壓力,對3個排放閥進行聯合動作的排放瞬態特性計算分析,結果表明:

1)隨著穩壓器初始壓力的升高,對應排放閥排放持續時間增加且總排放時間增加,對應排放閥平均排放流量增加且總平均排放流量增加,對應排放閥累積排放蒸汽質量增加且總排放蒸汽質量增加;

2)在不同穩壓器初始壓力下,由于3個排放閥設定的啟閉壓力不同,導致各閥門排放持續時間不同;

3)由于釋放閥關閉壓力小于1#安全閥關閉壓力,1#安全閥關閉壓力小于2#安全閥關閉壓力,故計算出釋放閥排放時間大于1#安全閥排放時間,1#安全閥排放時間大于2#安全閥排放時間;

4)當穩壓器初始壓力為17.2 MPa時,釋放閥后管道瞬時最大沖擊力相對于17.0 MPa下和其他閥門后的沖擊力出現異動,此現象表明高壓蒸汽排放過程壓力變化峰值和振蕩特性受多種因素干擾,值得進一步研究。

5)本文針對設備容量特征進行了釋放閥、安全閥排放特性分析,后續需要結合閥門所應對的事故工況進行耦合反應堆熱工瞬態的系統分析,從而從熱工安全角度評價排放過程對反應堆安全裕量的影響。

本文調研和分析對小型堆壓力安全系統閥門排放工程設計具有參考意義。