化工生產(chǎn)中變更管理控制及案例分析

李鵬智,康文國(guó),張軍鋒,喬瑞澤,孫龍彬

(陜西北元化工集團(tuán)股份有限公司,陜西 神木 719300)

陜西北元化工集團(tuán)股份有限公司依托榆林地區(qū)豐富的煤炭、電石和原鹽資源優(yōu)勢(shì),建成并投產(chǎn)110萬(wàn)t/a聚氯乙烯、80萬(wàn)t/a燒堿裝置。公司于2005年正式投產(chǎn)運(yùn)行,13年來(lái),在工藝、設(shè)備變更管理中逐步完善、優(yōu)化,形成一套系統(tǒng)、全面、嚴(yán)謹(jǐn)?shù)墓芾砹鞒碳绑w系。現(xiàn)就在變更過(guò)程中發(fā)生的典型事件、事故予以剖析。

1 變更的定義、范圍

1.1 工藝、設(shè)備變更的定義[1]

涉及工藝技術(shù)、設(shè)備設(shè)施、工藝參數(shù)等超出現(xiàn)有設(shè)計(jì)范圍的改變(如壓力等級(jí)改變、壓力報(bào)警值改變等)。

1.2 工藝、設(shè)備變更的范圍

(1)工藝變更。主要包括生產(chǎn)能力,原輔材料(包括助劑、添加劑、催化劑等)和產(chǎn)品配方(包括配料比例,反應(yīng)時(shí)間、壓力、溫度等的變化),工藝路線、流程及操作條件,工藝操作規(guī)程或操作方法,工藝控制參數(shù),儀表控制系統(tǒng)(包括安全報(bào)警和聯(lián)鎖整定值的改變),水、電、汽、氣等公用工程方面的改變等。

(2)設(shè)備設(shè)施變更。設(shè)備設(shè)施變更的更新改造、非同類型替換(包括型號(hào)、材質(zhì)、安全設(shè)施的變更)、布局改變,備件、材料的改變,監(jiān)控、測(cè)量?jī)x表的變更,計(jì)算機(jī)及軟件的變更,電氣設(shè)備的變更,增加臨時(shí)的電氣設(shè)備等。

2 變更管理流程及案例分析

變更管理的流程簡(jiǎn)單來(lái)講則是申請(qǐng)→審批→實(shí)施→驗(yàn)收,無(wú)論哪一環(huán)節(jié)做得不嚴(yán)謹(jǐn),出現(xiàn)漏洞則會(huì)都釀成事故、事件。

2.1 變更申請(qǐng)

變更申請(qǐng)前要做好風(fēng)險(xiǎn)分析、等級(jí)劃分以及變更類型的確定。要組織工藝、設(shè)備、儀表、電氣、安全等各專業(yè)進(jìn)行風(fēng)險(xiǎn)分析,并按照影響程度劃分微小變更、一般變更或重大變更,確定屬工藝變更還是設(shè)備變更。同類替換需進(jìn)行風(fēng)險(xiǎn)分析,但不屬于變更。

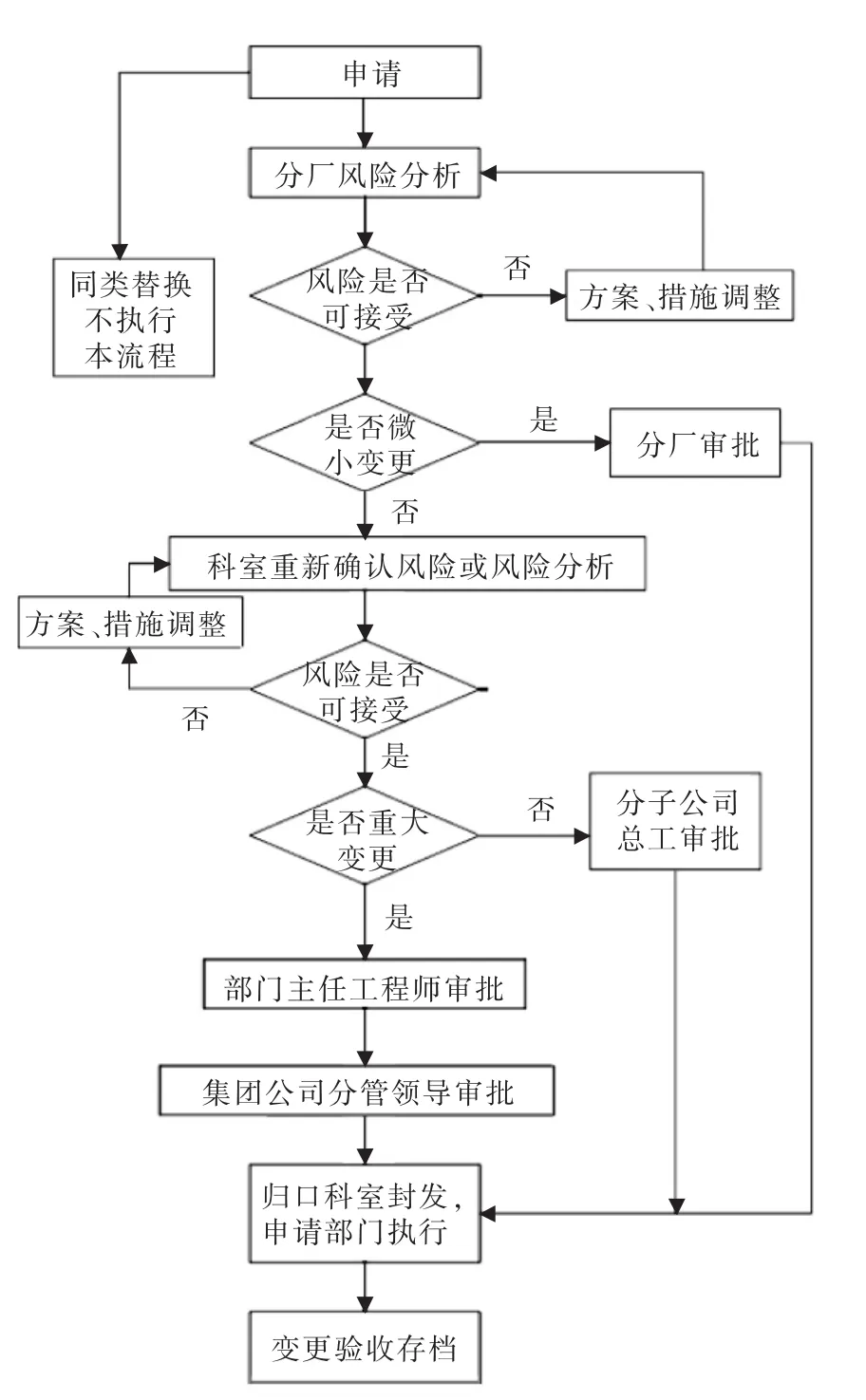

圖1 工藝、設(shè)備設(shè)施變更管理流程

案例分析:因風(fēng)險(xiǎn)分析不到位引發(fā)鈦管著火。2013年4月28日,氯堿裝置A線二次鹽水崗位人員巡檢發(fā)現(xiàn),氯酸鹽反應(yīng)槽出口U型彎端部法蘭連接處有白色煙霧冒出,隨后立即報(bào)告相關(guān)人員,緊急降負(fù)荷,拆除U型彎保溫層,用消防水降溫冷卻,未造成事件進(jìn)一步擴(kuò)大,如圖2。

圖2 脫氯工藝流程

造成本次事件發(fā)生的主要原因是分廠在檢修氯酸鹽分解槽時(shí)進(jìn)行管線變更,致使酸化罐氯氣至U型彎隔離處形成死角得不到置換,各級(jí)人員對(duì)鈦材與氯氣的反應(yīng)風(fēng)險(xiǎn)分析不到位。使?jié)衤葰怆S溫度發(fā)生變化,形成干燥的氯氣與金屬鈦管發(fā)生燃燒現(xiàn)象。

2.2 變更審批

變更審批則包括各專業(yè)的變更審查,行政審批。按照同類替換、微小變更、一般變更和重大變更等級(jí)的不同,審批流程也不同,但各專業(yè)的審查必須進(jìn)行。

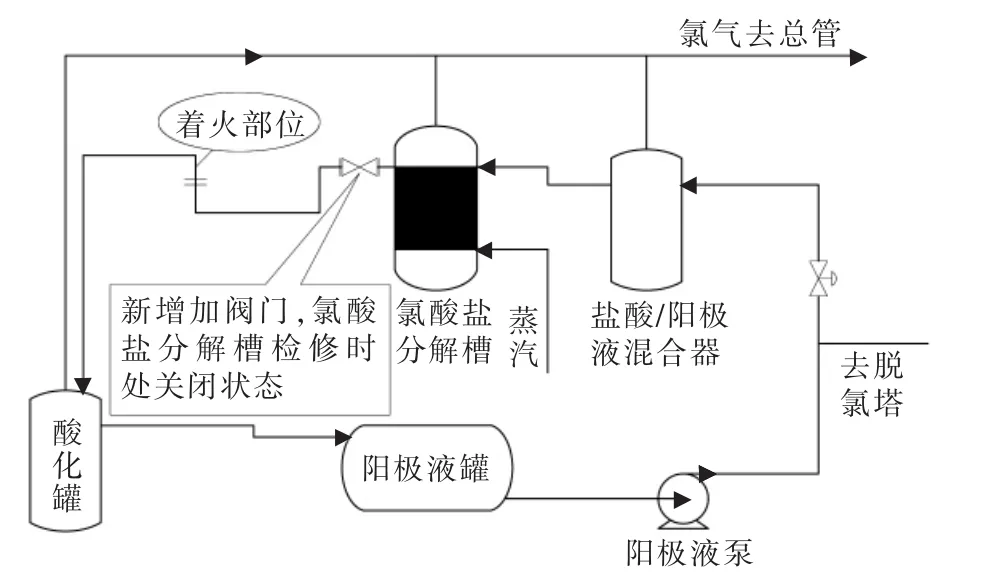

案例分析:未進(jìn)行審批對(duì)操作方式進(jìn)行變更引起氯氣泄漏。

2014年8月14日,氯堿裝置區(qū)二次鹽水及電解車間DCS操作人員發(fā)現(xiàn)電解C線陽(yáng)極液卸料罐液位由42.6%突然上漲至100%,立即匯報(bào)班長(zhǎng),同時(shí)現(xiàn)場(chǎng)人員發(fā)現(xiàn)廠房?jī)?nèi)有氯氣泄漏。經(jīng)現(xiàn)場(chǎng)檢查確認(rèn)為陽(yáng)極液卸料罐后水封處有氯氣泄漏,如圖3。

圖3 陽(yáng)極卸料工藝流程圖

造成本次事件的主要原因是化工分公司為了節(jié)約用水,未履行任何變更手續(xù)將陽(yáng)極液罐與卸料罐之間的“U”型水封由連續(xù)補(bǔ)水改變?yōu)殚g斷補(bǔ)水,且在無(wú)明確的補(bǔ)水規(guī)定情況下,崗位人員補(bǔ)水不及時(shí),造成“U”型水封缺水,氯氣沖破“U”型水封發(fā)生泄漏。

2.3 變更實(shí)施

變更實(shí)施需嚴(yán)格按照變更審批結(jié)果進(jìn)行更改,一并對(duì)連帶變更同步進(jìn)行改變,包括改造過(guò)程、試生產(chǎn)安全、數(shù)據(jù)收集、規(guī)程修訂等,同時(shí)在實(shí)施過(guò)程中各專業(yè)審查人員必須在現(xiàn)場(chǎng)監(jiān)督跟進(jìn),核查是否按照變更審批方案進(jìn)行實(shí)施,涉及施工作業(yè)的還要進(jìn)行工作危害風(fēng)險(xiǎn)分析。

案例分析:變更實(shí)施完畢試生產(chǎn)時(shí)導(dǎo)致系統(tǒng)停車。

為了防止冬季儀表空氣在管道內(nèi)積水凍結(jié),影響系統(tǒng)的穩(wěn)定運(yùn)行,原化工一分公司在氯化氫合成車間儀表空氣管線上增加一臺(tái)儀表空氣緩沖罐,計(jì)劃通過(guò)定期對(duì)儀表空氣緩沖罐放水的方式進(jìn)行防凍。2013年10月31日,儀表空氣緩沖罐及管道配制及吹掃完成并具備投運(yùn)條件,在投用過(guò)程中,崗位人員未將儀表空氣緩沖罐出口閥打開的情況下便將旁路的氣源出口閥關(guān)閉,造成氯化氫合成爐自控閥儀表空氣中斷,運(yùn)行中的合成爐全部熄爐,聯(lián)鎖全系統(tǒng)停車,如圖4。

圖4 合成爐儀表空氣供氣工藝流程圖

造成本次事件的主要原因是化工一分公司增加儀表空氣緩沖罐的重大變更實(shí)施完畢后,未連帶變更操作規(guī)程,未制定新裝置投運(yùn)的具體方案,崗位人員盲目投運(yùn)新裝置,從而造成停車事件的發(fā)生。

2.4 變更驗(yàn)收

變更驗(yàn)收則是在變更實(shí)施完成后,對(duì)變更是否符合規(guī)定內(nèi)容,是否達(dá)到預(yù)期目的進(jìn)行驗(yàn)證。確認(rèn)與變更相關(guān)的工藝技術(shù)信息是否更新,各項(xiàng)運(yùn)行參數(shù)是否優(yōu)化,連帶變更是否同步變更,涉及相關(guān)人員是否接受培訓(xùn)等。

案例分析:變更驗(yàn)收不到位導(dǎo)致設(shè)備損壞。

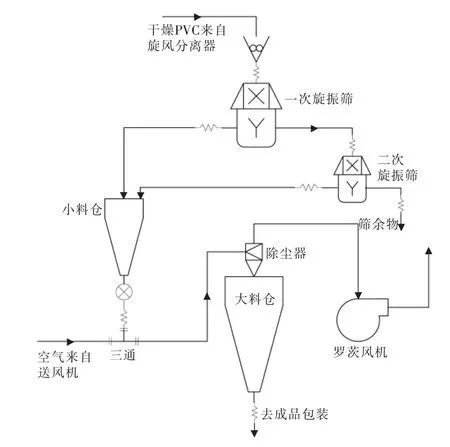

2015年8月24日,原化工一分公司聚合裝置崗位人員聽見(jiàn)廠房外有異響,檢查發(fā)現(xiàn)聚氯乙烯干燥裝置大料倉(cāng)變形、星型加料器上法蘭變形且漏氣嚴(yán)重,安排停車后,進(jìn)一步檢查發(fā)現(xiàn)小料倉(cāng)及小料倉(cāng)下料三通處積料嚴(yán)重,如圖5。

導(dǎo)致大料倉(cāng)等設(shè)備損壞的主要原因是原化工一分公司從節(jié)能的角度出發(fā)將1#羅茨鼓風(fēng)機(jī)電機(jī)由132 kW更換為90 kW,更換后的1#羅茨鼓風(fēng)機(jī)抽氣能力不足,不能滿足生產(chǎn)實(shí)際需求,變更項(xiàng)目在運(yùn)行期間變更驗(yàn)收組驗(yàn)收不到位,核算不縝密,致使小料倉(cāng)下料后PVC管道抽氣壓力不足,管道堵塞,導(dǎo)致大料倉(cāng)抽癟損壞。

3 變更延伸

圖5 聚合干燥部分工藝流程圖

以上講的變更及案例分析都是在正常情況下的典型工藝或設(shè)備變更,但是企業(yè)在實(shí)際運(yùn)行過(guò)程中錯(cuò)綜復(fù)雜、千變?nèi)f化,因此變更管理也應(yīng)遵循生產(chǎn)規(guī)律,突破束縛,尋求創(chuàng)新。因此要按照變更的期限區(qū)別臨時(shí)變更和永久變更。同時(shí)還要按變更的緊急程度劃分出緊急變更的范疇,即發(fā)生突發(fā)意外,需要立即采取行動(dòng)來(lái)避免設(shè)備損壞、人員傷害、環(huán)境破壞或嚴(yán)重經(jīng)濟(jì)損失的情況下進(jìn)行的變更。

4 結(jié)語(yǔ)

在實(shí)際生產(chǎn)中變更隨時(shí)發(fā)生,除工藝、設(shè)備設(shè)施變更外,還涉及原輔材料的變更、安全設(shè)施的變更、供應(yīng)商的變更等變更發(fā)生。總而言之,變更則是基于風(fēng)險(xiǎn)的管理,只要有變更就會(huì)有風(fēng)險(xiǎn)的存在,因此在生產(chǎn)系統(tǒng)或與生產(chǎn)系統(tǒng)關(guān)聯(lián)的活動(dòng)發(fā)生改變時(shí)都應(yīng)進(jìn)行全面的風(fēng)險(xiǎn)分析,方可保障系統(tǒng)的穩(wěn)定運(yùn)行。