隔膜泵動力端減載系統的設計與分析

張 洋

(中國有色(沈陽)泵業有限公司,遼寧 沈陽 110144)

0 前言

隔膜泵是管道化輸送固液兩相介質的核心設備。電動機通過減速機驅動曲柄滑塊機構,將旋轉運動變為直線運動,帶動活塞往復運動,活塞借助油介質使橡膠隔膜凹凸運動,隔膜泵的進料閥與出料閥交互的開啟與關閉,在隔膜室腔內礦漿的容積周期性變化,完成礦漿輸送。

隨著國家經濟發展形勢進一步向資源節約型、環境友好型轉變,具有運輸成本低、環境影響小等特點的管道化輸送行業得到迅速發展,而隔膜泵則是實現管道化輸送的核心設備。而各行業產能的不斷提高,生產環境復雜多樣,對于隔膜泵的流量與壓力不斷提出更高的要求。長距離管道輸送行業是管道化輸送的一種典型形式,其采用多級泵站連續泵送的形式實現料漿長距離輸送。由于泵站建設與維護成本的要求和管道途徑環境對泵站建設的限制,該行業提出了減少泵站建設的要求。減少泵站,意味著需提高各級泵站克服高壓力的能力才能達到運能要求。因此,發展高壓力、大流量隔膜泵是大勢所趨。

隔膜泵的動力端與液力端是隔膜泵完成漿體輸送的核心部分,想要生產高壓力、大流量隔膜泵必須在動力端與液力端的設計上有所突破。最直接的方法就是放大設計尺寸來滿足要求。但是,受到生產加工能力的限制,制造大尺寸動力端非常困難,并且加大尺寸的生產成本將有巨大的增高。

因此,本文提出一套應用于重載隔膜泵設備上的液壓控制減載系統,通過此系統,在相同壓力與流量情況下,動力端的設計尺寸可以大大減小。通過這一系統的實現提高了隔膜泵的運能。不但可以滿足各個行業產能提高對運能的要求,而且可以減少泵站建設與設備維護的投入。除此之外,該減載系統有效的降低了隔膜泵動力端的生產難度,降低生產成本。

1 減載系統的設計

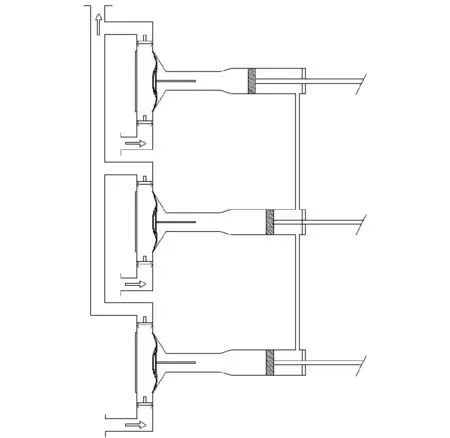

隔膜泵的工作過程為曲軸帶動連桿進行曲柄往復運動推動十字頭做水平往復運動,從而推動活塞桿與活塞的運動,而輸運漿體均具有較高壓力,活塞桿為了推動高壓漿體而承受較高的荷載,為了降低作用在活塞桿上所承受的荷載,在原有隔膜泵上加入壓力減載系統,如圖1所示,在傳統三缸單作用隔膜泵的油缸后加再加一段密封缸體,三個缸體用管道相互連接,缸體內充入液壓油,給定一定壓強,這樣活塞的另一側施加了額外的作用力。通過補排油系統保持壓力減載系統內的壓強值。在隔膜泵工作過程中,即活塞向前推動時,作用在活塞上的額外的壓力可降低隔膜泵動力端各部分受力。因此,在同樣的工作條件下,隔膜泵的動力端可以被設計成較小的尺寸。

圖1 減載系統原理示意圖

活塞的往復運動必定會引起系統腔內的壓力變化。因此,本系統設置有蓄能器,從而降低系統工作過程中內部的壓力波動。

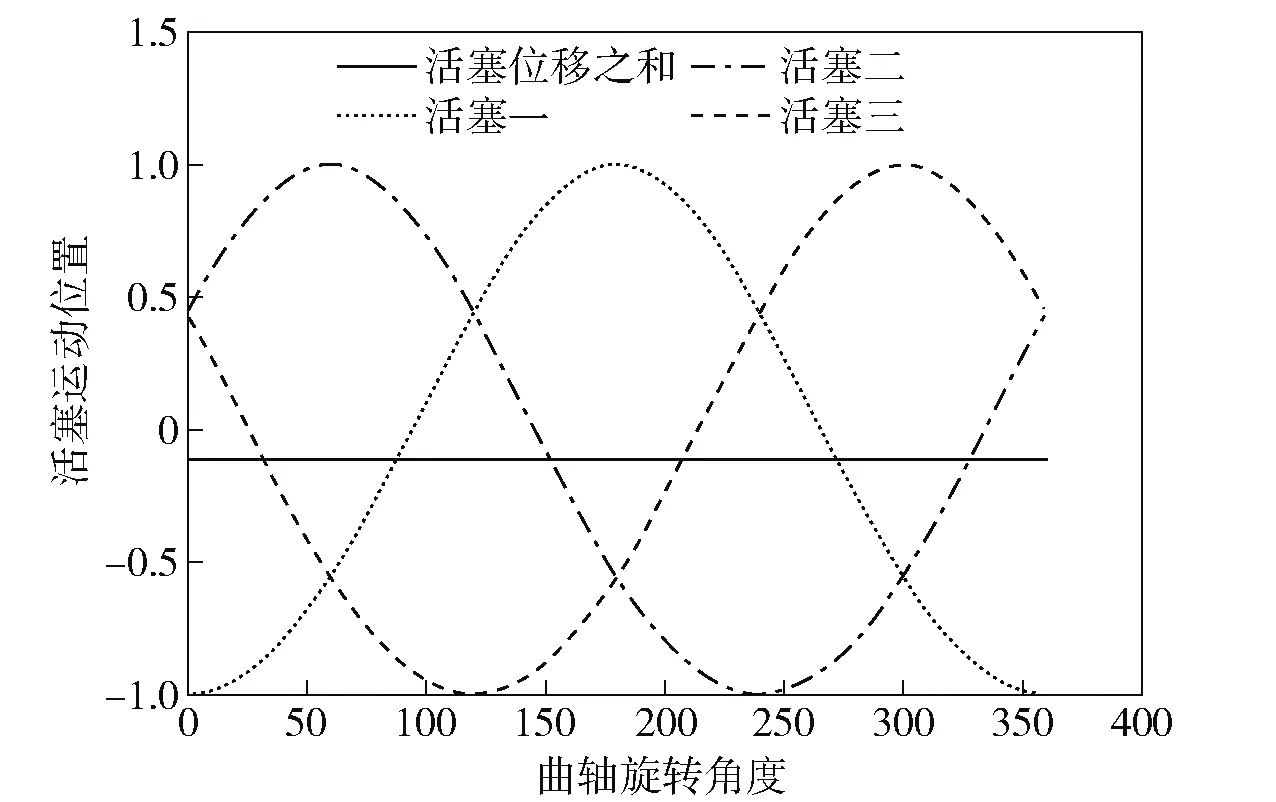

圖2為活塞位置的理論計算結果,虛線為三個活塞隨曲軸旋轉角度變化的位置曲線,活塞運動到最后端為-1,運動到最前端為1,實線為三個活塞位置值的加和。可以看出,隨著曲軸的旋轉角度,三個活塞的位置值的加和為定值,也就是說,隔膜泵在運行過程中,減載系統內的承壓介質的總體積不變。

圖2 活塞運動位置理論計算結果圖

2 減載系統液力端流固耦合分析

為了明確減載系統的工作過程,針對其原理進行流固耦合分析,通過這一過程,驗證減載系統的可行性,并以此得到減載系統的各運行參數。

2.1 分析模型的建立

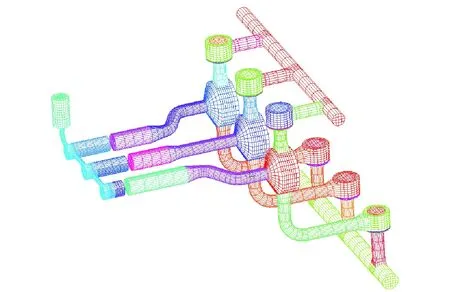

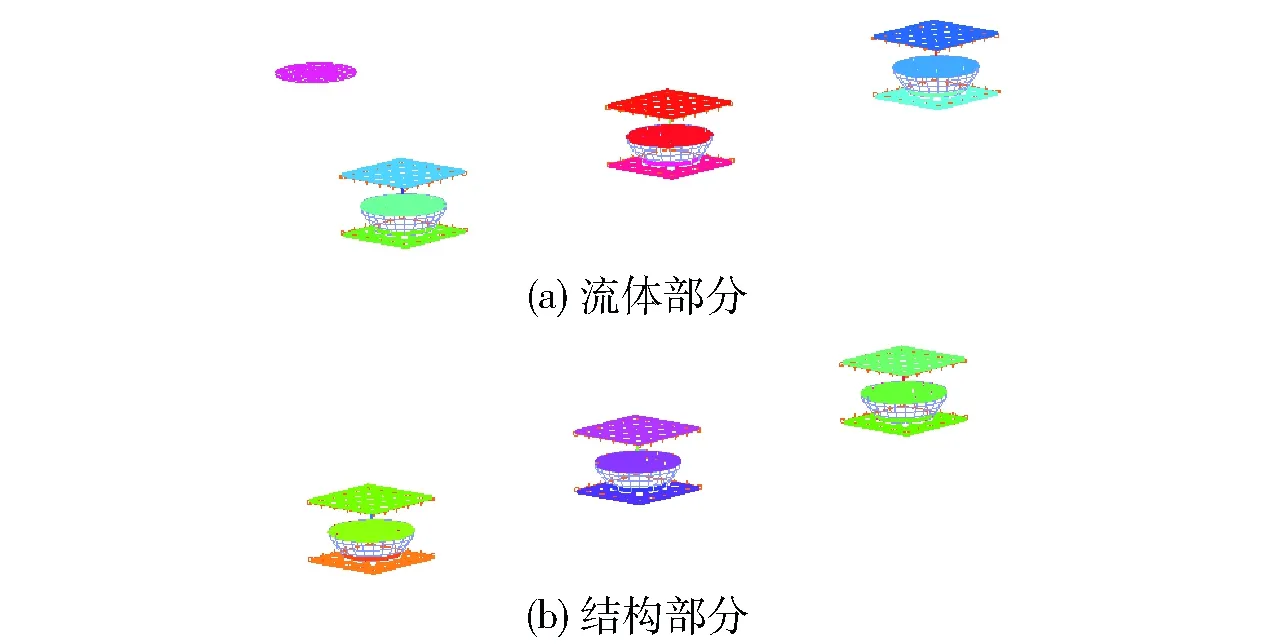

根據減載系統的原理,建立流固耦合分析模型,如圖3所示,在現在的液力端基礎上后面加上減載系統模型,減載系統相互連通,并安裝一個蓄能器。

圖3 減載系統流固耦合模型

邊界條件如下:流體部分除進料口、出料口、蓄能器隔板接觸面以及活塞接觸面以外,其它外邊界均為固定墻,活塞接觸面設置為移動墻,移動墻按活塞運動規律設置的函數運動,蓄能器隔板接觸面為流固耦合邊界,與閥接觸面設置為流固耦合接觸邊界,減載系統部分設置初始壓力。結構部分設置流固耦合邊界,閥的上下表面設置剛性接觸面,用于限位,每個閥均有閥彈簧。

2.2 減載系統流固耦合分析結果

通過本分析可以得出腔體和減載系統內的壓力變化,通過兩側的壓力與活塞面積的計算,得出活塞桿、動力端所受到的活塞力。

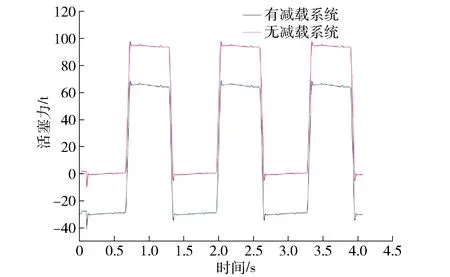

提取壓力結果繪制活塞力曲線,曲線圖如圖4所示,此模型在額定工況下的最高活塞力96T,而通過減載系統的作用可以將活塞力減至70T。而由于減載系統的存在,活塞力存在最高30T的負值,即曲軸受拉力為30T。可以看出,該減載系統可以有效的降低隔膜泵動力端的活塞力。通過本仿真可論證得出,由于減載系統內的液壓油壓力有一定的限制,因此,在大流量中等壓力水平工況下該系統效果更佳顯著。

圖4 有無減載系統活塞力對比曲線

3 減載系統壓力及串管流速分析

通過以上分析可以得出減載系統可以起到很好的減小荷載的作用,但就系統本身而論仍存在很多的問題,由于系統的三個腔由串管連接,且內部為液壓油,系統須控制串管內的最高流速,以保證串管內快速串油過程中油品的品質,同時,串管的管徑也將影響影響各腔內的壓力波動變化。因此本節主要計算減載系統內的壓力波動及串管內的流速。

3.1 壓力減載系統分析計算

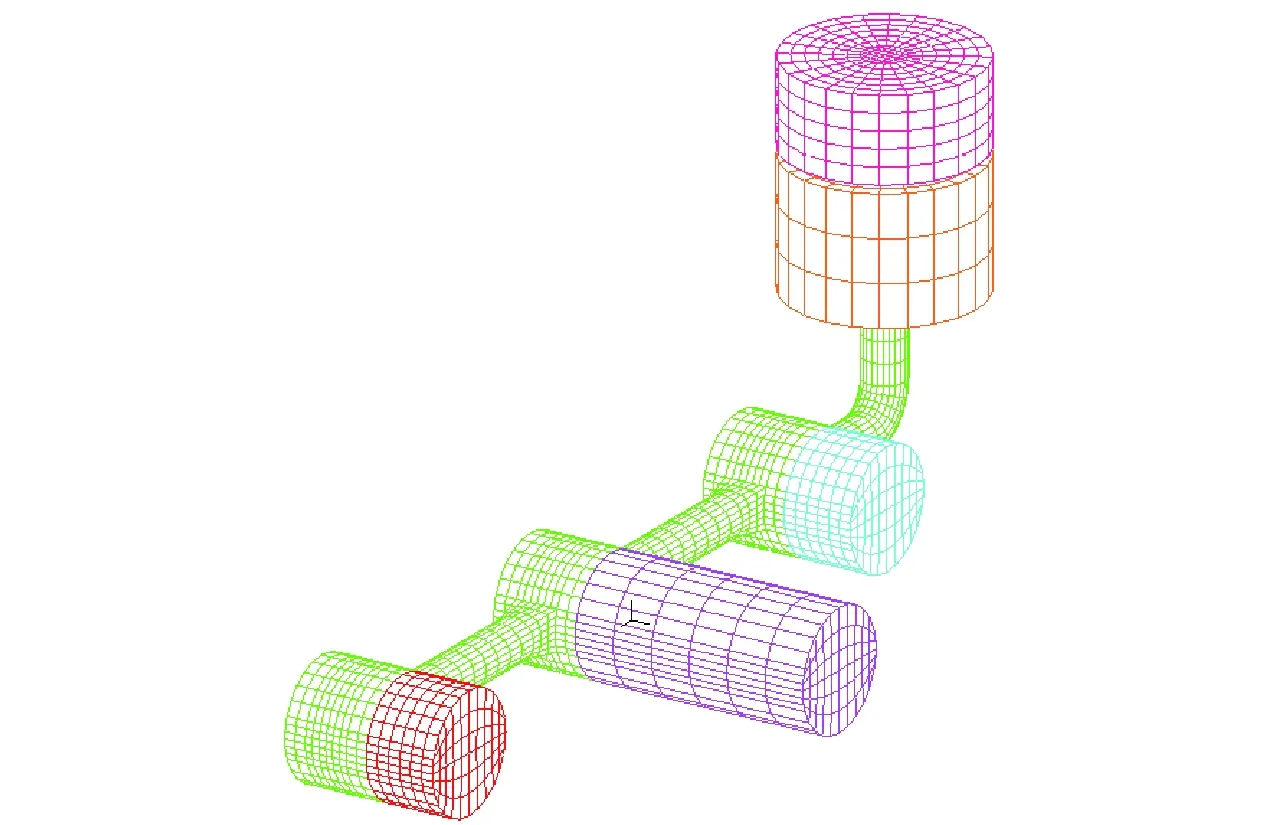

為了研究減載系統內的壓力變化以及串管的液壓油流速,將整體模型中的減載系統部分單獨建模進行研究,分析模型如圖5所示。確定分析型模型,分別計算在不同沖次下的工況,沖次為35、40、47、55和60。得出串管內的流速和腔內壓力變化。

圖5 串管流速分析模型

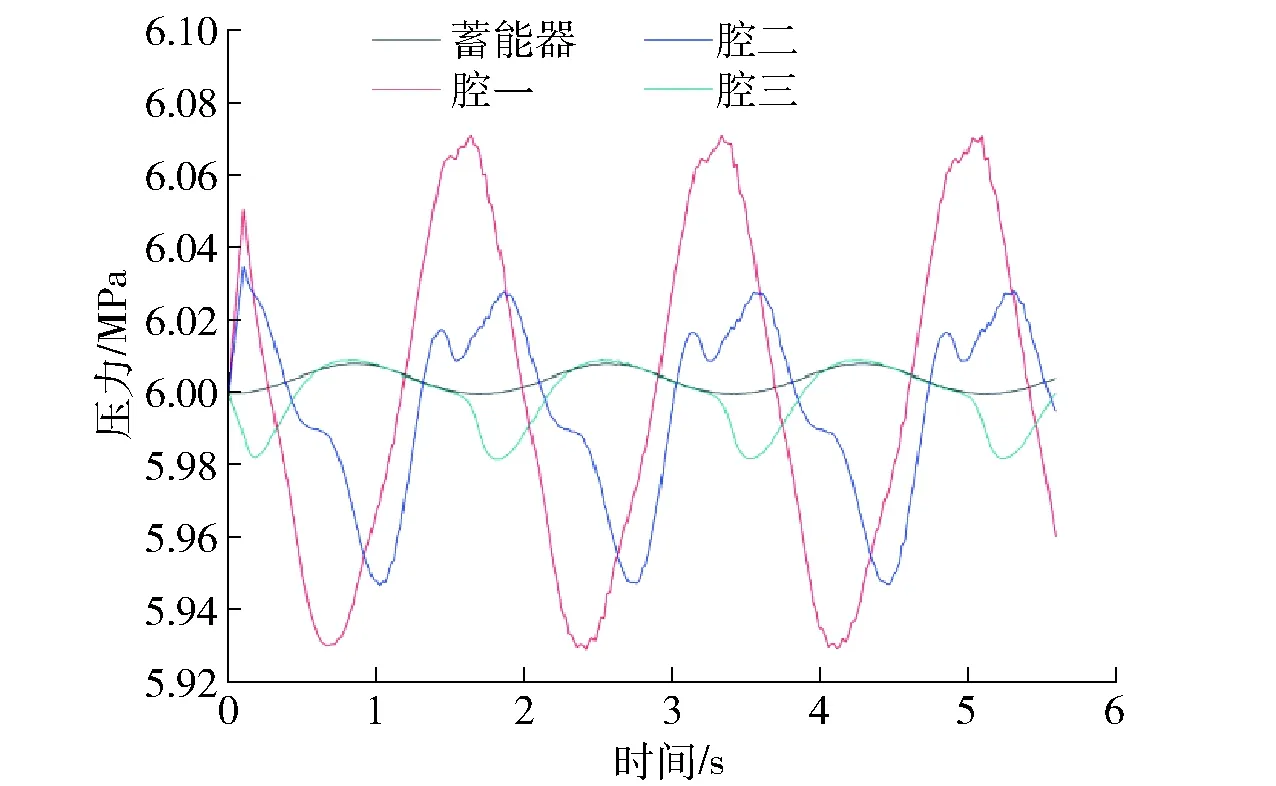

分別提取不同沖次下蓄能器內氣體和三個腔內的壓力,繪制出壓力曲線。如圖6所示,每張圖中有四條曲線,分別為蓄能器內氣體壓力、腔一、腔二和腔三內的壓力,以沖次為35工況為例可以看出,蓄能器內的壓力波動最低最高壓與最低壓分別為6.008 MPa和6.000 MPa,腔一、腔二和腔三內的最高壓與最低壓分別為6.071 MPa和5.931 MPa、6.028 MPa和5.948 MPa、6.009 MPa和5.982 MPa。由以上數據可以得出,由于腔三距蓄能器比較近,所以壓力波動較小,而腔二和腔一隨著距離蓄能器越來越遠壓力波動越來越大。其它沖次下同樣可以得出相同的結論。

圖6 減載系統內部壓力曲線圖

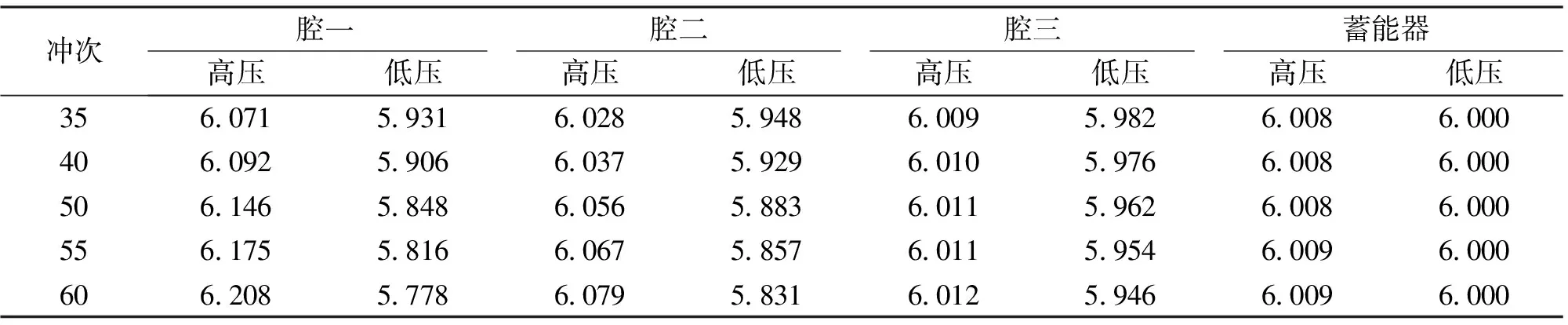

將所有工況的最高壓與最低壓匯總為表1,隨著沖次的增大,相同腔內的的壓力波動逐漸增大。因此,在設計減載系統時需根據沖次調整串管的管徑,保證腔內的壓力波動不會過大。

由表1可以看出,任一沖次下,蓄能器內的壓力波動最小,距離蓄能器較近的腔內的壓力波動與蓄能器內的壓力波動接近,隨著腔距離蓄能器的距離變大,腔內的波動不斷增大;在沖次的變化上,隨著沖次不斷的增大,各腔內的壓力波動不斷增大。因此,在減載系統的設計時,需根據壓力變化要求調整相關的設計參數。

3.2 串管流速計算

假設在無限長等截面直圓管中充滿不可壓縮的粘性流體,并且沿管軸防線在流體內作用一個壓強梯度,流體在壓力差驅動下發生運動。

取一個柱坐標系(x,r,φ),使得x軸與管軸重合,x的正方向沿壓強梯度的反方向,于是有:

由對稱性得知:

vx=v(r),vr=vφ=0

上述方程在柱坐標下化為:

解此方程需要兩個邊界條件,在管壁上仍用無滑移條件,管軸上則須是速度保持有界,即:

表1 壓力極值匯總表

r=a,v=0;r=0,v<∞

其中,a為圓管半徑,積分后給出:

這一結果是由哈根和泊肖葉研究得出的。

由速度分布很容易求得管流的流量。

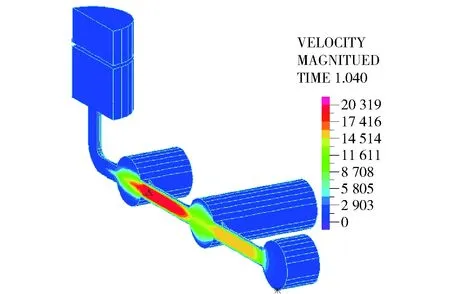

由3.1中的計算結果可得出不同沖次下串管內的流速分布,從而可以得出不同沖次下串管內的最大流速。圖7為減載系統在沖次為60時串管內流速分布云圖。

圖7 減載系統串管流速分布云圖

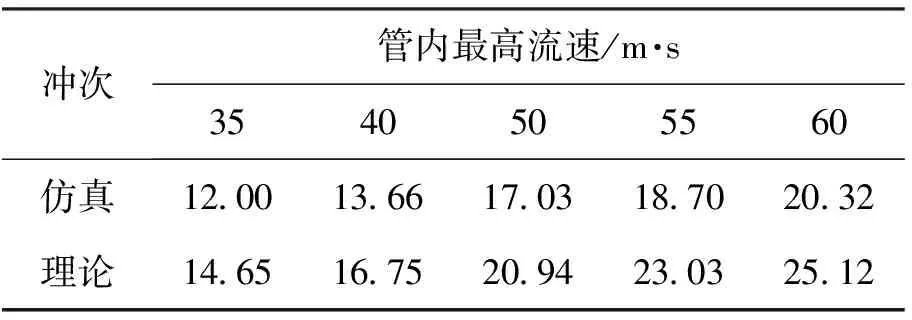

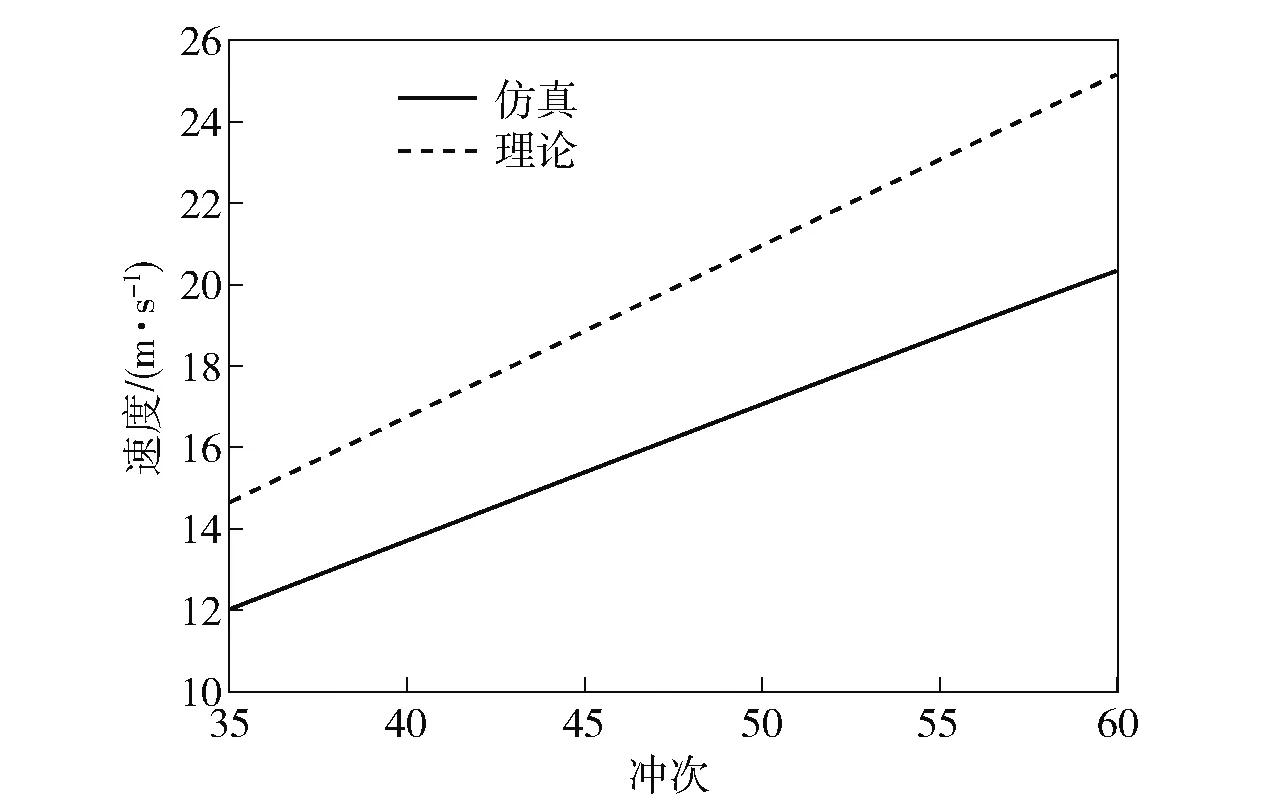

將不同工況的仿真與理論計算的串管管內流速匯總為表2。將不同沖次下的最高速度擬合為線性曲線,與理論值進行對比如圖8所示。可以看出理論與仿真均呈線性關系,只是斜率略有不同,理論略大于仿真值。那么在設計階段,可以按照理論數值進行設計,降低設計風險。

表2 串管管內流速匯總表

圖8 串管沖次與流速對比關系

4 結論

隨著隔膜泵流量壓力的不斷提高,隔膜泵動力端的生產制造難度不斷加大,制造成本也大大提高。本文提出了一套減載系統的設計方案,從而降低動力端的載荷,降低設計噸位。通過理論和三維流固耦合仿真手段論證了此套減載系統的可行性。特別在大流量中等壓力水平,本系統效果顯著。特別對系統內壓力和串管流速兩個重要參數進行了重點論證,得出了系統內不同腔內壓力的變化規律,給出了串管選型的設計方法。