節能減排的顏料印染與助劑(續一)

陳榮圻

2 顏料印染技術

顏料顆粒不能與纖維建立較強的結合,所以在通常條件下不能單獨用來印染紡織品,需要依靠外加化學品才能進行印染加工,主要有兩種加工工藝。

2.1 顏料外層添加黏合劑工藝

自從合成黏合劑于20世紀中期大量生產以來,顏料外層可通過黏合劑與紡織品牢固結合,顏料制成的涂料印花色漿(添加黏合劑)廣泛用于紡織品印花,被稱為涂料印花,也少量用于紡織品軋染。顏料可以通過機械方法施加到紡織品上,加工成各種印染產品,但深濃色印染產品還難以做到。

2.2 纖維陽離子改性

隨著纖維陽離子改性技術的突破,一些紡織品陽離子改性后可進行顏料分散液軋染。由于陽離子改性后纖維表面帶正電荷,陰離子分散劑在顏料細化時包覆在顏料顆粒表面,使顏料表面帶負電荷。染色時,顏料與陽離子改性纖維因靜電吸引而結合,可以提高顏料吸附率,提高染色深度和色牢度。但對陽離子改性劑在纖維上的均勻度要求很高,否則易引起染色不勻;此外對配色準確性也要求較高。總的來說,纖維陽離子改性技術越來越受到印染企業的重視,新的陽離子改性劑不斷被開發應用,促進顏料軋染的推廣。[4]缺點是勻染性問題,印染織物不夠柔軟,一些顏料色牢度不高。如果在用于陽離子改性纖維印染的色漿中添加黏合劑,通過黏合劑的黏合作用,將顏料牢固地固著在纖維上,可以大大提高染色深度和染色牢度。這種工藝可用于軋染,也可用于浸染,擴大了應用范圍。

3 顏料表面改性及顏料穩定分散液的制備

3.1 顏料的分散過程

有機顏料初級粒子的粒徑為0.1~0.5 μm,由于粒子細小、比表面積大,粒子非常容易聚集,尤其在顏料合成完畢、濾餅干燥過程中,細小的顏料粒子將聚集成大顆粒,因此必須克服分子間引力將粒子分散。顏料粒子在水中的分散過程包括3個階段:(1)粒子表面吸附的空氣被水潤濕,影響潤濕效果的因素有粒子表面極性、粒子大小、粒子形狀和粒子比表面積。添加潤濕劑是降低顏料粒子表面能,使水更容易吸附而浸潤滲透顏料粒子表面。(2)在分散劑存在下以機械力粉碎成小顆粒,使顏料粒子粒徑分布盡量集中在一個較窄的范圍內,粒徑分布不能過大或過小。(3)已粉碎的顏料小顆粒在分散劑存在下不再發生聚集,使已分散的粒子具有良好的穩定性并保持較低的黏度和良好的流變性。在放置貯存過程中,顏料仍保持原有的粒徑大小和分布,不發生明顯的沉降和絮凝現象。

3.2 潤濕機理

潤濕過程實際上是以固-液界面取代固-氣界面,固體被液體潤濕的過程。為使顏料粒子分散于水中,水在顏料粒子間的微隙中作毛細管滲透,從而使顏料粒子之間的凝聚力下降。在機械力作用下,顏料顆粒很容易被分散。

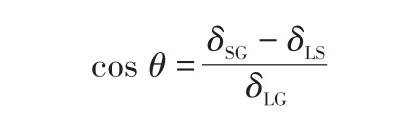

顏料被介質潤濕可以用Washburn(瓦什伯恩)方程式描述。[5]由該式計算出介質(水)通過毛細管(半徑為R、滲透長度為l)所需的時間t:

式中:η為溶液黏度;δLG為液體表面張力;θ為溶液與顏料粒子表面接觸角。影響顏料粒子潤濕的因素中,Kl2/R為顏料粒子的幾何學因子,黏度越低,織物越松散,有利于潤濕,顏料粒子間空隙大,即R大,有利于介質對顏料的潤濕。2η/δLG為介質的性質。兩者都為常數,唯一的變數是固-液接觸角,即θ;根據楊氏方程式,θ最為關鍵。[6]

式中,δSG為固體(顏料)表面張力,δLS為固-液界面張力,δLG為介質(水)的表面張力。接觸角在0°~90°時,cosθ>0,也就是δSG-δLS>0,但是固體的表面張力很難測定。Zisman(齊斯曼)提出假設固體完全被潤濕即θ=0°,即cosθ=1,此時δSG必大于δLS。

市場上提供的一些潤濕劑如JFC、JFCS、滲透劑T、Aerosol T、Igepon T等都是棉織物用潤濕劑,因為棉織物的δSG=200 mN/m,滌綸、尼龍等紡織品的δSG都比棉織物小得多,不易潤濕。上述潤濕劑可以作為印染行業的潤濕劑,但用于顏料表面改性則不太合適。楊氏方程式顯示,潤濕的關鍵是降低固-液界面張力,這也是潤濕劑的作用所在,一般選用非離子表面活性劑。

3.3 分散機理

經過潤濕和機械作用形成的細顆粒顏料本質上是不穩定的,體系趨向于減小比表面積、降低表面能,從而粒子之間凝聚為大顆粒。如何使細小顆粒的顏料分散體系保持穩定,是國內外科研人員的熱門話題[7]。

分散體系穩定的機理:(1)顏料粒子之間形成靜電斥力;(2)吸附在顏料粒子周圍的分散劑高分子層的立體障礙,即顏料顆粒表面有兩種不同的吸附層,一種是離子層,另一種是位阻化合物層。

DLVO理論是Deryaguim和Landan于1941年、Verwey和Overbeek于1948年各自提出,建立在靜電吸引力基礎上,由離子吸附于顏料顆粒表面產生電荷載體,當所有粒子上存在相同的電荷時,這些均勻的帶電粒子之間由于庫侖斥力阻止了絮凝[8-9]。大多使用陰離子分散劑,見圖4。

圖4 DLVO庫侖排斥力使顏料分散體穩定

高分子層立體障礙建立在立體作用力理論和熵排斥理論上。前者依據是吸附在固-液界面的分子存在立體作用力。后者認為大批起保護作用的大分子層阻止了其他顆粒的逼近,從而阻止了導致凝聚的吸引力的產生。前者由Crowl提出,后者由Clayfield和Lumb提出。[10]大多選用非離子分散劑,見圖5。

圖5 凝聚體因位阻分散劑吸附于顏料表面而穩定分散

4 顏料表面改性助劑的開發與應用

4.1 潤濕劑

潤濕劑大多是非離子表面活性劑。

4.1.1 烷基多糖苷(APG)

APG是由葡萄糖或淀粉與脂肪醇在酸催化下反應生成[11],通式如下:

APG于20世紀80年代后期開始生產,Henkel公司是世界上最大的生產企業。我國對APG的研究始于20世紀80年代后期,現已規模化生產,差距是在產品中存在聚糖和呋喃醇醛,它們是合成中的副產物,都是有色物質,影響產品色澤,含醇量高,pH偏低,并且有氣味。

APG的親水基來自糖環上的羥基,與水形成的氫鍵比較牢固,有別于聚氧乙烯醚單純依靠氧原子與水形成氫鍵。因此,APG沒有濁點限制應用溫度,稀釋時也無凝膠產生。C10和C12脂肪醇的APG表面張力分別為28.2和27.3 mN/m,比傳統的非離子表面活性劑低,所以適合用作潤濕劑。

APG的原料很安全,所以無毒性,其急性毒性半致死量LD50=10 000~15 000 mg/kg,對皮膚的刺激性比非離子表面活性劑低,生物降解率特別高,OECD的301-B法可達99.3%,改進的301-F法可達93%~94%。[12]但是由于APG是一種縮醛,在堿性介質中穩定,而在酸性介質中易分解,應用有局限。

4.1.2 N-烷基葡萄糖酰胺(NAGA)

1994年美國專利報道了NAGA的合成[13-14],通過引入氨基賦于葡萄糖新的功能,20世紀90年代后期實現了工業化生產。葡萄糖先經還原胺化引入氨基,得到甲基葡萄糖胺(簡稱葡甲胺),再與脂肪酸或脂肪酸甲酯反應得到NAGA[15],反應式如下:

NAGA如同APG,以多羥基結構作為親水基,烷基為疏水基,變換烷基碳原子數可以改變HLB值。HLB值隨碳原子數的增加而降低,以適應不同HLB值的有機顏料;表面張力和臨界膠束濃度(cmc)也隨烷基碳原子數的增加而降低,NC12GA的固-液界面張力δSL為28.5 mN/m,cmc為5.79×10-3mol/L。NAGA無毒性,對皮膚無刺激作用,可作為潤濕劑。由于酰胺基的引入,與APG不同的是耐酸、耐堿、耐熱等特性,但與鈣離子有很強的交互作用,在硬水中會產生沉淀,因此最好在去離子水中應用,或加入螯合劑去除鈣離子后應用。

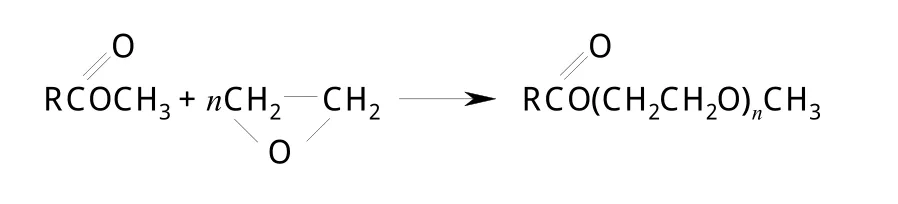

4.1.3 脂肪酸聚氧乙烯甲醚(FMEE)

脂肪酸聚氧乙烯甲醚(FMEE)是近年來發展起來的一種新型非離子表面活性劑,可以取代烷基酚聚氧乙烯醚(APEO)[16]。脂肪酸甲酯在特殊的粉狀氧化物催化劑作用下與環氧乙烷實現嵌入式聚合而得FMEE,反應式如下:

FMEE具有優異的滲透性,并且是一類環保型產品,在自然條件下很快生物降解,無毒性,刺激性很低。FMEE的HLB值和表面張力隨脂肪酸碳原子的增加而降低,當環氧數n=8~9時,表面張力為31.5 mN/m,cmc為2.9×10-2mol/L,稍遜于APG和NAGA。FMEE的耐堿性較差,只在2 g/L燒堿下有良好狀態,適合中性和弱酸性條件,使其應用受到限制。國內已有生產,市場有供應。

4.1.4 萘酚聚氧乙烯醚

萘酚聚氧乙烯醚由β-萘酚在堿性催化劑存在下與環氧乙烷加成而得,分子結構式如下:

ICI公司的 Solsperse 27000,n=11~12,HLB 值為15.4~15.7。在水性體系中,該表面活性劑與顏料粒子的結合方式是萘環與顏料(疏水性)結合,其環氧乙烯醚親水基伸展在水中提供位阻斥力,并以螺旋形伸展在水中達到潤濕[17]。

魏彤等[18]以Solsperse 27000作為潤濕劑處理炭黑,并與TX-10(辛基酚聚氧乙烯醚,n=10)進行對比。Solsperse 27000和TX-10分別以萘環和烷基苯環通過分子間范德華力和平面分子間π-π作用力與炭黑結合,由于萘環比苯環的平面性更好,所以與炭黑有更牢固的錨接作用。此外,萘環的平面性大于苯環,單分子的Solsperse 27000吸附在炭黑表面上所占面積大于TX-10,因此Solsperse 27000容易達到飽和吸附,親水性的環氧乙烯醚同樣伸展在水中,使界面張力的下降程度出現差異,添加較少量就能達到良好的潤濕效果。一般情況下,APEO通過分子同平面性和π-π作用力起作用,很難在顏料分散時用作潤濕劑。Solsperse 27000在國內沒有供應,助劑企業常以APEO作為潤濕劑,違背歐盟法規,由其生產的產品只能內銷。

4.1.5 脂肪醇聚氧乙烯醚羧酸鹽(AEC)

Being directed at a specific task,assuming that the initial manipulator configuration isthe initial position and attitude of the end-effector areand the desired position isJ2is the fault joint.

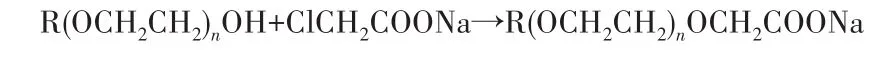

AEC的化學結構通式如下:

常用的合成方法原料易得、產率較高,合成過程中不產生損傷人體健康和危害環境的有害物質,合成過程[19-20]如下:

AEC是一類脂肪醇聚氧乙烯羧酸鹽,疏水基為脂肪碳鏈,但與顏料顆粒結合不牢固。徐燕莉等[21]用Tween系列的聚氧乙烯醚連接羧酸鹽,得到與AEC類似的產品,分子結構式如下:

山梨醇有一定的平面性,可與酞菁分子以范德華力和分子同平面的π-π作用力結合,其親水基聚氧乙烯醚和羧酸鹽分別在水中伸展提供位阻斥力和相同電荷的斥力,從而使顏料在水中潤濕,并可阻止顏料顆粒凝聚。

添加0.5%~3.0%的AEC于粗酞菁藍進行表面改性,結果使顏料與水的界面張力δSL下降了35.1%,與水的接觸角從82.4°降至47.0°,潤濕性提高了2.5倍,顏料在水中的分散穩定性提高了29%。

4.2 分散劑

分散劑大多呈陰離子性,分為表面活性劑類和高分子類。

4.2.1 表面活性劑類分散劑

4.2.1.1 烷基二苯醚二磺酸鹽(ADPEDS)

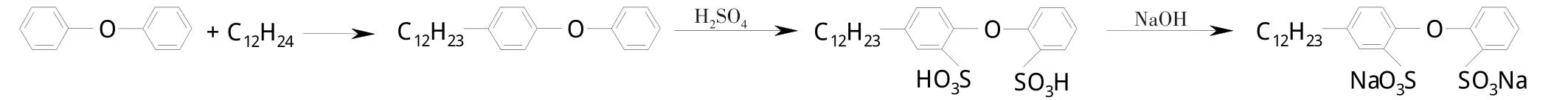

ADPEDS是一類新型的陰離子表面活性劑,由二苯醚與烯烴反應后進行磺化,最后中和得到。以十二烯烴(C12H24)為例,反應式如下:

分子結構中含有兩個帶負電荷的磺酸基,它們之間會產生磺酸基負電荷增強重疊區,較高的電荷密度導致較大的分子間引力,從而有較好的水溶性。另外,兩個苯環間的醚鍵允許兩個苯環繞氧原子轉動,于是兩個磺酸基之間的距離可以改變,這就允許其與體積龐大的長碳鏈烯烴相結合。獨特的分子結構使ADPEDS具有多種特性:在50%的硫酸中不會失去活性,在40%的燒堿中不凝聚,在50%的CaCl2、MgCl2、FeCl3水溶液中不沉淀、不失去活性,有較高的化學穩定性,能與氧化劑或還原劑共存,易生物降解,對環境無害[22-23],在硬水中有良好的潤濕和分散性能。美國陶氏化學公司的Dowfix 2A是其商品牌號,國內已生產并有產品上市。

4.2.1.2 Gemini表面活性劑

Gemini表面活性劑是兩個表面活性劑分子通過特殊基團以化學鍵方式連接而成的一種新型表面活性劑。由于獨特的性能、優異的表面活性,Gemini表面活性劑具有傳統表面活性劑不具備的性能,被譽為新一代表面活性劑。[24-25]

Gemini表面活性劑的兩個單體分子間連接得相當緊密,致使疏水碳氫鏈之間具有很強的相互作用,抑制了親水離子頭間因靜電斥力(或位阻斥力)引起的分離作用,增強了疏水碳鏈之間的結合,使Gemini表面活性劑更易聚集成膠束。因此,與碳氫鏈長度相當的傳統表面活性劑相比,Gemini表面活性劑更適合有機顏料的潤濕與分散。

Gemini表面活性劑更容易吸附在氣-液和固-液界面上,排列更緊密,從而有效地降低δLG和δLS,是一類良好的潤濕劑;具有良好的水溶性;具有獨特的流變性和黏彈性,在用量為1%時即可形成巨大的線形膠束,膠束的形態極大地影響分散液的流變性。Gemini表面活性劑與傳統表面活性劑之間有良好的協同作用,可以復配使用,復配后的各種性能超出傳統表面活性劑。

(1)二烷基二苯醚二磺酸(DADPEDS)是在單烷基二苯醚二磺酸基礎上開發的一類磺酸型Gemini陰離子表面活性劑。合成方法比單烷基難很多,現由美國陶氏化學公司生產,1 mol二苯醚與2 mol高碳α-烯烴通過催化劑進行雙烷基化反應,烷基在苯環上的位置不定,可能是單雙烷基混合物,需要分離,然后磺化、中和。該品種具有易溶解、耐硬水、耐化學品和耐熱等特點;另外,因低表面張力和低cmc具有良好的潤濕和分散性能。[26]

(2)多亞甲基磺酸類Gemini表面活性劑的連接基為多亞甲基二苯雙醚二磺酸,烷基定位在醚的對位,產品很純,合成過程如下:

變換R的碳鏈數和亞甲基數n可以改變表面張力和cmc,較傳統表面活性劑有更優良的潤濕和分散性能。[27]

(3)目前已開發的非離子Gemini表面活性劑主要是醇醚和酚醚類,美國空氣公司的Surfunol系列和Dynol系列便是此類,分子結構式如下:

添加了上述品種的表面活性劑,有機顏料的潤濕性和分散性有良好的改進。[28]

4.2.2 高分子類

一般有機顏料分散劑分為非高分子聚合物、高分子聚合物和高分子共聚物。非高分子聚合物常用的有脂肪酸、松香酸類,汽巴公司在1998年報道,在顏料研磨時加入松香酸,α或β銅酞菁藍的平均粒徑為 0.5~5.0 μm,比表面積為8~28 m2/g[9]。高分子聚合物目前應用較多的有聚丙烯酸、聚丙烯酸酯、聚甲基丙烯酸、聚甲基丙烯酸酯、聚苯乙烯、聚馬來酸酐等;高分子共聚物常用的有苯乙烯-丙烯酸共聚物、苯乙烯-馬來酸酐共聚物、苯乙烯-馬來酸酐部分酯化共聚物、苯乙烯-丙烯酸-甲基丙烯酸乙酯共聚物等。

高分子類分散劑的主要作用:(1)改進有機顏料的潤濕性,使其易被分散介質潤濕,縮短顏料研磨分散的時間。有機顏料在能將其潤濕的介質中容易分散,在不能將其潤濕的介質中很難分散。傳統分散劑(如木質素磺酸和萘磺酸的甲醛聚合物分散劑MF、NNO)的潤濕性都比較差。[29]因此,近幾年開發的分散劑都把潤濕作為重要指標。(2)降低顏料粒子分散體系的黏度,減少粉碎研磨過程中的動能消耗。(3)提高顏料分散體系在貯存過程中的抗絮凝性和分散穩定性。(4)提高顏料的著色效果,獲得高顏色飽和度。采用高分子類分散劑可以將顏料粒子緊密又牢固地連接在織物表面,使其被完全覆蓋,溶劑化鏈伸展到分散介質中,以形成有效的屏障,阻止顏料粒子凝聚。高分子聚合物的相對分子質量對其應用性能有重要影響。實踐表明,高分子聚合物的相對分子質量在1 000~10 000,覆蓋厚度約1×10-8m時,可以獲得良好的分散穩定效果。分散劑相對分子質量太低,與顏料粒子的結合力較弱,易解吸附,在顏料表面形成的空間位阻小,不能有效地阻止顏料粒子凝聚;相對分子質量太高,雖然可使空間位阻增大,但已吸附高分子分散劑的顏料粒子之間的架橋和吸附層分子之間不是定向排列,有相互纏繞的現象,使顏料粒子重新凝聚,不利于顏料的穩定分散。[30]

高分子類分散劑有多種分子結構式,已證實不同嵌段聚合的高分子共聚物分散劑具有優良的效果。高分子共聚物由兩種不同單體制備:A部分是與顏料表面吸附或鍵合的錨基;B部分是與分散介質有良好相溶性的溶劑化鏈。A部分與顏料表面結合力越強,分散穩定性越好;如果A部分功能低,與顏料表面的吸附力弱,難以覆蓋完全,分散穩定性下降。分散穩定性也與A、B組分的相對分子質量及比例有關。

正在開發的高分子共聚物分散劑有苯乙烯-丙烯酸共聚物、苯乙烯-馬來酸酐共聚物、苯乙烯-馬來酸酐部分酯化共聚物等,分子結構式如下:

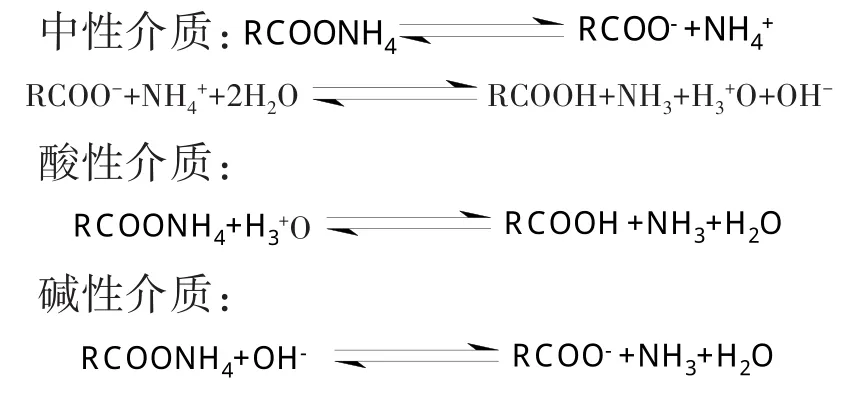

高分子共聚物的疏水基和親水基在主鏈上交替分布。疏水端苯乙烯以范德華力和同平面π-π作用力穩定地吸附在顏料粒子表面;親水端羧酸銨鹽伸展在水介質中提供靜電斥力。高分子共聚物的羧酸銨鹽在應用時pH很重要,因為在不同pH的水介質中,羧酸銨鹽的電離是不同的。