高效合成及低能耗尿素工藝探討

,

(山東華魯恒升化工股份有限公司,山東 德州 253024)

山東華魯恒升化工股份有限公司(以下簡(jiǎn)稱華魯恒升)新建的3 000t/d尿素裝置采用了中國(guó)五環(huán)工程有限公司(以下簡(jiǎn)稱中國(guó)五環(huán))“高效合成、低能耗尿素”新工藝,該裝置于2018年5月3日一次性投料開(kāi)車成功,當(dāng)月實(shí)現(xiàn)負(fù)荷90%以上穩(wěn)定生產(chǎn),產(chǎn)品質(zhì)量穩(wěn)定,滿足國(guó)家農(nóng)業(yè)用優(yōu)級(jí)品標(biāo)準(zhǔn)要求。截至發(fā)稿時(shí),裝置已實(shí)現(xiàn)連續(xù)滿負(fù)荷運(yùn)行7個(gè)多月,蒸汽消耗(2.2MPa(a)飽和蒸汽)0.75t/t-Ur左右,達(dá)到國(guó)際先進(jìn)水平。

1 主要工藝特點(diǎn)

高效合成及低能耗尿素工藝技術(shù)THESES (Technology of High Efficiency Synthesis and Energy Saving)是中國(guó)五環(huán)基于其獲授權(quán)的國(guó)家發(fā)明專利“高效冷凝、低安裝高度CO2汽提法尿素生產(chǎn)工藝及高壓管式全冷凝器” (ZL200910060466.X)而開(kāi)發(fā)的,該工藝具有流程布局合理、裝置框架高度低、能耗低等優(yōu)點(diǎn)。

1.1 高壓圈設(shè)備創(chuàng)新

眾所周知,尿素合成分為兩步進(jìn)行,第一步為NH3和CO2生成甲銨的快速放熱反應(yīng);第二步為甲銨脫水生成尿素的緩慢吸熱反應(yīng)。

2NH3+ CO2←→NH2COONH4

(-28.44kcal/mol)

NH2COONH4←→NH2CONH2+ H2O

(+ 5.98kcal/mol)

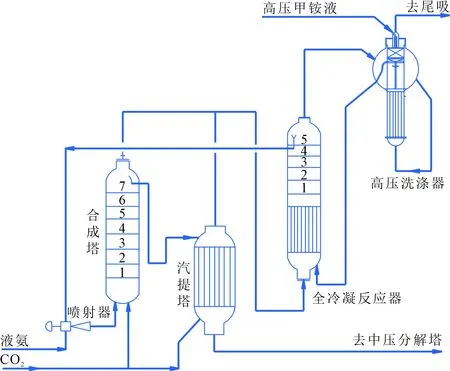

全冷凝器反應(yīng)器是集甲銨冷凝及尿素合成功能為一體的特殊設(shè)備,其下部為冷凝段,由于控制較高的水碳比,甲銨冷凝溫度提高,在下部可副產(chǎn)0.6MPa(a)(實(shí)際運(yùn)行在0.65~0.7MPa(a))以上的低壓蒸汽,熱利用效率提高;上部為反應(yīng)段,主要進(jìn)行甲銨脫水生成尿素的反應(yīng),其出口尿素含量可達(dá)28%~30%(w),可有效分流尿素合成塔的負(fù)荷,減小其容積,有利于實(shí)現(xiàn)尿素裝置的大型化。THESES尿素高壓圈流程示意見(jiàn)圖1。

圖1 THESES高壓圈流程示意

通過(guò)采用新型設(shè)備——全冷凝反應(yīng)器,高壓圈流程更合理,設(shè)備布置更加緊湊,主要設(shè)備如尿素合成塔布置在地面上,安裝高度大幅降低,使生成尿素的兩步反應(yīng)分別在最佳條件下進(jìn)行。第一步反應(yīng)在全冷凝反應(yīng)器內(nèi)進(jìn)行,主要進(jìn)行甲銨合成及脫水生成尿素的反應(yīng),正常無(wú)原料液氨加入;第二步反應(yīng)在尿素合成塔內(nèi)進(jìn)行,主要進(jìn)行甲銨脫水生成尿素的反應(yīng),正常時(shí)原料液氨全部進(jìn)入尿素合成塔,15%~20%(v)的CO2加入到尿素合成塔底部,以維持反應(yīng)溫度及熱量平衡。

全冷凝反應(yīng)器出口未反應(yīng)完全的尿素溶液,通過(guò)甲銨噴射器升壓后進(jìn)入尿素合成塔內(nèi)進(jìn)一步反應(yīng),甲銨噴射器的驅(qū)動(dòng)介質(zhì)為來(lái)自高壓氨泵的原料液氨。由于只有15%~20%(v)的CO2進(jìn)入到尿素合成塔,因此,塔內(nèi)惰性氣體含量低;NH3/CO2(mol)高,總合成轉(zhuǎn)化率達(dá)到63%,比傳統(tǒng)流程提高了3%。

1.2 簡(jiǎn)捷的中壓系統(tǒng)

對(duì)于傳統(tǒng)的汽提法尿素裝置,面臨的主要問(wèn)題是如何降低中壓蒸汽(2.4MPa(a))的消耗,同時(shí)解決低壓蒸汽過(guò)剩的難題。

由于THESES工藝采用了獨(dú)特的專利設(shè)備——全冷凝反應(yīng)器,能副產(chǎn)0.6MPa(a)以上的低壓蒸汽,因此,可以利用該低壓蒸汽以及汽提塔加熱蒸汽冷凝液的余熱,在160℃左右進(jìn)一步分解未反應(yīng)完全的甲銨。可將~20%汽提塔分解負(fù)荷轉(zhuǎn)移到中壓分解,從而降低中壓(2.4MPa(a))蒸汽消耗,維持系統(tǒng)的水平衡。

1.3 其他改進(jìn)

THESES工藝高壓圈的物料流動(dòng)是重力流及動(dòng)力流兼有,兼顧了動(dòng)力消耗及框架高度,以達(dá)到合理平衡。尿素高壓設(shè)備土建框架總高度約48m,比傳統(tǒng)的尿素土建框架高度降低~25m,而且土建框架設(shè)備荷載大幅減輕,安裝容易,操作、管理及維護(hù)簡(jiǎn)便,節(jié)省投資。

在蒸汽系統(tǒng)方面,采用了2.4MPa(a)、0.9MPa(a)、0.6MPa(a)以及0.38MPa(a)四個(gè)壓力等級(jí),滿足了汽提水解系統(tǒng)、高壓系統(tǒng)伴熱、中低壓系統(tǒng)加熱及蒸發(fā)系統(tǒng)伴熱的不同需求,使流程更加合理,余熱利用更加充分。

2 裝置開(kāi)車后的運(yùn)行情況

2.1 一次性投料開(kāi)車成功

華魯恒升3 000t/d尿素項(xiàng)目自動(dòng)工到裝置開(kāi)車歷時(shí)2年。在項(xiàng)目設(shè)計(jì)、建設(shè)階段,該公司對(duì)中國(guó)五環(huán)相關(guān)設(shè)計(jì)提出了多項(xiàng)改進(jìn)意見(jiàn),及時(shí)融入了裝置的設(shè)計(jì)中。負(fù)責(zé)施工的三化建及大連金重、大連深藍(lán)等設(shè)備提供商也全力配合,經(jīng)過(guò)共同努力,裝置順利完成預(yù)試車及開(kāi)車前的準(zhǔn)備工作。

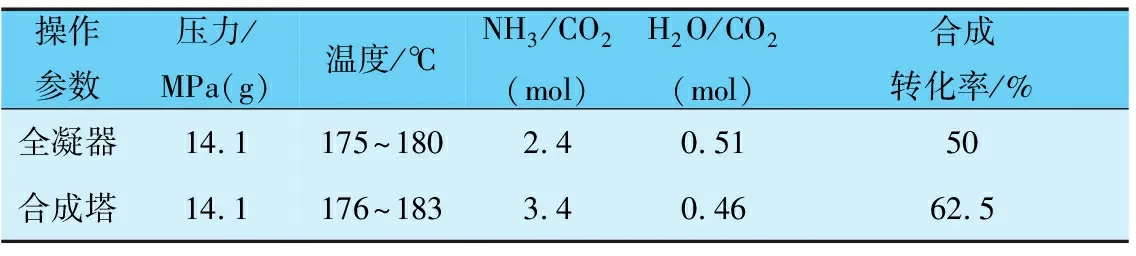

為確保投料操作穩(wěn)定,開(kāi)車采用高水碳比操作,控制正常負(fù)荷的55%~60%投料,系統(tǒng)壓力控制平穩(wěn),高壓圈2h45min出料,5h后蒸發(fā)運(yùn)行穩(wěn)定,產(chǎn)品質(zhì)量當(dāng)日達(dá)到優(yōu)級(jí)品。開(kāi)車時(shí)高壓圈的主要運(yùn)行參數(shù)見(jiàn)表1。

表1 開(kāi)車時(shí)高壓圈的主要運(yùn)行參數(shù)

2.2 開(kāi)車后出現(xiàn)的問(wèn)題

(1)蒸發(fā)加量困難,產(chǎn)品縮二脲偏高。裝置開(kāi)車后在70%負(fù)荷下運(yùn)行3d,系統(tǒng)穩(wěn)定后逐漸加量,發(fā)現(xiàn)當(dāng)蒸發(fā)負(fù)荷至70%以上時(shí),頻繁出現(xiàn)二段積液,造成系統(tǒng)波動(dòng),產(chǎn)品縮二脲偏高。經(jīng)過(guò)排查排除了熔融泵故障,當(dāng)短停蒸發(fā)對(duì)熔融泵進(jìn)口管線檢查時(shí)發(fā)現(xiàn),夾套管內(nèi)管嚴(yán)重變形,當(dāng)熔融泵打量達(dá)到70m3/h以上時(shí),泵進(jìn)口流通量不足,蒸發(fā)積液。

經(jīng)過(guò)查詢?cè)O(shè)計(jì)文件,泵進(jìn)口設(shè)計(jì)為夾套管,內(nèi)管為class150-8″-304L,外夾套管為10″,夾套內(nèi)通0.3MPa(a)蒸汽保溫,在正常運(yùn)行期間,夾套內(nèi)管承受0.3MPa(a)的外壓。在夾套管試壓期間,三化建采用低壓蒸汽試壓,試壓壓力控制在0.6MPa(a),由于管道壁厚偏薄,溫度在158℃,可能造成失穩(wěn)變形。經(jīng)過(guò)中國(guó)五環(huán)確認(rèn),對(duì)泵進(jìn)口管道壁厚升級(jí),內(nèi)管改為Class300-8″-304L管道。更換管道后,蒸發(fā)運(yùn)行正常,很快加至滿負(fù)荷,產(chǎn)品縮二脲維持在0.75%~0.8%。

(2)解吸廢液氨氮偏高。水解解吸系統(tǒng)作為環(huán)保處理裝置正常指標(biāo)要求氨氮低于為6mg/L,開(kāi)車后各項(xiàng)指標(biāo)基本正常,檢測(cè)解吸廢水中氨氮為10~15mg/L。經(jīng)過(guò)分析解吸廢液成分和檢測(cè)pH值,可知pH值為6,甲酸含量為100 mg/L。

經(jīng)過(guò)排查發(fā)現(xiàn),原料CO2來(lái)自合成氨低溫甲醇洗凈化裝置,夾帶微量甲醇和氫氣。脫氫工序設(shè)計(jì)為壓縮機(jī)二段出口直接進(jìn)脫氫,反應(yīng)溫度130~160℃,在低溫下,甲醇不完全氧化,生成甲醛和甲酸,在系統(tǒng)內(nèi)甲醛繼續(xù)反應(yīng),生成甲酸,甲酸根與氨離子絡(luò)合,解吸廢液不合格。

CH3OH+O2←→HCOOH+H2O

CH3OH+1/2O2←→HCHO+H2O

結(jié)合實(shí)際情況,采取了以下措施:①在氨水中加堿,使甲酸與堿液反應(yīng),調(diào)解pH值在8~9,也能避免設(shè)備腐蝕。HCOOH+NaOH←→HCOONa+H2O;②在脫氫前增加換熱器,將脫氫反應(yīng)溫度提高至200℃以上,使甲醇完全氧化,生成二氧化碳和水。此項(xiàng)改造措施設(shè)計(jì)已完成,設(shè)備正在制造中。CH3OH+3/2O2←→CO2+2H2O;③為了確保廢液指標(biāo),目前采用的方法是加大解吸塔的蒸汽量。

(3)系統(tǒng)蒸汽消耗偏高。按照中國(guó)五環(huán)的設(shè)計(jì),高壓系統(tǒng)副產(chǎn)的低壓蒸汽(0.5~0.6MPa(g))能夠滿足中壓系統(tǒng)及低壓系統(tǒng)的需要,系統(tǒng)蒸汽消耗為0.75t/t-Ur。實(shí)際運(yùn)行發(fā)現(xiàn),系統(tǒng)低壓蒸汽不足,需要中壓減壓補(bǔ)充,正常運(yùn)行時(shí)補(bǔ)充的中壓蒸汽約10t/h,導(dǎo)致實(shí)際汽耗高達(dá)0.8t/t-Ur以上。目前系統(tǒng)回收了塔頂粉塵洗滌及包裝篩分后溶解回收的稀尿素溶液3~5t/h,這也增加了系統(tǒng)低壓蒸汽消耗。

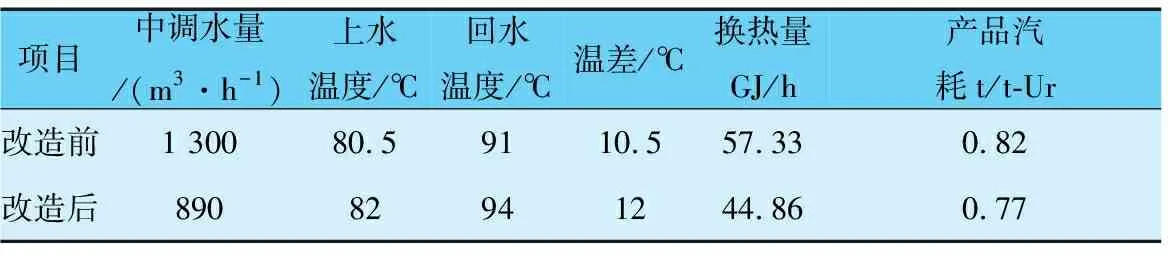

經(jīng)過(guò)對(duì)工況排查發(fā)現(xiàn),中調(diào)水熱負(fù)荷偏大,需要兩臺(tái)泵同時(shí)運(yùn)行,原因是一段蒸發(fā)加熱器熱利用段對(duì)中壓甲銨液吸收的熱量利用效率低。中國(guó)五環(huán)建議對(duì)一段蒸發(fā)加熱器進(jìn)口增加分布板,提高換熱器熱利用效率。改造施工后,蒸汽消耗一般在0.77t/t-Ur左右,滿負(fù)荷運(yùn)行時(shí)可達(dá)0.75t/t-Ur。增加分布板前后中調(diào)水及蒸汽消耗變化見(jiàn)表2。

表2 增加分布板前后中調(diào)水及蒸汽消耗的變化

目前,中國(guó)五環(huán)正在優(yōu)化方案,以進(jìn)一步提高一段蒸發(fā)熱回收率;另外,脫氫、脫甲醇改造方案實(shí)施后,水解解吸消耗的低壓蒸汽可大幅降低,將徹底解決目前低壓蒸汽不足的問(wèn)題,無(wú)需再補(bǔ)充中壓蒸汽,中壓蒸汽消耗有望降低至0.65t/t-Ur。

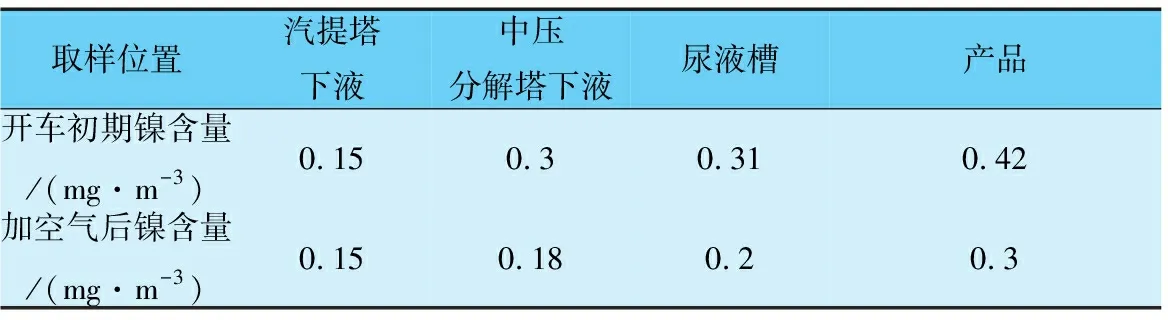

(4)中壓分解塔下液管腐蝕問(wèn)題。裝置開(kāi)車后分析產(chǎn)品鎳含量一直偏高,經(jīng)過(guò)分段取樣,發(fā)現(xiàn)中壓分解塔出液管道腐蝕較為嚴(yán)重。運(yùn)行3個(gè)月后,中壓分解塔下液調(diào)節(jié)閥副線法蘭焊接處泄漏。目前,腐蝕主要集中在中壓分解塔下液管相關(guān)316L材質(zhì)的儀表及管道上,經(jīng)過(guò)與中國(guó)五環(huán)溝通,擬將中壓分解塔出液管道、管件相關(guān)儀表和閥門材質(zhì)改為雙相鋼2205材質(zhì)。

在材料更換前,先在中壓分解加熱器底部導(dǎo)淋管通入防腐空氣,控制空氣量為120~150m3/h。中壓系統(tǒng)加防腐空氣前后的產(chǎn)品中的鎳含量變化情況見(jiàn)表3。

表3 中壓系統(tǒng)加防腐空氣前后的產(chǎn)品中的鎳含量變化情況

另外,產(chǎn)品鎳含量偏高還可能與上述系統(tǒng)存在甲酸有一定關(guān)系。

(5)中壓系統(tǒng)安全閥實(shí)際整定壓力偏低。本裝置中壓系統(tǒng)設(shè)計(jì)壓力為2.2MPa(g),安全閥整定壓力為2.2MPa(g),但實(shí)際運(yùn)行中,當(dāng)壓力約為2.0MPa(g)時(shí),中壓系統(tǒng)安全閥曾起跳1次,因此,目前中壓系統(tǒng)操作壓力一般控制在1.8MPa(g)左右,對(duì)汽提塔負(fù)荷后移及蒸汽消耗有一定影響。將來(lái)可利用裝置大修機(jī)會(huì)重新校驗(yàn)安全閥整定壓力,可將中壓系統(tǒng)操作壓力提高到2.0MPa(g),進(jìn)一步降低汽提塔蒸汽消耗,還可以提高一段蒸發(fā)熱能回收效率,從而降低系統(tǒng)總的蒸汽消耗。

(6)造粒塔粉塵回收。本裝置造粒塔粉塵回收采用中國(guó)五環(huán)的一體化水洗回收工藝,為保證洗滌效果,內(nèi)置散裝填料,塔頂軸流風(fēng)機(jī)強(qiáng)制通風(fēng),頂部采用DP100高效除沫絲網(wǎng)。放空尾氣經(jīng)第三方專業(yè)檢測(cè)單位檢測(cè),粉塵和氨含量均低于10mg/Nm3,滿足最新環(huán)保排放要求,但也存在濕法洗滌的共性問(wèn)題——水汽拖尾,目前正在考慮優(yōu)化。

2.3 裝置國(guó)產(chǎn)化

本套裝置CO2壓縮機(jī)采用新錦化機(jī)生產(chǎn)的蒸汽透平驅(qū)動(dòng)離心式壓縮機(jī)、離心式高壓氨泵、高壓甲銨泵由大連深藍(lán)生產(chǎn),機(jī)封為四川日機(jī)配套生產(chǎn),運(yùn)行良好,完全可以替代進(jìn)口產(chǎn)品,也大大節(jié)省了投資。本套裝置除少量高壓管道閥門及儀表進(jìn)口外,其他所有設(shè)備材料均為國(guó)內(nèi)制造或供貨。

3 結(jié)語(yǔ)

(1)華魯恒升3 000t/d尿素裝置整體設(shè)計(jì)合理,自動(dòng)化程度高,運(yùn)行穩(wěn)定,各項(xiàng)指標(biāo)正常,氨耗0.569t/t-Ur,接近理論消耗,合成CO2轉(zhuǎn)化率一直穩(wěn)定在62.5%以上,蒸汽消耗0.77t/t-Ur左右,滿負(fù)荷運(yùn)行時(shí)0.75t/t-Ur,達(dá)到國(guó)際先進(jìn)水平。

(2)產(chǎn)品質(zhì)量?jī)?yōu)良。當(dāng)負(fù)荷穩(wěn)定在80%以上時(shí),產(chǎn)品質(zhì)量就能滿足優(yōu)級(jí)品標(biāo)準(zhǔn)要求,滿負(fù)荷運(yùn)行時(shí),產(chǎn)品縮二脲維持在0.75%~0.8%。

(3)造粒塔尾氣及解吸廢液回收處理效果好,能滿足最新環(huán)保排放標(biāo)準(zhǔn)。

(4)本裝置采用了多項(xiàng)創(chuàng)新技術(shù)及國(guó)產(chǎn)化裝備,包括全冷凝反應(yīng)器及工藝、國(guó)產(chǎn)離心式CO2壓縮機(jī)、離心式高壓氨泵、高壓甲銨泵等,使用效果良好,可完全替代進(jìn)口。這將為大型尿素裝置關(guān)鍵設(shè)備國(guó)產(chǎn)化,進(jìn)一步推動(dòng)國(guó)內(nèi)設(shè)計(jì)及制造業(yè)發(fā)展發(fā)揮巨大作用。