熱軋1450mm卷取溫度自動(dòng)控制

姜濤 于雷 潘亮亮 李文俊 唐國(guó)喜

摘 要:本文介紹吉林建龍公司1450mm熱連軋生產(chǎn)線層流冷卻控制系統(tǒng)的組成、原理和實(shí)際應(yīng)用情況,主要闡述二級(jí)系統(tǒng)在層流冷卻控制系統(tǒng)中的作用,二級(jí)模型進(jìn)程組成以及工藝上對(duì)影響卷取溫度控制精度的原因進(jìn)行總結(jié)。

關(guān)鍵詞:層流冷卻;卷取溫度;二級(jí)模型

DOI:10.16640/j.cnki.37-1222/t.2019.05.066

1 層冷設(shè)備系統(tǒng)簡(jiǎn)介

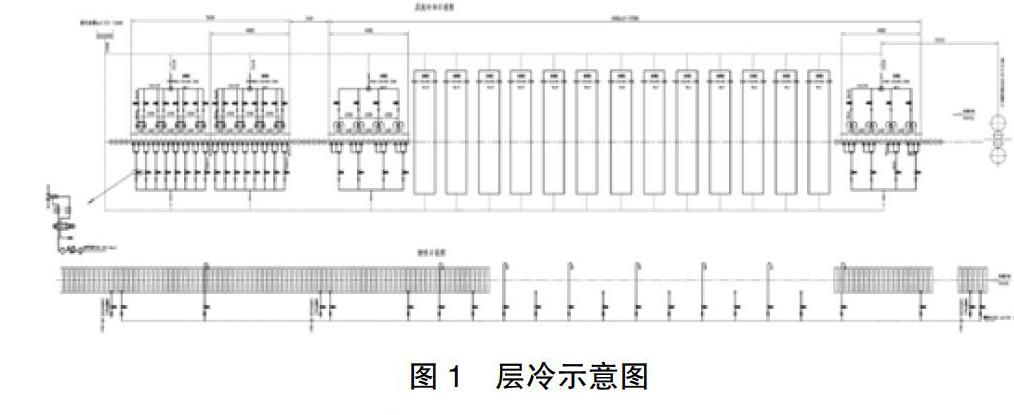

層流冷卻裝置型式為無慣性管式層流冷卻,由15組粗調(diào)和2組精調(diào)組成。冷卻長(zhǎng)度約84m,冷卻寬度為1395mm。上集管采用常規(guī)u型層流集管,下集管采用直噴集管。上下集管的閥數(shù)都為76個(gè),其中在第一組和第十七組安裝有流量計(jì)。系統(tǒng)配置了多種調(diào)節(jié)閥門和檢測(cè)儀表,包括手動(dòng)調(diào)節(jié)閥、高溫計(jì)、水溫計(jì)等,用于系統(tǒng)的信號(hào)檢測(cè)、帶鋼跟蹤及自動(dòng)控制。

層流冷卻系統(tǒng)布置如圖所示。

2 層冷溫度控制系統(tǒng)及原理

2.1 系統(tǒng)

STA:設(shè)定值代理。當(dāng)帶鋼到達(dá)精軋區(qū)域時(shí)其向DBADAPTER發(fā)送帶鋼規(guī)格信息和精軋預(yù)計(jì)算結(jié)果,同時(shí)觸發(fā)DBADAPTER進(jìn)行下一步的計(jì)算。DBADAPTER:作為層冷系統(tǒng)的數(shù)據(jù)庫接口有兩個(gè)作用:一是從STA或得到的數(shù)據(jù)在數(shù)據(jù)庫中獲取相應(yīng)的冷卻策略號(hào),二是存儲(chǔ)mosPcCS的計(jì)算結(jié)果。

2.2 功能

在帶鋼進(jìn)入冷卻部分之前,預(yù)計(jì)算要初始化冷卻水量。它的第一部分,冷卻策略從PDI、FM設(shè)定值、測(cè)量數(shù)據(jù)及操作員輸入的數(shù)據(jù)中選擇所有用于計(jì)算的輸入值,并將它們準(zhǔn)備好進(jìn)行設(shè)定計(jì)算。然后設(shè)定計(jì)算利用冷卻段的物理模型計(jì)算出實(shí)現(xiàn)所要求目標(biāo)溫度的冷卻閥模式。

當(dāng)帶鋼進(jìn)入冷卻區(qū)時(shí),激活實(shí)時(shí)控制。這個(gè)控制分為兩部分:觀察器和控制器。觀察器沿整個(gè)冷卻區(qū)實(shí)時(shí)計(jì)算溫度和相變系數(shù),并比較實(shí)測(cè)的溫度和計(jì)算的溫度,根據(jù)偏差得出一個(gè)在線的模型校正。控制器其本身也包含兩個(gè)部分。一個(gè)在線監(jiān)控器,像觀察器一樣實(shí)時(shí)地計(jì)算整個(gè)冷卻區(qū)的溫度和相變系數(shù)。與觀察器不同是閥門狀態(tài)此時(shí)來自控制器。測(cè)量值是通過一級(jí)周期性的發(fā)送給二級(jí)。計(jì)算的閥門設(shè)定值通過二級(jí)發(fā)送給一級(jí),一級(jí)就根據(jù)二級(jí)的計(jì)算來進(jìn)行閥門設(shè)定值的更新。基于此,二級(jí)進(jìn)行實(shí)時(shí)在線控制,在有異常情況發(fā)生時(shí),它都可以立即對(duì)整個(gè)帶鋼進(jìn)行補(bǔ)償。控制器的計(jì)算是根據(jù)用于預(yù)計(jì)算的模型來執(zhí)行的,因此在故障發(fā)生時(shí),不會(huì)有精度的損失。

2.3 模型

(1)熱傳導(dǎo)模型。在熱傳導(dǎo)模型中,關(guān)于不同帶鋼厚度的非線性熱方程已經(jīng)被解決。方程是基于焓而被表述的并考慮了非線性的熱傳導(dǎo)率和相變生成的熱。

(2)熱傳輸模型。熱傳輸模型用于帶鋼表面與周圍環(huán)境的熱傳輸。該模型根據(jù)給定的帶鋼表面溫度、速度和環(huán)境條件計(jì)算帶鋼與周圍環(huán)境之間的熱傳輸。帶鋼表面與周圍環(huán)境間的熱傳輸取決于以下的影響:1)水覆蓋面和流量/壓力;2)水溫;3)帶鋼速度;4)帶鋼表面溫度。

(3)相變模型。這個(gè)熱力學(xué)模型是基于吉布斯的自由焓理論,這個(gè)理論使熱函在平衡狀態(tài)下最小化。在開發(fā)任意溫度時(shí),這個(gè)模型可以計(jì)算相組成。相變模型是直接與熱方程相聯(lián)系的,通過熱力學(xué)原理,即熱源、熱容以及相變組成的平衡狀態(tài)之間的關(guān)系,可以精確的計(jì)算出相變生成熱。

(4)冷卻模型自適應(yīng)。模型自適應(yīng)的任務(wù)是為正在運(yùn)行的帶鋼和下一個(gè)帶鋼的設(shè)定計(jì)算決定一個(gè)改進(jìn)的校正系數(shù)。對(duì)每一根帶鋼都計(jì)算兩個(gè)校正系數(shù)。一個(gè)用來校正帶鋼表面的熱傳輸,另一個(gè)用來校正相變速度。自適應(yīng)程序從實(shí)時(shí)觀察器中得到所有的必要數(shù)據(jù)。這個(gè)表可以存儲(chǔ)100.000根帶鋼的數(shù)據(jù)。

模型自適應(yīng)將會(huì)應(yīng)用一個(gè)叫做JIT的模型,此模型是西門子開發(fā)的一個(gè)特別的運(yùn)算法則。基本思想是依照存貯的數(shù)據(jù)利用非線性回歸直接計(jì)算所有的校正系數(shù)。

2.4 卷取溫度控制原理

帶鋼軋后冷卻過程是一個(gè)復(fù)雜的傳熱過程,它包括輻射傳熱,模型計(jì)算帶鋼冷卻曲線首先確定冷卻策略,通過層冷的策略能夠確定冷卻方式與冷卻速率四檔控制,頭尾不冷長(zhǎng)度,層冷第一個(gè)開閥位置,進(jìn)入到模型輸入再通過觸發(fā)模型進(jìn)行設(shè)定計(jì)算。如下圖所示:

3 影響卷取溫度命中的影響因素

在不投用熱卷箱時(shí)F7出口速度波動(dòng)很大,升速很快,導(dǎo)致模型實(shí)時(shí)控制會(huì)出現(xiàn)誤差。在一個(gè)生產(chǎn)單元內(nèi)頻繁更換鋼種,規(guī)格影響模型設(shè)定精度,卷取溫度命中率下降。現(xiàn)場(chǎng)設(shè)備故障閥較多,但在畫面沒有進(jìn)行標(biāo)識(shí),導(dǎo)致層水流量實(shí)際與計(jì)算的誤差較大。冬夏季節(jié)變化時(shí),水溫,環(huán)境溫度變化時(shí)模型設(shè)定出現(xiàn)偏差,明顯出現(xiàn)在4月份,10月份。現(xiàn)場(chǎng)調(diào)整水壓,水流量時(shí)與模型配置值誤差大。卷取共享內(nèi)存清理周期問題而導(dǎo)致模型系數(shù)波動(dòng)。

4 總結(jié)

控制帶鋼卷取溫度是極其復(fù)雜的過程,受到的影響條件很多,分析問題時(shí)也很難找到問題的根本原因,通過不斷的數(shù)據(jù)分析優(yōu)化和現(xiàn)場(chǎng)工藝條件,這樣帶鋼的性能更加均勻,在下游客戶的使用過程中保持高品質(zhì)的質(zhì)量。

參考文獻(xiàn):

[1]孫一康.帶鋼熱連軋的模型與控制[M].北京:冶金工業(yè)出版社,

2002.

[2]靳適維,靳松.承鋼1780熱軋卷板廠層冷PCS系統(tǒng)功能和控制原理[J].科技經(jīng)濟(jì)市場(chǎng),2012(10).