電池級硫酸鈷生產工藝研究進展

陳 耀 ,彭 燦 ,吳理覺 ,,付海闊

(1.廣東佳納能源科技有限公司,廣東英德513056;2.清遠佳致新材料研究院有限公司)

鈷是一種重要的戰略性金屬,廣泛應用于航空航天、電機電器、機械、化工、陶瓷和電池等領域[1]。電池級硫酸鈷可用于制備碳酸鈷、草酸鈷、氫氧化鈷等鈷鹽,還可通過電積制備鈷金屬,經煅燒還原法制備的球形氧化鈷可用于制備鈷酸鋰正極材料。電池級硫酸鈷溶液可與Ni、Mn、Al等鹽溶液共沉淀為二元和三元氫氧化物,其是制備鋰離子電池正極材料的重要原料[2]。

近年來鈷價持續走高,復雜含鈷礦物處理[3]和含鈷廢料回收再利用越來越受重視[4],中國電池級硫酸鈷生產工藝呈現多元化發展。目前,中國電池級硫酸鈷生產廠家主要有金川集團股份有限公司、浙江華友鈷業股份有限公司、廣東佳納能源科技有限公司等企業[5]。各廠家鈷原料不同,生產電池級硫酸鈷的工藝也有很大差異。筆者主要從鈷原料著手,對各種含鈷原料生產電池級硫酸鈷的工藝進行了總結,并對鈷原料的處理工藝進行了展望。

1 電池級硫酸鈷生產工藝進展

1.1 以含鈷氧化礦為原料的生產工藝

含鈷氧化礦主要由鈷氧化物和銅氧化物的水化物組成,主要產自剛果(金)。目前,含鈷氧化礦的常用浸出工藝主要有兩種,分別為直接酸浸法和還原浸出法[6]。浸出后的溶液除雜后可直接制備電池級硫酸鈷。

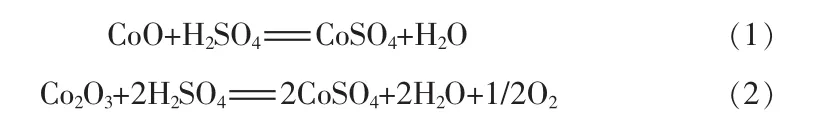

1)直接酸浸法。直接酸浸法是用一定濃度的硫酸溶液直接浸出含鈷氧化礦的方法。化學反應方程式:

反應(1)的速度較快,反應(2)的速度較為緩慢。為提高鈷的浸出效率和浸出率,含鈷氧化礦的直接酸浸工藝通常采用兩段浸出:第一段浸出,將易溶于硫酸的二價鈷氧化物以可溶性CoSO4的形式直接浸出;第二段浸出,在3N以上的硫酸濃度、溫度為85℃以上和攪拌條件下將三價鈷氧化物溶解浸出。直接酸浸法處理含鈷氧化礦的反應時間較長,完成浸出的時間長達50 h以上,并且浸出液中除鈷元素以外,其伴生的雜質元素(Cu、Fe等)也會隨之進入溶液,雜質元素的大量存在對鈷的回收影響極大。雖然直接酸浸法工藝簡單,但是浸出時間長、浸出效率很低,此工藝基本被淘汰。

2)還原浸出法。還原浸出法是在硫酸浸出過程中加入還原劑,將高價鈷還原成低價鈷,以促進浸出反應的進行,提高浸出效率的方法。還原浸出法是目前處理含鈷氧化礦的主要方法,工業上使用的還原劑分為以下幾種:硫代硫酸鈉、焦亞硫酸鈉和亞硫酸鈉;硫酸亞鐵;二氧化硫。

①以硫代硫酸鈉、焦亞硫酸鈉和亞硫酸鈉為還原劑。硫代硫酸鈉、焦亞硫酸鈉和亞硫酸鈉在含鈷氧化礦浸出中都有使用,在剛果(金)鈷企業中常以焦亞硫酸鈉為還原劑浸出含鈷氧化礦。生產過程:采用分步浸出的方法,先用硫酸溶液將礦物中的銅氧化物和低價鈷氧化物浸出,然后加入焦亞硫酸鈉將高價鈷還原成低價鈷,鈷以可溶性CoSO4的形式進入溶液。浸出條件:硫酸濃度為1~3 mol/L,反應溫度為60~80℃,浸銅時間為2 h,浸鈷時間為6 h。浸出礦漿經固液分離,萃取分離電積產銅,萃取液反萃取后可生產硫酸鈷。這3種還原劑會與高價鈷發生氧化還原反應,將高價鈷還原為低價易浸出的鈷,同時生成二氧化硫氣體。使用3種還原劑的優點是不會在浸出過程中引入雜質,且反應速度較快;缺點是反應過程產生二氧化硫有害氣體,對生產設備和生產環境要求較高。

②以硫酸亞鐵為還原劑。亞鐵離子是還原高價鈷的良好還原劑,早期的鈷冶煉中常采用硫酸亞鐵作為還原劑,其浸出工藝與現有工藝類似。采用硫酸亞鐵作為還原劑還原浸出含鈷氧化礦的效果較好,但在反應過程中大量引入了鐵元素,導致浸出體系中鐵元素大量增加,使后續的萃取和反萃工藝難度增大,且鈷的損失量增大,現在這種工藝已很少使用。

③以二氧化硫為還原劑。液態二氧化硫物理性質比較穩定,在工業生產上采用二氧化硫作為還原劑是可行的。從工藝和經濟兩方面考慮,采用二氧化硫作為還原浸出劑不但鈷浸出效率較高,而且反應體系中不會引入其他雜質,容易制備純度高的硫酸鈷,是一種比較理想的還原劑。使用二氧化硫作為還原劑有兩方面不足:一是生產過程中二氧化硫不可避免地會逸出,不但會對環境造成污染,而且嚴重危害員工的身體健康;二是二氧化硫利用率極低,導致還原劑使用量增大。基于此,使用二氧化硫作為還原劑的工藝在生產中較少應用。

1.2 以含鈷硫化礦為原料的生產工藝

含鈷硫化礦中的鈷通常與銅、鎳、鐵等伴生存在。由于鈷以硫化物的形態存在,采用普通的處理工藝很難浸出,因此通常采用焙燒-浸出工藝和加壓浸出工藝。

1)焙燒-浸出工藝。含鈷硫化礦中的有價金屬均以硫化物形態存在,控制一定的條件可以直接氧化生成可溶性硫酸鹽。在實際生產中,通常在550~600℃條件下將含鈷硫化礦進行硫酸化焙燒,使礦物中的鈷、鎳、銅等有價金屬轉化為可溶性硫酸鹽,而大部分鐵還是以不溶性氧化物的形式存在。焙砂經過浸出、凈化、萃取、結晶等可得到純度大于99.5%的電池級硫酸鈷,全流程鈷回收率約為75%。劉巍等[7]對含鈷高、含硫低且有相當數量銅的鈷硫精礦進行焙燒-浸出,先在620℃條件下焙燒3 h,獲得的焙砂再用質量濃度為30 g/L的硫酸在80℃下采用質量分數為33%的礦漿浸出2 h,鈷、銅浸出率分別達到91%和90%。該工藝流程短,有價元素浸出率高,工藝可靠,后續產品方案靈活。

2)加壓浸出工藝。加壓酸浸[8]可以大幅度提高金屬的浸出率,并且雜質可以有效地被分離,因此不少冶煉廠采用加壓酸浸工藝制備電池級硫酸鈷。日本礦業金屬公司日立廠從鎳鈷硫化礦中提取鈷和鎳均采用加壓浸出工藝,高壓反應釜工作壓力為5MPa,總容積為30 m3。中國新疆阜康冶煉廠處理金屬化含鈷硫化礦采用的是常壓-加壓選擇性浸出技術,1993年實現工業化生產,整個系統都是自主獨立設計制造,高壓釜總容積達到37 m3。張磊等[9]以吉林低硫銅鈷礦為例,采用加壓浸出技術,不加入黃鐵礦或硫磺,實現反應自熱進行,使鈷、銅、鎳的浸出率達到98%以上,鐵、鈣、鎂、硅進入渣相,無二氧化硫產生。

1.3 以副產鈷渣為原料的生產工藝

工業生產中的副產鈷渣主要有含鈷轉爐渣、電鎳鈷渣、煉鋅凈化渣等。副產鈷渣的成分比較復雜,一般含有銅、鋅、鎳、錳、鉻等有價金屬,因此想要提取其中的鈷制備電池級硫酸鈷就必須將鈷和其他元素分開。從副產鈷渣中提鈷生產電池級硫酸鈷的方法主要有熔煉貧化、濕法浸出、微生物浸出等。

1)熔煉貧化。熔煉貧化主要用于處理含鈷轉爐渣,將含鈷轉爐渣用電爐或轉爐進行貧化處理,產生的中間物用濕法浸出后除雜可獲得電池級硫酸鈷。芬蘭某冶煉廠采用閃速熔煉-轉爐吹煉工藝,轉爐渣和閃速爐渣均經過電爐貧化,最終約有50%的鈷進入高冰鎳中回收;薩德伯里某冶煉廠將熔煉的鎳轉爐渣返回到閃速爐中進行有價金屬回收[10]。熔煉貧化耗能耗時,對爐子要求高,同時產生難以收集的低濃度SO2氣體。此工藝經濟效益較低。

關于先科未來發展的具體規劃,鄭州先科實業有限公司產品經理李卓杰進行了詳細講述。他表示,未來,先科不僅要在產品上持續發力,保證質量穩定、效果卓越,還要加強與企業管理咨詢公司以及行業媒體的合作,加大宣傳力度,加強營銷隊伍建設,采用會議營銷、技術營銷、服務營銷等營銷手段,搶占市場先機,樹立公司形象,提升品牌影響力。同時,制定得力措施,狠抓落實執行,聚集一切資源,聚焦重點市場、重點客戶、重點產品,打造模式,重點突破。采取以服務為導向,以單品突破為目標的營銷戰略,在全國范圍內傾力打造100個百萬客戶市場,形成局部品牌。

2)濕法浸出。鈷渣濕法浸出生產電池級硫酸鈷工藝具有使用范圍廣、處理方法應用性強、工藝簡單等特點,是廢渣浸出最常用的方法。濕法浸出工藝包括浸出、固液分離、凈化除雜、萃取分離、硫酸鈷結晶等過程。鈷渣濕法浸出工藝的主要區別在于浸出過程的控制,常用的浸出工藝有常壓酸浸和氧壓酸浸[11]。

①常壓酸浸。周雍茂等[12]在常壓下用硫酸浸出云南某廠鎳轉爐渣還原硫化熔煉得到的鈷冰鎳,鐵浸出率達到69%,鎳、鈷浸出率控制在1%和5%,選擇性浸出鐵,使鎳鈷得以富集,可用于制備純度高的電池級硫酸鈷。金川集團股份有限公司自主開發了濕法冶煉鈷渣綜合利用技術,采用酸浸-黃鉀鐵礬除鐵-P204萃取除雜-P507萃取分離鈷鎳工藝生產各種鈷鹽(硫酸鈷、碳酸鈷等),處理各種復雜鈷渣的能力較強。盡管常壓酸浸生產電池級硫酸鈷工藝較易實現,但是浸出過程通常需要消耗大量的氧化劑,且常伴隨浸出液除雜難的問題,存在作業成本高、浸出動力學反應速率慢等缺點。

②氧壓酸浸。 Perederiy 等[13]用含鎳 0.6%(質量分數)的磁黃鐵礦尾礦作為浸出過程中硫酸的來源,采用氧壓酸浸緩冷轉爐渣的方法制備電池級硫酸鈷,浸出15~20 min后鎳、鈷、銅的回收率皆超過90%,浸出45 min后則可達到95%~97%。在相同條件下,磁黃鐵礦尾礦浸出轉爐渣與硫酸浸出轉爐渣的反應動力學相似。Li等[10]研究了國外某鎳冶煉廠緩冷閃速熔煉渣的氧壓浸出,實現了有價金屬的高選擇性浸出,Ni浸出率>99%、Co浸出率>97%、Fe浸出率<2.2%,有利于電池級硫酸鈷的制備。氧壓酸浸由于是在密閉的高壓釜中進行,可以實現較高的溫度和氧分壓,浸出動力學速度較快,并且酸耗遠低于常壓酸浸工藝,但氧壓酸浸工藝對設備要求較高。

3)微生物浸出。尾礦鈷渣微生物浸出分為兩步:第一步是鐵離子氧化浸出有價金屬離子,第二步是微生物氧化亞鐵離子和產生硫酸的過程。對于冶煉鈷渣,由于礦物多以氧化物以及硅酸鹽為主,鐵離子的中間作用不明顯,主要是由微生物產生的硫酸溶解有價金屬的過程。溫建康等[14]采用氧化亞鐵硫桿菌為主的混合浸礦菌株浸出銅鎳硫化礦浮選尾礦,鎳、鈷的浸出率可以達到87.84%、86.35%。Bulaev等[15]研究了由銅鋅礦浮選渣馴化的混合菌株浸出俄羅斯斯維爾德洛夫斯克地區某廠的銅轉爐渣,銅浸出率達到89.4%,鋅浸出率達到35.3%。微生物浸出工藝具有成本低、工藝簡單、低能耗環保等優點;缺點是浸出時間長、效率低。

1.4 以含鈷合金廢料為原料的生產工藝

含鈷合金廢料主要有高溫合金材料[16]、磁性材料、鈷白合金等。含鈷合金廢料的處理主要包括以下步驟:1)將廢料進行球磨,然后加入硫酸溶液進行攪拌浸出;2)加入NaClO3和Na2CO3對濾液進行氧化中和除鐵;3)選用P204進行萃取,進一步除去溶液中的鐵、鋅等雜質;4)P507萃取分離鈷、鎳,可以得到純度較高的硫酸鈷溶液。

鈷白合金主要有兩種:一種是在鎳冶煉過程中轉爐吹煉時得到的轉爐渣,再經電爐造硫和還原熔煉富集后的含銅、鈷、鐵等元素的合金渣;另一種是熔煉鈷氧化礦和鈷精礦的富銅產品,在電爐內用焦炭還原氧化鈷礦而得到。由于鈷白合金是驟冷產物,各金屬相的相互包容現象普遍存在。侯曉川等[19]采用“蘇打焙燒—堿浸出鋁鉬—氯氣浸出鈷鎳等—TPB萃取除鐵—中和水解除鉻—P204萃取除微量雜質—N235萃取分離鎳鈷”的工藝處理廢高溫鈷鎳合金,用以制備電池級硫酸鈷,實驗確定了從廢高溫鎳鈷合金中浸出鎳、鈷的工藝條件,在綜合條件下鎳、鈷的浸出率分別為99.30%和97.67%,浸出渣中鎳、鈷質量分數平均為0.51%和0.44%。李進等[20]研究了從含高濃度鈷合金渣酸浸液中萃取脫除低濃度鈣,考察了Ca2+去除的影響因素,在35%皂化率和適當條件下Ca2+單級萃取率達到80%以上,通過3級逆流萃取Ca2+質量濃度降至1 mg/L以下,達到了生產高品質硫酸鈷產品所需料液對鈣離子的要求。陳亮[21]對鈷白合金和水鈷礦聯合高壓酸浸工藝進行了研究,實驗分為兩步:第一步將鈷白合金在常壓下進行一段浸出,第二步將一段浸出渣和水鈷礦在加壓下聯合酸浸,鈷和銅的浸出率都達到99%以上,浸出的硫酸鈷混合溶液經除雜可獲得電池級硫酸鈷。

1.5 以廢鈷催化劑為原料的生產工藝

目前工業上應用的含鈷催化劑包括鈷錳系催化劑、鈷鉬系催化劑、鈷鎳系催化劑、鈷釩系催化劑等。由于廢鈷催化劑種類不同,金屬含量有較大差異,必須有針對性地采用不同的處理工藝。處理廢鈷催化劑的方法主要有化學浸出和生物浸出等。

化學浸出主要有氨浸法、酸浸法、堿浸法等。首先將廢鈷催化劑進行焙燒處理,隨后用無機酸(HCl、H2SO4、HNO3等)或水溶性有機酸、氨水與廢鈷催化劑中的鈷、鎳等金屬在一定溫度、壓力條件下發生化學反應,生成可溶性鈷、鎳等的金屬鹽,除雜后即可獲得電池級硫酸鈷。何沁華等[22]采用氨-碳酸鹽法分離廢鈷錳催化劑渣浸出液中的鈷和錳,以鈷剩余率和錳沉淀率作為考核指標考察了碳酸鹽的種類等因素對鈷、錳分離效果的影響,結果顯示在最佳反應條件下氨-碳酸鈉、氨-碳酸銨、氨-碳酸氫銨3種溶液中錳的沉淀率均可達到100%,鈷的最大剩余率分別達到96.0%、99.8%和99.5%。王犇等[23]對廢鈷鉬系催化劑中金屬的回收進行了研究,開發了一種用于廢Co/Mo/γ-Al2O3催化劑的金屬全回收工藝。首先將催化劑在通空氣的情況下進行氧化燃燒以除去碳和硫,焙燒后樣品進行濃氨水多次浸取,得到的渣用硫酸溶解,加入硫酸銨分離出明礬,除去鋁雜質,再經濃縮除去鐵等雜質,可得到符合標準的硫酸鈷溶液,Co的浸出回收率達到90%以上。

生物浸出是利用微生物具有把固體化合物轉化為可提取物的能力,而使得廢鈷催化劑中的鈷、鎳等金屬得以富集回收。具有鈷催化劑溶解能力的微生物主要有氧化亞鐵硫桿菌、氧化硫硫桿菌等,但生物浸出法的最大缺點在于處理時間過長。

縮短濕法回收工藝流程以及降低干法回收能耗是今后廢鈷催化劑回收的發展方向。

1.6 以鈷中間品為原料的生產工藝

隨著高品位鈷礦石的日益減少,中低品位鈷礦石成為鈷行業原料的主流,但鈷礦石品位的降低將導致成本的提升,因此很多企業通過濕法冶煉將中低品位鈷礦石進行處理制備鈷中間品(粗氫氧化鈷、粗碳酸鈷等)以降低成本。鈷中間品的Cu、Zn、Fe、Mg、Ni等含量較高,酸溶后需對其除雜以制備電池級硫酸鈷。

用粗氫氧化鈷制備電池級硫酸鈷的工藝分為以下幾步:采用稀硫酸優溶除雜,還原浸出,氧化沉淀法除鐵、錳、砷,氟化沉淀法除鈣、鎂,P204萃取深度凈化除雜,P507萃取除鈉及分離鈷、鎳,制備出用于生產鋰鈷氧化合物的電池級硫酸鈷。李俊等[24]以氧化酸浸和化學沉淀除鐵、砷后得到的硫酸鈷溶液為原料,制備雜質含量低的硫酸鈷溶液。當氟化銨用量為1.8倍理論用量、反應溫度為60℃條件下,Ca、Mg去除率分別為98.51%、96.62%;P204萃取除Zn和Mn,在一定條件下Zn的去除率達到99.39%,Co的直收率為99.19%;P507萃取Co,采取5級逆流萃取,Co的萃取率達到99.72%,Ni的去除率為98.7%,萃取余液中Co的質量濃度僅為0.041 g/L,可用于制備純度很高的電池級硫酸鈷。

1.7 以含鈷電池廢料為原料的生產工藝

含鈷電池廢料的電池來源主要有廢舊鈷酸鋰電池和廢舊鎳鈷錳酸鋰電池兩種。含鈷電池廢料回收制備電池級硫酸鈷工藝分為物理處理和化學處理兩個過程。物理過程是廢舊鋰離子電池的前處理階段,主要包括機械分離、熱處理、機械化學等方法,將廢舊鋰離子電池正極材料剝離和分離;化學過程則是廢舊鋰離子電池正極材料的回收利用階段,主要包括酸浸、生物浸出、溶劑萃取、電化學處理等過程。

1)廢舊鈷酸鋰電池。廢舊鈷酸鋰電池正極材料回收工藝包括浸出和除雜兩步。浸出過程分為一步溶解法和兩步溶解法:一步溶解法直接采用酸浸出,將所有金屬溶解于酸中;兩步溶解法是先用堿浸出鋁回收,然后用酸浸出其他金屬氧化物。除雜的方法主要有溶劑萃取法、離子交換法、電化學沉積法等。除雜后的溶液或沉淀經進一步處理可得到電池級硫酸鈷。Chen等[25]采用濃度為2 mol/L的硫酸為浸取劑,2%(質量分數)的雙氧水為還原劑,在80℃下反應2 h,實現了金屬離子的浸出,隨后采用分步沉淀法和溶劑Mextral 5640H萃取劑實現了多種金屬離子的分離和提純。丁慧[26]對鋰離子電池正極廢料制備電池級硫酸鈷進行了研究。其根據鋰離子電池正極廢料的組成特點研究了鈷的回收過程,該過程包括有機溶劑浸洗、酸溶、水解除鐵、氫氧化鈉沉鈷和硫酸中和等步驟,最后得到符合化工行業標準的電池級硫酸鈷。

2)廢舊鎳鈷錳酸鋰電池。廢舊鎳鈷錳酸鋰的浸出工藝與廢舊鈷酸鋰的浸出工藝基本相似,區別在于浸出液的萃取工藝有較大差異。Weng等[27]采用熱處理、粉碎、堿浸取、硫酸浸取等步驟處理廢舊鎳鈷錳酸鋰電池,通過Na2S沉淀、D2EHPA溶劑萃取將硫酸鎳、硫酸鈷、硫酸錳分別回收。Nayl[28]采用Na-Cyanex 272試劑成功從廢舊鎳鈷錳酸鋰電池浸出液中分離 Mn2+、Co2+、Ni2+、Li+。 萃取前,先采用 20%的 Acorga M5640 在煤油中除去 Fe3+、Cu2+、Al3+等少量雜質離子,實現了金屬離子的高效分離。結果表明,用一種萃取劑在不同pH范圍內可以實現多種金屬離子的分離提純,Mn2+、Co2+、Ni2+在不同 pH 下被萃取分離,而Li+對pH不敏感。過渡金屬離子萃取時在有機相中以有機絡合態MA2·3HA形式存在,而Li+以有機絡合態MA·2HA形式存在。反萃后的鈷溶液雜質含量低于國家標準,可用于制備電池級硫酸鈷。

2 電池級硫酸鈷生產現狀

在中國規模不等的鈷冶煉廠不下40家,保守估計中國鈷鹽產能(金屬)在5萬t/a左右。中國鈷鹽生產廠家眾多,產能較大的企業有洛陽欒川鉬業集團股份有限公司、浙江華友鈷業股份有限公司、金川集團股份有限公司、廣東佳納能源科技有限公司、南京寒銳鈷業股份有限公司等。在中國,電池級硫酸鈷產量占鈷鹽市場的15%左右。中國電池級硫酸鈷主要生產廠家[5]及其所用原料情況見表1。

表1 中國電池級硫酸鈷主要生產廠家及其所用原料

3 總結

中國屬于鈷資源貧國,生產電池級硫酸鈷的含鈷原料多樣化,研究從各種復雜含鈷原料中回收鈷的工藝,不僅能夠有效利用各種鈷資源,而且可以緩解中國鈷缺乏的難題。

1)含鈷原料浸出工藝主要分為火法浸出、濕法浸出和微生物浸出3種。火法浸出通常用來處理復雜難溶含鈷原料,生產成本較高,對設備和工藝有較高要求;濕法浸出是目前常用的浸出含鈷原料的方法,包括常壓浸出和加壓浸出兩種,濕法浸出效率較高,浸出效果能滿足需求,處理工藝較為簡單,因此在生產中廣為應用;生物浸出含鈷原料的工藝是一種新興的處理方法,對含鈷原料的處理較為經濟,是未來處理含鈷原料的一個重要的研究方向。

2)工業上含鈷原料浸出液采用P204除雜-P507萃取分離鈷、鎳的工藝生產電池級硫酸鈷,其他除雜和萃取工藝目前還處于實驗階段。

3)含鈷原料的處理應注重各類原料的協同處理、不同工藝的交叉結合,流程短、浸出率高、綠色環保是未來技術的發展方向。