常減壓裝置換熱網絡的優化研發和應用

馬慧麗

(鎮海石化建安工程有限公司,浙江 寧波 315200)

某石化公司對150萬t/a一常裝置進行技術改造,按照輕質原油改造設計,采用常規普通換熱模式,原油換熱終溫偏低,裝置能耗和運行成本高。因此在裝置設計階段,對比普通換熱器方案和高效換熱器方案,從換熱網絡優化和減少裝置整體能耗、占地、投資等角度考慮,將原改造方案中的脫后原油換熱網絡和初底油換熱網絡改用高效換熱器,提高裝置整體經濟效益。

該裝置于2016年5月一次投料試車成功,生產出合格產品,這也是該類型高效換熱器在常減壓換熱網絡的首次全面應用。

1 高效換熱器技術特點

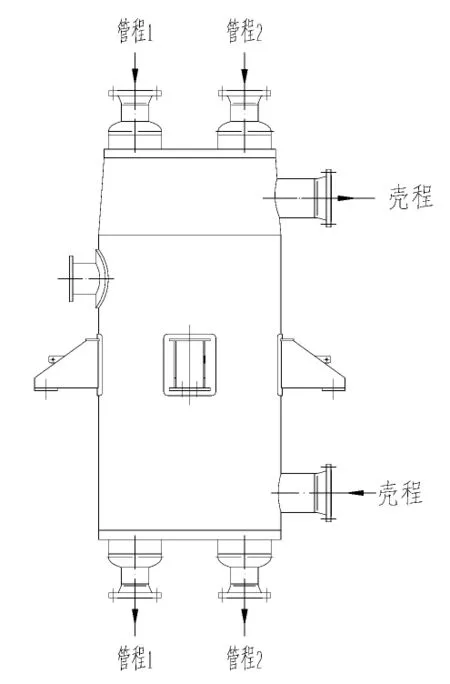

高效換熱器因其高效節能的特性已經廣泛應用于煉油、化工、空分、LNG、醫藥、軍工等多個領域。圖1為高效換熱器的典型外形結構,與普通換熱器相比,高效換熱器由于其內部特殊緊湊的換熱芯體結構,換熱效率高,能夠實現普通換熱器無法達到的熱端溫差;其抗垢性能強,管殼程不易發生堵塞;且1臺多股流高效換熱器內,可實現殼程原油與多種管程物料同時換熱,簡化換熱流程。以上設備特點為常減壓換熱網絡的優化工作提供了技術保障。

圖1 2股流高效換熱器的典型外形結構

2 換熱網絡優化方案

2.1 原改造方案

150萬t/a一常裝置原改造工藝設計煉制文昌原油(847 kg/m3),采用初餾塔+常壓塔工藝,常底重油為催化裂解裝置供料。換熱網絡設計方案皆采用傳統列管換熱器,數量較多,脫前原油換熱網絡約有12臺普通換熱器,脫后原油換熱網絡約有14臺普通換熱器,初底油換熱網絡約有3臺普通換熱器,配管復雜,占地面積大;傳統列管式換熱器換熱效率低,設計初底油去常壓爐的換熱終溫為292.5℃。

2.2 高效換熱器優化方案

由于裝置規模較小,根據原設計方案,換熱網絡全部采用普通列管換熱器,能耗較高。通過與業主、設計院的溝通交流,在原換熱網絡的基礎上,我公司用流程模擬軟件模擬出高效換熱器應用環境下的換熱流程,通過組合分配,得出最優化方案提高換熱終溫,降低裝置能耗,建立了目前常減壓領域里全新的換熱網絡。

(1)由于脫前原油雜質和泥垢較多,業主擔憂即便是高效換熱器也容易發生堵塞,因此業主決定保留脫前原油普通換熱器換熱網絡方案,其他原油換熱全部采用高效換熱器換熱流程方案。

(2)優化方案中存在四個非變量:脫前換熱網絡溫度不變、脫后原油進初餾塔溫度不變、初底油進常壓塔溫度不變以及所有熱流介質的起始和最終溫度不變。由于能量守恒,在熱流流量和溫度不改變的情況下無法提高原油換熱終溫,只能額外引入公用工程熱源。若是對全部換熱網絡進行改造,在夾點溫度下引入公用工程加熱器的設計違反了夾點技術基本設計原則。但由于脫前換熱網絡未參與優化,可以從閾值理論來論述低原油溫度下引入公用工程加熱器的合理性,因此在電脫鹽罐出口處增加一臺蒸汽預熱器預熱原油進高效換熱器的溫度。隨著原油進換熱器溫度的提高,對換熱器的換熱苛刻度要求也隨之提高,普通換熱器無法達到設計要求,更能體現高效換熱器的換熱性能。且一般在相同能耗條件下,低壓蒸汽價格低于燃料油價格,能耗費用降低。

(3)根據高效換熱器的技術特點,對整體換熱網絡進行整合再分配。此設計的核心和難點就是換熱介質的匹配度:冷流與多股不同熱流在熱負荷、進出口溫度和流量等因素上進行調節匹配,這直接關系著設備設計的可行性以及合理性。

我們經過多次模擬、調試原油與常底重油、常三線、常二中等各熱物流在換熱過程中的中間溫位匹配度,以及調試后的設備設計可行性,最終用3臺多股流高效換熱器E204(初底油-常三線、常底換熱器)、E209(脫后原油換熱器Ⅰ)、E211(脫后原油換熱器Ⅱ)替換了脫后原油換熱網絡和初底油換熱網絡中15臺普通換熱器,如圖2、圖3。在這3臺換熱器內,殼程原油與2~3股管程熱流同時換熱,從根本上減少了換熱器數量和裝置占地面積,簡化了設備配管工作。

圖2 E209和E211現場照片

圖3 E204現場照片

(4)通過上述設計整合,最終設計初底油去常壓爐溫度從292.5℃提高至297.5℃。

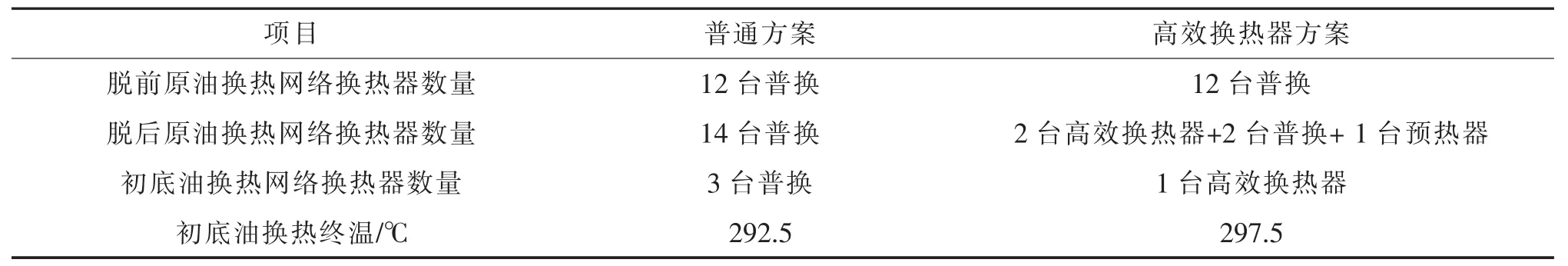

普通換熱方案和高效換熱器優化方案對比見表1。

表1 方案對比

3 換熱網絡運行效果

3.1 標定數據

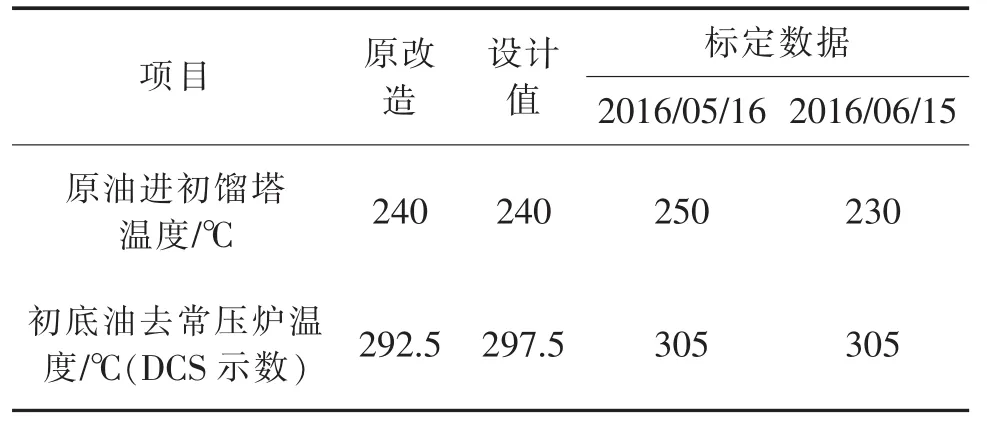

該裝置在2016年5月16日及6月15日分別進行兩次滿負荷標定,由于這是多股流高效換熱器在常減壓領域首套換熱網絡優化方案的實施裝置,故對其運行效果重點關注。標定期間,設備運行良好,滿足設計要求,換熱終端關鍵數據見表2。

表2 換熱終端關鍵溫度

標定數據顯示,采用新的換熱網絡模組形式,初底油的換熱終溫實際應用效果為305℃,比初版普通換熱器改造方案的換熱終溫提高了約12.5℃。根據標定結果核算裝置能耗,150萬t/a一常裝置在使用高效換熱器優化的換熱網絡后,在換熱終溫方面實際節約燃料消耗約640萬元/a,為裝置創造巨大的經濟效益。

3.2 長周期運行

截止目前,該裝置已投用32個月,期間共經歷兩次開停工,3臺高效換熱器運行良好。

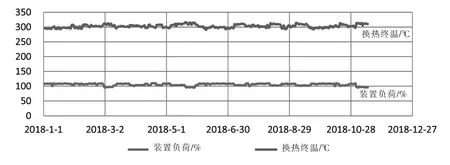

(1)圖4為裝置2018年初底油換熱終溫趨勢圖,裝置負荷長期處于110%,換熱終溫一般在300℃~315℃之間,優于設計要求。根據2018年12月停工前均溫在313.7℃計算,換熱終溫方面實際節約燃料消耗約1173.2萬元/a,大大降低裝置能耗。相較于一般加工輕質原油且無減壓流程的原油分餾裝置,該裝置已處于較為先進的水平。

(2)高效換熱器運行平穩,大大降低了裝置對設備在運行期間的操作調節工作以及檢修維保費用。

根據目前裝置的實際運行和維護情況,該3臺設備的投資成本不到一年就已經完全收回,并在節能和設備免維護上繼續為企業創造經濟效益。

圖4 2018年初底油換熱終溫趨勢圖

4 結語

(1)根據長周期實際運行情況,采用3臺高效換熱器初底油去常壓爐溫度在300℃~315℃之間,每年以巨大的節能經濟效益為企業節能降耗做出貢獻。

(2)150萬t/a一常改造裝置的良好穩定運行,成為高效換熱器優化常減壓換熱網絡、降低裝置能耗、提高裝置經濟效益的典型案例;取代了原先需要多臺原油與單一介質換熱的單股流普通換熱器,從根本上減少了換熱器數量,降低設備投資,節省裝置的占地面積,簡化現場配管、操作等工作,也減少了許多普通換熱器因泄漏堵塞而引起的維護工作;證明高效換熱器優化常減壓換熱網絡應用效果不僅局限于理論可行性,可在眾多常減壓裝置推廣應用。