往復式壓縮機連桿大頭瓦監測系統的研制與應用

劉 桂,李西銀,張林治

(安徽晉煤中能化工股份有限公司 安徽臨泉 236400)

0 前言

大型往復式壓縮機是化工生產中的關鍵動力設備。近年來,隨著裝備制造業的發展和各生產企業生產能力的持續擴大,壓縮機制造也日趨向大推力、多列氣缸發展,目前國內已經出現784.5 kN(80 000 kgf)活塞力、七列活塞的大型活塞式壓縮機,壓縮機的安全、穩定運轉對提高生產效率、降低消耗顯得越來越重要。在壓縮機日常運行過程中,經常因連桿大頭瓦故障發現不及時而出現燒瓦現象,嚴重時曲軸抱軸、燒毀,造成巨大損失。其主要原因之一就是連桿大頭一直繞曲軸軸線做圓周運動,無法像主軸瓦一樣建立固定監測點,即連桿瓦的運行監測一直是個技術盲區。

對于連桿瓦運行狀態的監測,傳統方法是依靠操作人員和維修人員定期聽、看、摸、手動測量,存在很大的局限性,對操作人員和維修人員的經驗和責任心要求很高,而且故障在2個巡檢周期之間隨時都有可能發生。一般的對策就是隨壞隨修,比較好的方法是定期更換連桿瓦,但既不經濟又會縮短壓縮機有效生產時間。

建立連桿瓦實時監測預警系統,在故障發生之時及時發現,在故障惡化之前及時消除,對于生產裝置的安全、穩定、長周期運行及降低生產成本具有十分重要的現實意義。

1 研制思路

往復式壓縮機曲柄連桿機構使用的滑動軸瓦都屬于液體動壓潤滑軸承,工作時,靠油泵輸送的潤滑油的動壓力形成油膜隔開兩摩擦表面并承受載荷,油膜不僅可以承受載荷,減少摩擦甚至實現油的內摩擦,而且不斷帶走因摩擦產生的熱量。軸瓦損壞主要表現為合金點蝕、松脫、剝落,引起軸瓦損壞的因素主要有潤滑油黏度、安裝對中精確程度、軸頸與軸瓦加工精度、配合間隙、軸承與軸頸的寬徑比、壓縮機負荷等。壓縮機各運動部件之間都有可靠的連接和配合間隙,當機件出現松動(如活塞桿連接螺母或十字頭連接法蘭松動)或配合間隙增大(如連桿大小頭瓦配合間隙、十字頭銷與十字頭配合間隙增大)時,則會改變軸承的動力特性,引起轉子運轉不穩定,并且在過臨界轉速時振動峰值非常大,導致動靜件之間發生摩擦并發出異常聲響,機組振動隨之加劇[1]。

安徽晉煤中能化工股份有限公司各生產系統共有大型往復式壓縮機20余臺,根據日常維護、檢維修、故障判斷處理方面積累的經驗,在壓縮機曲柄連桿機構出現故障時,故障發生部位的溫升一般都較大,甚至有灼熱感。溫升的主要原因:軸承出現故障后,合金出現塊狀剝落,剝落的合金斑塊顆粒不會全部被循環液壓油帶走,部分合金斑塊顆粒夾雜在軸承間隙內,從而改變了軸瓦與曲軸的配合間隙,造成潤滑面急劇摩擦,產生大量的摩擦熱,而摩擦熱又加熱了循環油及連桿體,在連桿瓦繞曲軸旋轉的情況下,高熱循環油在離心力的作用下被甩至曲軸箱大蓋和其他部位,其運動軌跡基本是固定不變的。因此,通過捕捉循環油油溫就可以監測軸承的運行情況。

2 具體實施措施

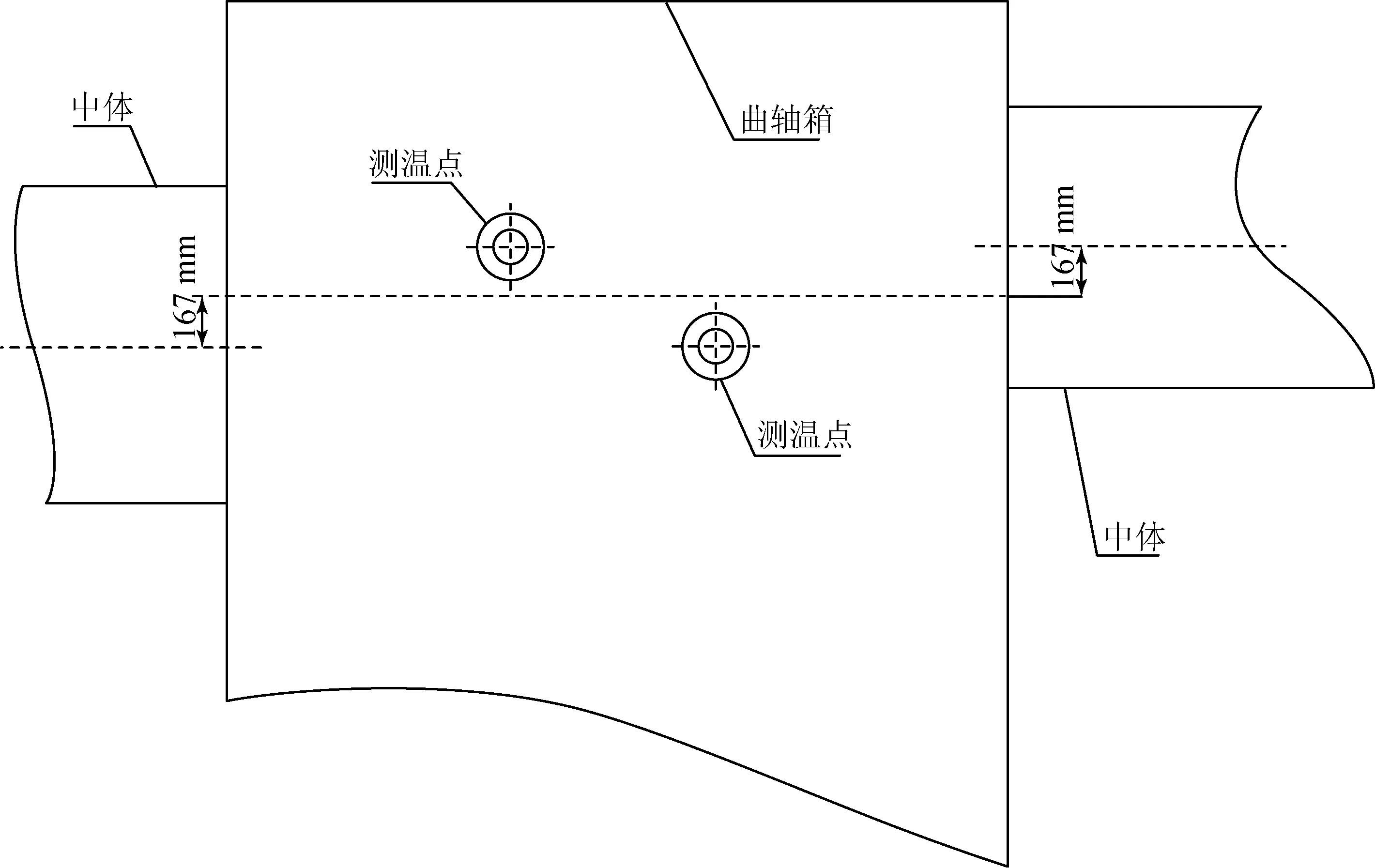

(1)如圖1所示,最初采用手槍式測溫槍測量曲軸箱大蓋上相鄰2列連桿溫升最高點,結果發現:當2列連桿溫升相近或保持一定溫差值時,軸瓦運行正常;當2列連桿溫升發生變化時,停機檢查,軸瓦都不同程度出現了損壞,驗證了通過測量溫度變化以判斷軸瓦運行情況的可行性。

圖1 最佳測溫點的選擇示意

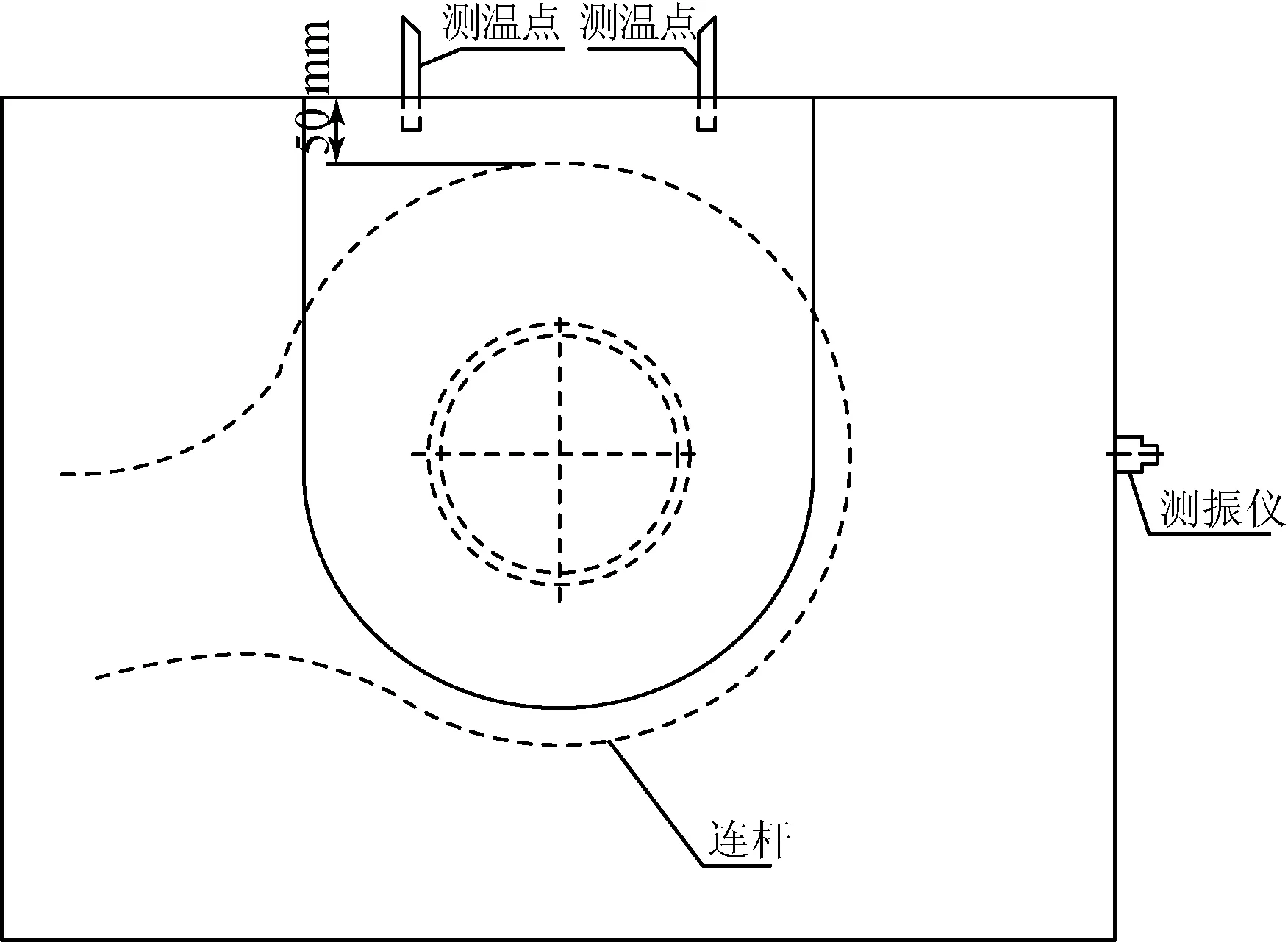

圖2 測溫點安裝深度示意

(2)加裝鎧裝鉑電阻[2]。循環油甩至曲軸箱大蓋底部,經過熱傳導,熱量不同程度出現擴散,僅測量曲軸箱大蓋溫度,還無法直觀反映軸瓦運行情況,測量的靈敏性和準確性大打折扣。通過測量計算,在曲軸箱大蓋頂部對稱2列活塞中心與曲軸箱列向中心間隔167 mm處,即相鄰2列連桿溫升最大點打孔、攻絲,然后加裝鎧裝鉑電阻,直接測量油溫變化。鎧裝鉑電阻型號為PT100,鉑電阻插入深度不超過50 mm(圖2),超過此數值,連桿會與電阻發生碰撞。電阻量程設定為0~100 ℃,測量結果通過導線引入操作儀表盤直接顯示,并可以設定危險報警值及時預警。鎧裝鉑電阻直接測量的是從連桿大頭出來的循環油油溫,使靈敏性提高至最大,每次軸瓦出現故障都能被及時發現,避免了故障的惡化。

一般相鄰2列連桿在負荷和其他工況出現變化時,連桿大頭油溫并不一定相等,略有差別,判斷故障的依據就是溫差變化的相對值。以6M50氫氮氣壓縮機為例,連桿大頭油溫及溫差如表1所示。

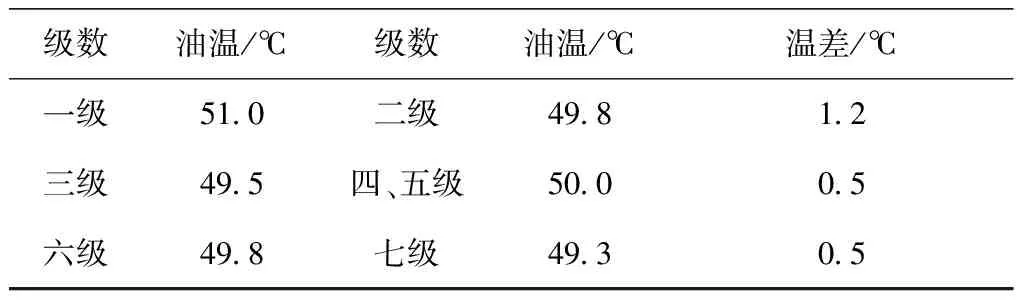

表1 6M50氫氮氣壓縮機連桿大頭油溫及溫差

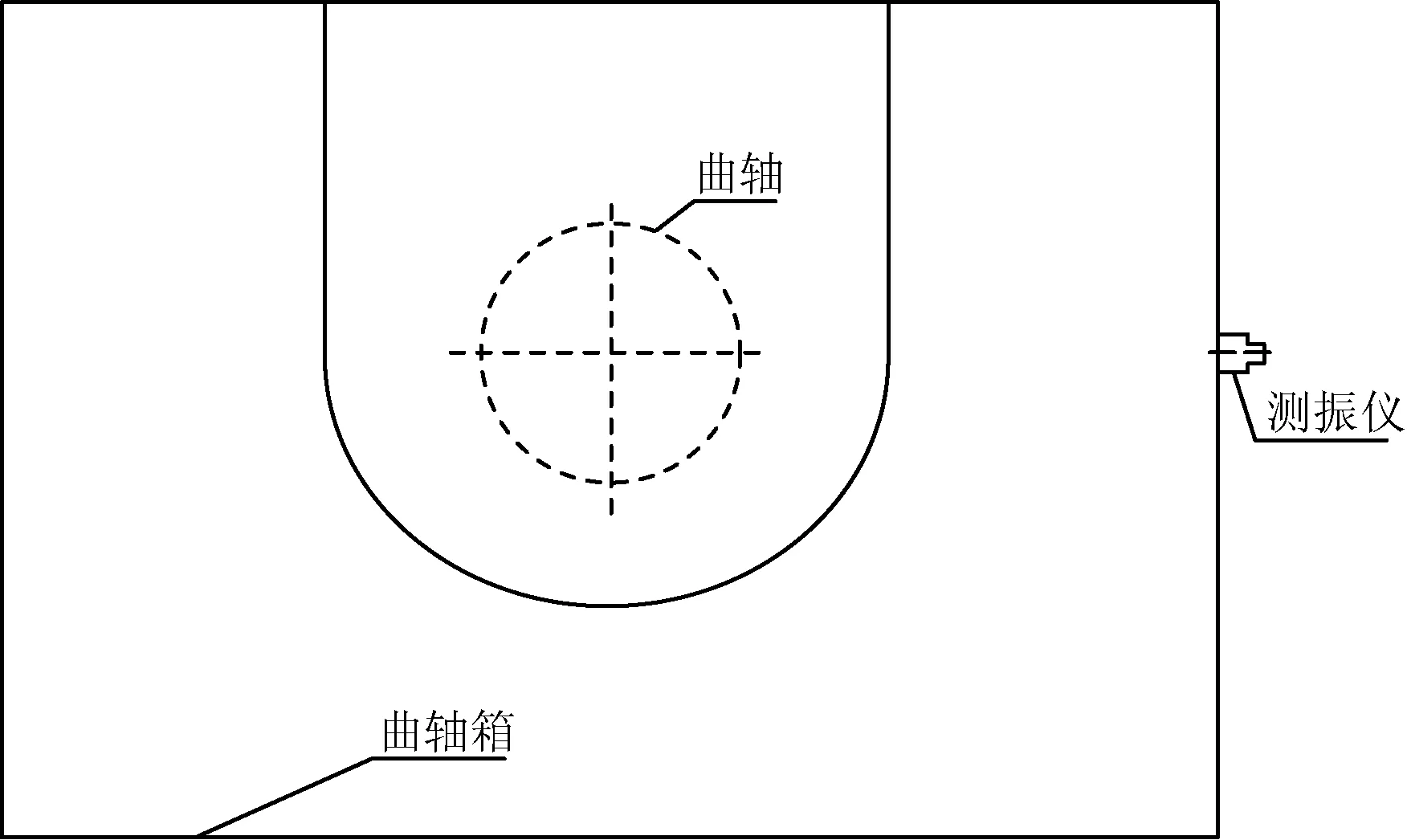

(3)加裝振動變送器(測振儀)。如圖3所示,振動變送器固定在曲軸箱側面,在對應列活塞中心位置,高度在曲軸軸心水平位置。每列連桿可各加裝1只振動變送器,也可根據用戶要求選擇活塞力較大的級列加裝。振動變送器測量范圍:振動速度有效值0~20 mm/s,工作溫度-30~80 ℃。與鎧裝鉑電阻相同,振動速度有效值通過導線接入操作儀表盤直接顯示,同樣可以設定危險報警值及時預警。

圖3 振動變送器(測振儀)安裝位置示意

3 應用效果

目前,安徽晉煤中能化工股份有限公司已對12臺4M50和6M50型氫氮氣壓縮機進行了增設連桿大頭瓦監測預警系統的改造,在壓縮機運行過程中能及時有效地監測到連續繞軸運轉的壓縮機連桿大頭瓦的使用情況,并在故障惡化前及時預警,通過聯鎖裝置可以實現及時停機,避免抱軸、燒瓦等惡性事故的發生,切實保障壓縮機安全穩定運行,使設備維護費用降至最低。以1#合成氨系統10#和11#6M50型氫氮氣壓縮機為例,2臺壓縮機自2012年底投運以來,由于諸多因素的影響,一段和二段連桿大頭瓦頻繁燒瓦,每年更換大頭瓦的費用高達12萬元以上(每副大頭瓦的更換費用平均在3 000元左右)。2015年底,這2臺壓縮機實施連桿大頭瓦監測預警系統改造后,連桿大頭瓦使用壽命提高至120 d以上,2016年至今平均每年的大頭瓦更換費用不到4萬元。