轉子發(fā)動機點火與噴油正時控制策略研究

吳 超 魏民祥 劉 銳

(南京航空航天大學能源與動力學院 江蘇 南京 210016)

引言

轉子發(fā)動機的工作循環(huán)與傳統(tǒng)的四沖程往復式活塞發(fā)動機相同,都是由進氣行程、壓縮行程、作功行程和排氣行程組成。轉子發(fā)動機轉子的旋轉運動直接轉化為曲軸的旋轉運動,取消了傳統(tǒng)往復式發(fā)動機的活塞直線運動,擺脫了因活塞往復運動而引起的往復慣性力的影響,轉速可以大幅度地提高,運行平穩(wěn),振動噪聲較小。轉子發(fā)動機由于沒有曲柄連桿機構和氣門機構,結構簡單,維修方便,體積小,質(zhì)量輕。與同功率往復式活塞發(fā)動機相比,升功率是后者的一倍[1-3]。在發(fā)動機轉速相同時,轉子發(fā)動機的進氣行程和作功行程時間更長,這就使得發(fā)動機的進氣更為充分,作功密度更高,輸出功率更大,功重比高[4]。由于上述優(yōu)點,轉子發(fā)動機在航空領域具有獨特的優(yōu)勢,某些型號無人機上使用其作為動力源,許多增程式電動汽車上也運用轉子發(fā)動機作為增程器[5-8]。

國外轉子發(fā)動機電控系統(tǒng)研究早已開展,美國RPI公司在美國航天局(NASA)的支持下,研制了適合燃燒多種燃料的電控轉子發(fā)動機;英國UVA公司研制出適合無人機系統(tǒng)使用的電控轉子發(fā)動機;日本馬自達公司已將轉子發(fā)動機成熟運用到公司的產(chǎn)品中,動力性能毫不遜色于傳統(tǒng)發(fā)動機。

國內(nèi)化油器式轉子發(fā)動機早已有研制,但是對于轉子發(fā)動機電控系統(tǒng)的研究還處于初步階段,可供查閱的資料較少。江蘇大學潘劍鋒等人建立了轉子發(fā)動機的三維模型,運用仿真軟件研究了點火參數(shù)和噴油參數(shù)對轉子發(fā)動機燃燒性能的影響[2,9]。南京航空航天大學湯廷孝等人研制了適合轉子發(fā)動機的燃油噴射系統(tǒng)并且通過試驗驗證了該系統(tǒng)的可行性[10]。北京工業(yè)大學蘇騰等人研究了氫燃料轉子發(fā)動機的性能,并與汽油轉子發(fā)動機性能進行了對比[1,4,11]。國內(nèi)僅機械研究院吳進軍對于轉子發(fā)動機電控單元(electronic control unit,ECU)進行了研制,將高壓共軌燃油噴射系統(tǒng)運用到柴油轉子發(fā)動機上,系統(tǒng)地進行了轉子發(fā)動機ECU研究和匹配試驗[12]。

轉子發(fā)動機燃燒室結構與傳統(tǒng)的活塞式發(fā)動機不同,轉子發(fā)動機燃燒室為扁平狹長型[13-19],這種燃燒室形狀使得燃燒室內(nèi)的氣流速度遠遠大于火焰?zhèn)鞑ニ俣龋⑶覠o法使燃料與空氣較好地混合,并且火焰在傳播過程中容易出現(xiàn)淬熄而導致燃燒室內(nèi)的窄通道內(nèi)殘留大量的未燃烴。基于上述原因,這就需要優(yōu)化轉子發(fā)動機點火系統(tǒng)的設計和控制。在相同轉速下,轉子發(fā)動機的點火噴油頻率是四行程往復式活塞發(fā)動機的兩倍,這就對轉子發(fā)動機燃油系統(tǒng)及點火系統(tǒng)的動態(tài)響應以及對發(fā)動機控制系統(tǒng)的實時性和準確性提出更高的要求[20]。針對轉子發(fā)動機的工作原理,發(fā)動機ECU在控制邏輯以及時刻上與傳統(tǒng)往復式活塞發(fā)動機有一定的區(qū)別[12]。因此,研究轉子發(fā)動機電控單元的控制策略具有重要的理論意義與工程實用價值。

本文針對某型小排量汽油轉子發(fā)動機,該轉子發(fā)動機排量為294 mL,額定轉速為7 100 r/min,額定功率35.8 kW,研制適合該轉子發(fā)動機的ECU。在此基礎上著重研究轉子發(fā)動機ECU軟件控制策略,包括ECU的軟件正時、噴油點火控制策略和雙轉速冗余診斷策略,通過半物理仿真試驗和發(fā)動機臺架試驗驗證所設計控制策略的有效性。

1 電控單元總體設計

轉子發(fā)動機電控系統(tǒng)主要由3部分組成:傳感器、電控單元和執(zhí)行器。所需要的傳感器主要是曲軸位置傳感器、進氣壓力傳感器和進氣溫度傳感器。執(zhí)行器主要是噴油器和電感點火線圈。本文圍繞雙路曲軸位置傳感器對ECU控制策略進行研究。

1.1 電控單元設計

轉子發(fā)動機運行控制需要輸入多路傳感器信號和輸出多路控制信號到執(zhí)行器,本文選用16位高性能微控制器MC9S12XD256作為電子控制系統(tǒng)的核心,設計了轉子發(fā)動機的ECU,如圖1所示。MC9S12XD256擁有多個用于采集外部傳感器信號和輸出控制信號的I/O口,主頻最大可以達到40 MHz,完全滿足轉子發(fā)動機控制系統(tǒng)實時性和準確性的要求。

圖1 轉子發(fā)動機ECU框圖

1.2 曲軸位置傳感器

本文采用的是霍爾式曲軸位置傳感器,如圖2所示。霍爾式傳感器采用全密封結構,防潮防塵性能好,工作壽命長,響應快,能夠滿足轉子發(fā)動機高轉速控制需要。

圖2 霍爾式曲軸位置傳感器示意圖

發(fā)動機轉速信號由一個信號盤和兩個完全相同的霍爾式曲軸位置傳感器產(chǎn)生。信號盤圓周上分布有一個凹坑和一個凸臺,凹坑深度約為8 mm,凹坑和凸臺各占圓周180°平均分布。當凸臺接近時,接近開關輸出低電平,當凹坑接近時,輸出高電平。發(fā)動機上裝有2個曲軸位置傳感器,2個傳感器的安裝位置是水平對置,做轉速信號冗余設計。轉子發(fā)動機曲軸旋轉一周,曲軸位置傳感器產(chǎn)生2個互補的方波信號,作為轉速信號輸入到ECU中。

2 正時控制策略

轉子發(fā)動機ECU控制策略主要包括3個部分:軟件正時、噴油點火正時、故障診斷策略。軟件正時是控制轉子發(fā)動機噴油正時和點火正時的基礎。本文對轉子發(fā)動機正時控制是基于對兩路互補轉速信號的處理實現(xiàn)的,轉子發(fā)動機曲軸每旋轉一周,在固定的曲軸轉角處產(chǎn)生兩個互補的方波信號,ECU對這兩個信號采用了輸入捕捉功能,轉子發(fā)動機控制策略如圖3所示。

2.1 軟件正時

軟件正時是指ECU根據(jù)發(fā)動機上各種傳感器采集的信號,獲取當前發(fā)動機曲軸的運行位置,輸出相應的控制信號。軟件正時是實現(xiàn)噴油脈寬和噴油正時、點火充磁脈寬和點火正時精確控制的基礎。從圖4可以看出兩路曲軸位置傳感器輸出信號示意圖。因為轉子發(fā)動機不同于傳統(tǒng)往復式活塞發(fā)動機有明確的上止點定義,所以本文中將轉子發(fā)動機壓縮行程缸內(nèi)容積最小的位置定義為轉子發(fā)動機的上止點,曲軸位置傳感器的安裝位置是和上止點位置相關的,轉子發(fā)動機上止點位置距離曲軸位置傳感器產(chǎn)生中斷信號位置為70°曲軸轉角。曲軸位置傳感器每隔360°產(chǎn)生一個轉速信號,不能滿足精確控制的需要,需要用軟件延時的方式來處理[21-22]。

圖3 轉子發(fā)動機控制策略框圖

2.2 噴油正時和點火正時

本文采用的曲軸位置傳感器產(chǎn)生中斷信號間隔360°,油壓調(diào)節(jié)器調(diào)節(jié)油壓至0.3 MPa左右。如果每次都在產(chǎn)生中斷信號處噴油,當發(fā)動機轉速變化時,由噴油器噴射進入發(fā)動機的燃油不能較好地與空氣混合,導致發(fā)動機燃燒狀態(tài)惡化。為此,本文從軟件優(yōu)化方面入手,運用軟件延時的方法,實現(xiàn)對噴油正時和點火正時的精確控制。具體實現(xiàn)過程見式(1)和式(2),圖4所示為轉子發(fā)動機點火噴油正時控制示意圖。

圖4中βInj為噴油提前角,(°);βig為點火提前角(°)。α為傳感器產(chǎn)生的轉速信號所對應的曲軸位置與轉子發(fā)動機上止點位置的固定角度;Td1為噴油延遲時間,s;Td2為點火延遲時間,s;Tinj為噴油脈寬,s;Tig為點火充磁脈寬,s。其中βinj,βig,Tinj,Tig為已知。根據(jù)不同轉速和節(jié)氣門下的點火提前角和噴油提前角對應的延時角度可以算得對應的延時時間Td1和Td2,s。

當ECU檢測到曲軸位置傳感器轉速信號后,設當前發(fā)動機轉速n(r/min),所以:

Td1決定噴油器開啟時刻,Td1時間過小,噴油器過早噴射,噴油器噴出的燃油會在進氣道上凝結,不能進入發(fā)動機燃燒室;Td1時間過大,噴油器在進氣口打開之后噴射,會導致一部分燃油在進氣口關閉之后噴射。噴油器噴油動作要在進氣口剛好打開之前結束,這樣才能使燃油與空氣在進氣道內(nèi)充分混合,進入發(fā)動機燃燒室,隨著發(fā)動機轉速的提高,噴油提前角也相應地增大,才能滿足發(fā)動機運行需要。Td2決定轉子發(fā)動機點火充磁開始時刻,充磁結束后火花塞放電點火。隨著發(fā)動機工況的變化,當發(fā)動機負荷一定時,點火提前角隨著轉速的提高而增大;當發(fā)動機轉速一定時,點火提前角隨著負荷的增加而減小。當點火提前角過大時,發(fā)動機會產(chǎn)生爆震;當點火提前角過小時,發(fā)動機會產(chǎn)生后燃。

圖4 轉子發(fā)動機噴油點火正時控制示意圖

2.3 曲軸位置傳感器冗余設計與故障診斷

本文采用單轉速信號正時控制策略,容易實現(xiàn),沒有復雜的信號邏輯處理過程。ECU是根據(jù)曲軸位置傳感器信號來對發(fā)動機進行精確控制,為保證測量轉速功能的可靠性,本文采用兩路曲軸位置傳感器,做雙路冗余轉速設計[23],提出故障診斷方法。兩路曲軸位置傳感器輸出互補的方波信號,同時輸入到發(fā)動機ECU中,一路輸入捕捉上升沿,一路輸入捕捉下降沿,雙路冗余測速算法以第一路信號為主,即以捕捉上升沿一路為主,另一路為備用。兩路使用相同的曲軸位置傳感器,ECU上兩路測速通道使用相同的硬件電路,用Sij表示第i個通道在j時刻的測量值。若某個測速通道出現(xiàn)故障,不管是曲軸位置傳感器、ECU上的硬件電路有問題,都應該反映在該通道測量轉速值異常上,通過分析測量值,可以判斷哪路測速通道產(chǎn)生故障,并對故障狀態(tài)進行判斷。通道1的測量值為S1j(r/min),通道2的測量值為S2j(r/min)。

在ECU軟件程序中要限制發(fā)動機轉速在某一上限值Smax,防止因故障而出現(xiàn)發(fā)動機轉速突然上升失控,即轉速測量值有:

在程序中設定一個判斷閥值P1,Smax

若一路測速通道的轉速測量值為0,另一通道的轉速測量值不為0,為一正常值,即:

該現(xiàn)象出現(xiàn)且持續(xù)一定的時間,那么程序中即可判斷該通道發(fā)生信號丟失故障。當兩路測速通道測量值都為0時,則程序中應該立刻斷油斷火,停機檢查,檢查傳感器是否損壞,ECU硬件電路是否損壞等。

當發(fā)動機節(jié)氣門開度一定時,發(fā)動機運行在穩(wěn)定工況,轉速測量值的變化有一定限值P2,當發(fā)動機運行在穩(wěn)定工況時,轉速測量值超過限值P2,即:

該現(xiàn)象出現(xiàn)并且持續(xù)一段時間,則可以判斷測速通道i發(fā)生故障,程序中棄用該通道測量值,以另一通道測量值為準。

3 試驗驗證

3.1 仿真試驗

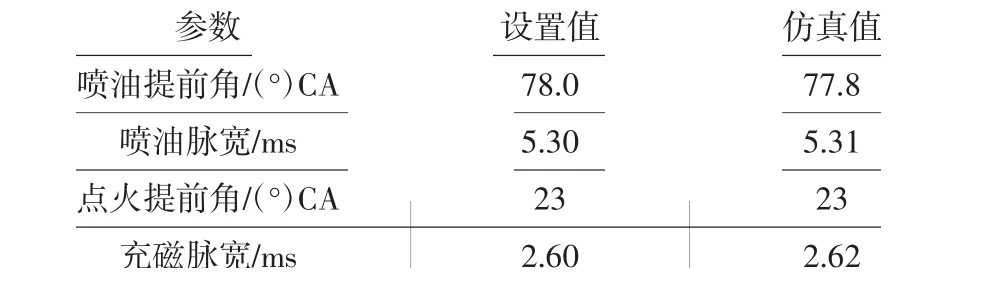

為了驗證所設計轉子發(fā)動機ECU控制策略的準確性與可行性,需要對ECU進行硬件在環(huán)半物理仿真試驗,硬件半物理仿真平臺主要包括信號發(fā)生器、電控系統(tǒng)、執(zhí)行器、測控軟件等。本文選取了2個典型工況進行驗證,分別是轉速為2 500 r/min,節(jié)氣門開度為10%工況,轉速為4 500 r/min,節(jié)氣門開度為50%工況,分別列出這兩個工況下的仿真試驗結果,程序里寫入的噴油MAP、點火MAP、點火提前角MAP和噴油提前角MAP值與實際試驗仿真值見表1、表2。

表1 2 500 r/min、10%參數(shù)設置值與仿真值對比

表2 4 500 r/min、50%參數(shù)設置值與仿真值對比

仿真試驗結果如圖5~圖8所示,縱坐標為電壓(V),橫坐標為時間(ms),圖中通道2均為轉速信號。

圖5 2 500 r/min噴油信號與轉速信號相位

圖6 2 500 r/min點火信號與轉速信號相位

圖7 4 500 r/min噴油信號與轉速信號相位

圖8 4 500 r/min點火信號與轉速信號相位

表1、表2第一列為寫入到ECU噴油MAP、點火MAP、噴油提前角MAP、點火提前角MAP中的理論值,第二列為半物理仿真時ECU的輸出值。上止點位置距離轉速傳感器產(chǎn)生中斷信號位置是70°曲軸轉角,當轉速為2 500 r/min,節(jié)氣門開度為10%時,由圖5、圖6所示,測得噴油信號上升沿與轉速信號上升沿之間相差0.52 ms,轉換為當前轉速下上止點前的曲軸轉角77.8°CA,噴油提前角實際值與理論值絕對誤差為0.2°CA,相對誤差為0.2%。測得噴油脈寬實際值與理論值絕對誤差為0.01 ms,相對誤差為0.2%。點火提前角實際值與理論值相同。測得點火充磁脈寬實際值與理論值絕對誤差為0.02 ms,相對誤差為0.8%。

同理,當轉速為4 500 r/min,節(jié)氣門開度為50%時,從圖7、圖8可以看出,噴油提前角實際值與理論值絕對誤差為0.5°CA,相對誤差為0.4%。噴油脈寬實際值與理論值絕對誤差為0.01 ms,相對誤差為0.2%。點火提前角實際值與理論值絕對誤差為0.2°CA,相對誤差為0.9%。點火充磁脈寬實際值與理論值絕對誤差為0.01 ms,相對誤差為0.8%。

由上述分析可知,自主設計的轉子發(fā)動機ECU能夠在不同工況下準確控制點火提前角、噴油提前角、噴油脈寬及點火充磁脈寬,誤差均在1%以下。時序控制正確,并且設計的轉子發(fā)動機ECU控制策略準確可行。

3.2 臺架試驗

為了進一步驗證所設計ECU硬件系統(tǒng)、軟件系統(tǒng)的有效性,以及設計的轉子發(fā)動機控制策略的正確性與可靠性,本文搭建了轉子發(fā)動機試驗臺架,結構如圖9所示。

圖9 轉子發(fā)動機臺架示意圖

發(fā)動機的臺架試驗設備及儀器如表3和表4所示,包括110 kW級電渦流測功機、溫度傳感器、壓力傳感器、空燃比傳感器等,利用發(fā)動機測控系統(tǒng),完成轉子發(fā)動機動力性能參數(shù)采集。

表3 發(fā)動機試驗測試設備

表4 中成測功機CWF110G設備參數(shù)

在環(huán)境溫度為24℃,大氣壓力為0.1 MPa下進行發(fā)動機啟動試驗,轉子發(fā)動機節(jié)氣門從0%慢慢開到100%最大,轉子發(fā)動機轉速從怠速2 500 r/min升至7 100 r/min,通過測功機記錄轉子發(fā)動機各個工況下的功率和轉矩,結果如圖10所示,由圖可知,使用自主設計的ECU進行試驗,轉子發(fā)動機運轉平穩(wěn),具有良好的動力性。

圖10 轉子發(fā)動機臺架試驗動力性圖

4 結論

本文針對汽油轉子發(fā)動機,對轉子發(fā)動機ECU控制策略進行了研究,主要研究內(nèi)容與結論如下:

1)研制了轉子發(fā)動機ECU,針對兩路曲軸位置傳感器,設計了發(fā)動機ECU單轉速信號控制策略,實現(xiàn)對轉子發(fā)動機噴油點火時序的精確控制。

2)進行了雙路轉速信號冗余設計,提出一種轉速冗余故障診斷方法,提高轉子發(fā)動機ECU可靠性。

3)進行了ECU半物理仿真試驗和臺架試驗,驗證ECU控制策略及算法的有效性和穩(wěn)定性,試驗表明:自主開發(fā)的轉子發(fā)動機ECU使發(fā)動機運轉平穩(wěn),設計的控制策略準確可靠。