排氣再循環(huán)對燃用含氧燃料柴油機性能影響研究*

王偉超 韓繼光 蔣超宇 單福磊 高勝松

(1-云南農(nóng)業(yè)大學(xué)機電工程學(xué)院 云南 昆明 650201 2-云南機電職業(yè)技術(shù)學(xué)院3-沈陽理工大學(xué)環(huán)境與化學(xué)工程學(xué)院)

引言

在環(huán)境問題和能源危機背景下,世界各國的科研機構(gòu)都在積極開發(fā)代用燃料。將生物柴油、乙醇和柴油按一定比例配制成的含氧燃料,與柴油的理化特性相似,可以直接在柴油機上應(yīng)用[1]。

排氣再循環(huán)技術(shù)可以有效地降低柴油機NO x排放[2-3]。為了綜合研究含氧燃料和排氣再循環(huán)技術(shù)之間的相互影響機制,國內(nèi)外學(xué)者在此方面進行了諸多研究。研究結(jié)果表明:排氣再循環(huán)技術(shù)與含氧燃料技術(shù)相結(jié)合,可以同時降低顆粒物和NO x排放[4-6];當(dāng)不改變發(fā)動機的結(jié)構(gòu)和電控參數(shù)時,與燃用純柴油相比,燃用含氧燃料發(fā)動機的動力性有所下降,經(jīng)濟性得到改善,碳煙排放量降低[7]。

在高原環(huán)境下,氣壓降低和空氣密度減小,使發(fā)動機的進氣壓力降低,進氣量減少,從而使發(fā)動機的經(jīng)濟性、動力性、可靠性以及排放情況都受到影響。研究結(jié)果表明,運行在高原地區(qū)的增壓柴油機,采用排氣再循環(huán)技術(shù)后,在柴油機的各個負(fù)荷區(qū)域,排氣再循環(huán)率對排氣中煙度均有較大影響。而且采用排氣再循環(huán)會導(dǎo)致運行在不同海拔下的增壓柴油機經(jīng)濟性以及煙度排放存在差異[8-9]。

綜合分析已有的研究成果,含氧燃料結(jié)合排氣再循環(huán)技術(shù)具有改善柴油機高原環(huán)境排放情況的潛力,但這方面的研究卻不多。實驗使用滿足國Ⅳ排放標(biāo)準(zhǔn)的柴油機,在柴油機試驗臺架上,通過對進排氣壓力的控制,研究了高原環(huán)境和模擬平原環(huán)境下,排氣再循環(huán)技術(shù)對燃用含氧燃料柴油機性能的影響[9]。研究結(jié)果是對解決柴油機在高原地區(qū)運行時的排放難題的積極探索,也對含氧燃料和排氣再循環(huán)技術(shù)

在高原地區(qū)的應(yīng)用有一定的參考意義。

1 材料與方法

1.1 試驗設(shè)備

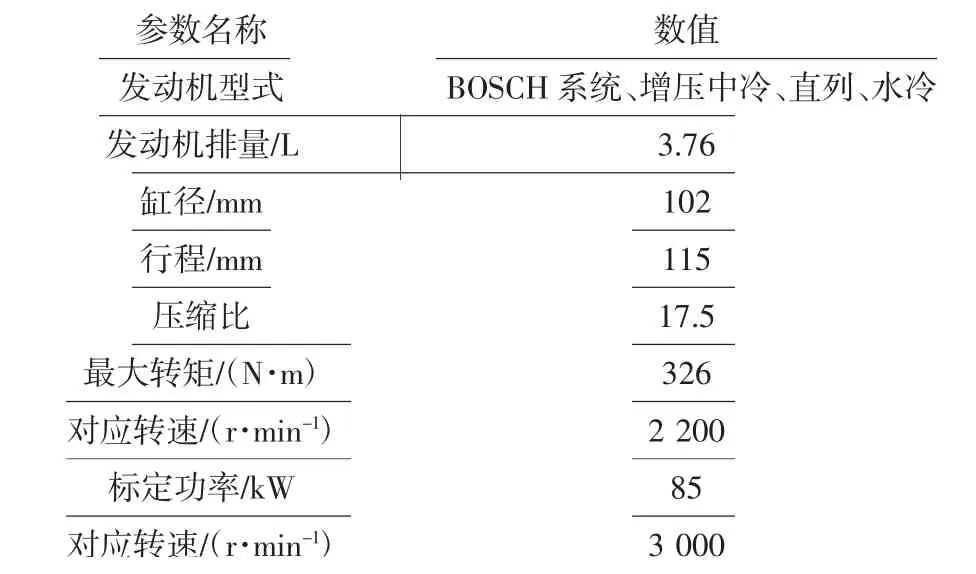

試驗用發(fā)動機為某型車用增壓中冷柴油機,其主要性能參數(shù)如表1所示。該發(fā)動機采用中冷EGR系統(tǒng),滿足國Ⅳ排放標(biāo)準(zhǔn)。測試設(shè)備包括AVL2SD3-25交流電力測功機、AVL燃燒分析儀、AVL415S煙度計、MEXA-7500DEGR廢氣分析儀等。

表1 試驗用機型的主要參數(shù)

1.2 試驗燃料

試驗用含氧燃料由0號柴油、生物柴油和濃度99.5%的無水乙醇按一定比例配制而成,主要理化特性如表2所示。

表2 燃料主要理化特性

1.3 試驗方法

試驗環(huán)境為高原環(huán)境,大氣壓力81 kPa,環(huán)境溫度25℃;模擬平原的環(huán)境壓力為100 kPa。在試驗中未對柴油機做任何改動,沒有對試驗數(shù)據(jù)做大氣修正。在高原環(huán)境和模擬平原環(huán)境下,研究排氣再循環(huán)系統(tǒng)對含氧燃料對柴油機性能的影響。

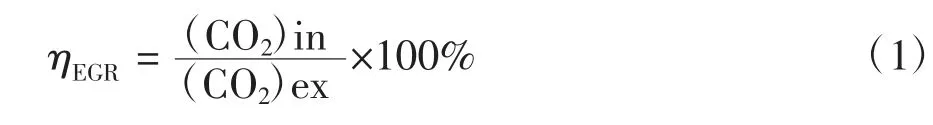

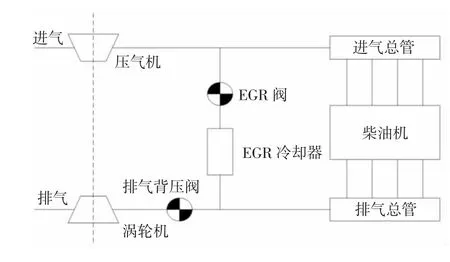

1.4 EGR系統(tǒng)

本試驗采用高壓回路EGR系統(tǒng),廢氣從渦輪前的排氣管引出,經(jīng)過EGR冷卻器和EGR閥與壓縮后的混合氣一起進入氣缸。通過調(diào)節(jié)EGR閥的開度來控制EGR率。

圖1為EGR系統(tǒng)示意圖。EGR率的計算公式如下:

式中:(CO2)in為新鮮空氣與EGR廢氣混合后的進氣中CO2的體積分?jǐn)?shù),(CO2)ex為排氣中CO2的體積分?jǐn)?shù)。

圖1 EGR系統(tǒng)示意圖

2 結(jié)果與討論

2.1 排氣再循環(huán)系統(tǒng)對柴油機動力性和經(jīng)濟性的影響

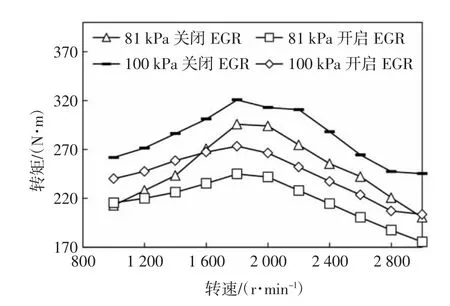

圖2是開啟EGR閥前后的外特性對比圖。可見,81 kPa下開啟EGR后,與原機(關(guān)閉EGR)相比,低轉(zhuǎn)速時動力性沒有明顯下降,中間轉(zhuǎn)速降幅最大,達到16.5%,隨轉(zhuǎn)速升高降幅有所減少;100 kPa下,低轉(zhuǎn)速時動力性下降的幅度較81kPa時大,中間轉(zhuǎn)速降幅最大,達到18.5%,高轉(zhuǎn)速時,動力性降幅也比81 kPa時大。分析認(rèn)為:低轉(zhuǎn)速時,柴油機過量空氣系數(shù)較大,開啟EGR對動力性影響不大,隨轉(zhuǎn)速上升,過量空氣系數(shù)減小,開啟EGR后,參與燃燒的新鮮空氣變少,動力性下降。81 kPa下,進氣壓力較低同時向缸內(nèi)引入廢氣,使參與燃燒的氧氣量較100 kPa時少,含氧燃料由于其自身含氧,明顯改善了缸內(nèi)燃燒,使動力性下降幅度較100 kPa時小。

圖2 不同EGR率的外特性對比圖

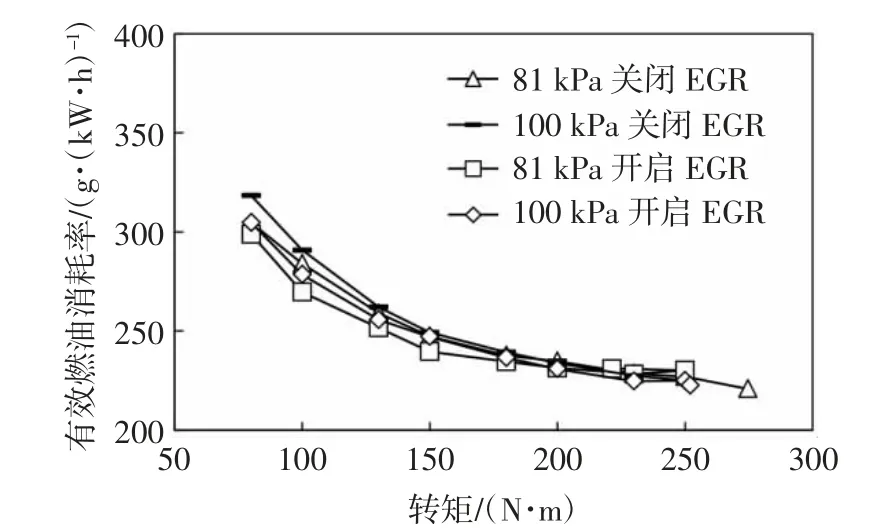

圖3是2 200 r/min的經(jīng)濟性對比曲線。可以看出:EGR系統(tǒng)與環(huán)境壓力對柴油機有效燃油消耗率的影響較小。分析認(rèn)為:試驗工況為中高轉(zhuǎn)速,不同負(fù)荷率,過量空氣系數(shù)適中,而且含氧燃料由于自身含氧,可以改善燃燒,所以有效燃油消耗率曲線沒有明顯變化。

圖3 不同EGR率的經(jīng)濟性對比圖

2.2 EGR對不同大氣壓力下柴油機缸內(nèi)燃燒過程分析

對于缸內(nèi)燃燒過程的分析,試驗工況均為2 200 r/min,25%負(fù)荷。圖4是不同大氣壓力下的缸內(nèi)壓力變化曲線。可以看出,100 kPa下的氣缸壓力比81 kPa時高,EGR率增大后,氣缸壓力變小。最高氣缸壓力對應(yīng)的曲軸轉(zhuǎn)角無明顯變化。分析認(rèn)為:開啟EGR后,缸內(nèi)的新鮮空氣量減少,導(dǎo)致燃燒緩慢,燃燒壓力下降。

圖4 缸內(nèi)壓力變化曲線

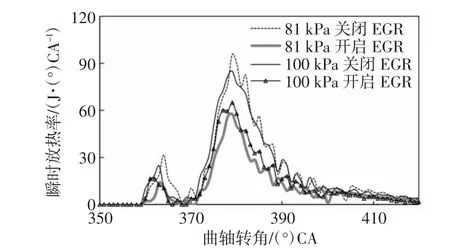

圖5是不同大氣壓力下的燃燒瞬時放熱率變化曲線,由于有預(yù)噴射,所以瞬時放熱率曲線有兩個峰值。81 kPa下,與原機相比,開啟EGR后,始燃點有所推遲,峰值放熱率降低,100 kPa下的變化規(guī)律與81 kPa下的變化規(guī)律相同。綜合分析認(rèn)為,增加EGR率后,缸內(nèi)惰性氣體增加,氧氣濃度減少,含氧燃料自身含氧可以增加缸內(nèi)氧原子濃度,綜合作用使始燃點有所推遲,峰值放熱率降低幅度較小[10-12]。

圖5 瞬時放熱率變化曲線

2.3 EGR對不同大氣壓力下柴油機排放特性的影響

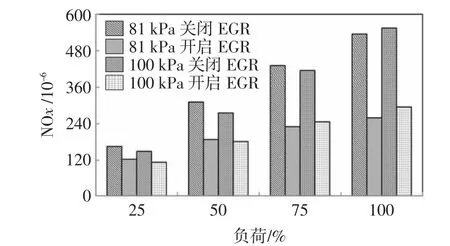

對于柴油機排放特性的分析,試驗工況為2 200 r/min下的不同負(fù)荷。圖6是EGR系統(tǒng)對不同大氣壓力下NOx排放直方圖影響。可以看出,開啟EGR后,隨負(fù)荷增加NOx排放量減少的幅度變大。分析認(rèn)為,雖然含氧燃料自身含氧,增加了缸內(nèi)氧原子的濃度,但開啟EGR后,由于廢氣中的水蒸氣和CO2的比熱容較大,降低了缸內(nèi)最高燃燒溫度,破壞了NOx的生成條件,所以開啟EGR后NOx排放量減少,當(dāng)負(fù)荷率增大時,噴油量增加、過量空氣系數(shù)減小,開啟EGR后,從轉(zhuǎn)矩下降的幅度也可看出燃燒嚴(yán)重惡化,不滿足生成NOx的條件。

圖6 2 200 r/min負(fù)荷特性NOx排放

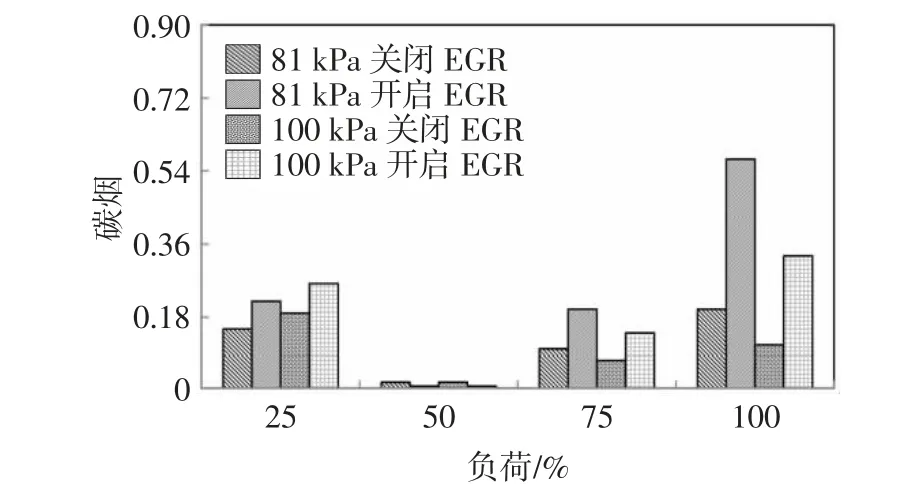

圖7是EGR系統(tǒng)對不同大氣壓力下碳煙排放影響的直方圖,可以看出在中小負(fù)荷時,增加EGR率后碳煙無明顯增加,在100%負(fù)荷時,碳煙排放明顯惡化。分析認(rèn)為:在中小負(fù)荷,由于含氧燃料在一定程度上解決了開啟EGR后過量空氣系數(shù)下降的問題,使燃燒不至于惡化,碳煙排放無明顯上升。在100%負(fù)荷時,由于噴油量增加,所需要的氧氣量增加,含氧燃料所提供的氧原子不能滿足燃燒需求,因此碳煙排放明顯增加。

圖7 2 200 r/min負(fù)荷特性碳煙排放

3 結(jié)論

1)在外特性工況下,采用排氣再循環(huán)后,轉(zhuǎn)矩較原機有所下降,100 kPa比81 kPa的降低幅度大,隨著轉(zhuǎn)速增加,轉(zhuǎn)矩降低幅度增加。

2)2 200 r/min的不同負(fù)荷下,排氣再循環(huán)系統(tǒng)對柴油機經(jīng)濟性無顯著影響。

3)采用排氣再循環(huán)后,81 kPa時缸內(nèi)燃燒壓力下降,100 kPa下的變化趨勢與81 kPa時相同;放熱始點有所提前,瞬時放熱率峰值下降,8 1kPa時與100 kPa時的下降幅度基本一致。

4)采用排氣再循環(huán)后,NOx排放量降低,降低的幅度隨發(fā)動機負(fù)荷的增加而增大,81 kPa時和100 kPa時的變化趨勢基本一致;在部分負(fù)荷下,碳煙排放沒有明顯增加,在全負(fù)荷時,碳煙排放惡化,81 kPa下碳煙排放量高于100 kPa下的碳煙排放量。