超聲空化對顆粒破碎作用的影響因素研究

,, ,,

(浙江工業大學 機械工程學院,浙江 杭州 310014)

大規模制備微細顆粒的傳統機械破碎法中,如球磨、攪拌磨等,由于微細顆粒結團的現象難以克服,致使顆粒的粒徑減小到一定程度后不再繼續減小,存在著粉磨極限[1-3]。空化現象是指在低壓區產生的氣泡進入高壓區時發生潰滅,產生巨大沖擊和高速潰滅微射流的過程,其產生的潰滅微射流流速可達100 m/s以上[4-7],因此,利用超聲空化作用耦合壁面效應可以打破微細顆粒的結團現象,進一步減小微細顆粒的粒徑。國內外學者對超聲空化效應的機理和應用也做過相關研究,Benjamin等[8]首次在實驗中發現了空化泡潰滅微射流,并且認為固體壁面的存在會導致空化泡遠離壁面的一端由于內外壓差的作用凹陷并最終擊穿空泡形成射流。董志勇等[9-10]利用水力空化降解難處理廢水及污染物,計時鳴等[11]利用超聲空化效應強化了磨粒流對待加工件表面的撞擊,實現了工件表面粗糙度的進一步降低。馬繼宇等[12]通過實驗研究了超聲功率和作用時間對TiN顆粒破碎的影響。但針對空化作用強度的重要影響因素(超聲頻率和漿液濃度)的研究還相對不足。

因此,通過Matlab數值方法求解空化泡動力學方程得到空化泡半徑隨時間的變化曲線,該曲線的變化可以表征空化作用強度的變化。針對影響超聲空化強度的主要因素(超聲頻率、漿液濃度以及介質數量),設計并制作了超聲空化顆粒破碎試驗裝置。通過正交試驗研究了在不同的超聲頻率、漿液濃度及介質數量的超聲空化作用下破碎顆粒的粒徑分布特性,各因素的影響效果與數值分析結果基本相符。

1 超聲空化理論分析

1.1 超聲空化作用顆粒破碎機制

超聲空化是液體(一般在水中)中的微小泡核在超聲波的作用下被激活,隨著聲波的稀疏相和壓縮相生長收縮多次振蕩,最后以高速崩潰,產生高速的空化微射流,將聚集起來的聲能量瞬間釋放出來,伴隨有高溫、高壓和高速微射流等一系列現象的動力學過程[13-14]。

圖1 空化泡潰滅微射流作用下的近壁面微細顆粒破碎作用機制Fig.1 Broken effect of micro jet-flow generated with the collapse of the cavitation bubble to near wall fine particles

在微細顆粒漿液中引入超聲作用一方面是為了緩解顆粒的團聚;另一方面漿液中的微細顆粒在空化泡潰滅微射流的作用下高速運動,相互撞擊或撞擊剛性壁面實現自身的破碎,從而達到制備超微細顆粒的目的。圖1即為液相環境下空化泡潰滅微射流作用下的近壁面微細顆粒破碎作用機制,空化泡上泡壁附近的微細顆粒隨上泡壁的凹陷而移動,空化泡潰滅后在高速微射流的裹挾下撞擊剛性壁面,將動能轉化為破碎能造成微細顆粒的進一步破碎。

1.2 超聲空化泡動力學基本方程

空化作用的形成過程實際上就是空化泡壁的運動過程。在正弦超聲場的作用下,液體中存在的微小空化氣核將受到超聲波的拉伸和壓縮作用,直至潰滅。為簡化這一過程并得到有效描述空泡泡壁運動的動力學方程,對模型進行如下簡化:1) 液體不可壓縮;2) 氣泡內的氣體近似為理想氣體;3) 忽略重力影響;4) 氣泡球心固定;5) 氣泡在運動過程中始終保持球形;6) 氣泡壁只做徑向運動。

考慮飽和蒸氣壓、環境圍壓、液體黏度和表面張力對氣泡壁運動的影響,對氣泡進行能量衡算、質量衡算并聯立求解,得到氣泡壁在正弦聲波作用下運動的基本方程[15-16]為

(1)

式中:R為空泡的瞬時半徑,μm;t為時間,μs;R0為空泡的初始半徑,μm;ρ為液相密度,kg/m3;p0為環境圍壓,Pa;σ為表面張力,N/m;n為反映熱力學過程狀態的多方指數;pA為超聲聲壓幅值,Pa;f為超聲頻率,Hz;μ為液體黏度,Pa·s。

2 數值分析

采用4-5階Runge-Kutta算法在Matlab軟件中進行數值分析求解氣泡壁在正弦聲波作用下運動的基本方程。計算過程中取各參數的標準情況代入,R0=5 μm,ρ=1 000 kg/m3,p0=1.013 MPa,pA=2p0,n=1.67,σ=0.076 N/m,對影響超聲空化過程中空化強度的兩個主要因素超聲頻率和液相黏度進行數值分析。

2.1 超聲頻率對超聲空化的影響

在液相黏度μ=0.001 Pa·s的情況下,對超聲頻率f分別取常用的3 種超聲頻率20,28,40 kHz,空化泡半徑隨時間變化的數值分析結果如圖2所示。

從圖2中可以看出:超聲頻率的變化對空化過程中空泡半徑的影響很大。超聲頻率越低,空化泡半徑的峰值越大。超聲頻率分別為20,28,40 kHz時,對應的空化泡半徑峰值分別為136.34,98.86,69.94 μm。在超聲空化過程中,空化泡在膨脹相半徑增大實際上是一種能量存儲的過程,存儲的能量在壓縮相潰滅時釋放[17],因此空化泡半徑的峰值越大,其潰滅時釋放的能量越多,表征空化效果越好。由此推知,超聲頻率越小,空化作用越強,對顆粒的破碎效果也越好。

圖2 不同超聲頻率下空化泡半徑變化與時間的關系Fig.2 The relationship of radius of the cavitation bubble with time in different ultrasonicies

2.2 液體黏度對超聲空化的影響

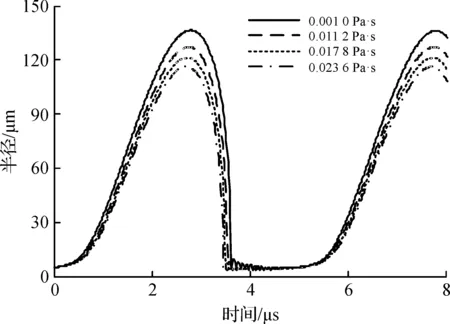

在超聲頻率f為20 kHz的情況下,對液相黏度μ分別取常溫下水的黏度0.001 Pa·s,10%質量濃度石英砂漿液的黏度0.011 2 Pa·s,15%質量濃度石英砂漿液的黏度0.017 8 Pa·s及20%質量濃度石英砂漿液的黏度0.023 6 Pa·s進行分析[18]。4 種黏度下空化泡半徑隨時間變化如圖3所示。

圖3 不同黏度下空化泡半徑與時間的關系Fig.3 The relationship of radius of the cavitation bubble with time in different viscosities

從圖3中可以看出:隨著石英砂質量濃度的增大,液相黏度相應增大,空化泡半徑的峰值越來越小。黏度分別為0.001,0.011 2,0.017 8,0.023 6 Pa·s時空化泡半徑的峰值分別為136.34,127.23,121.33,116.22 μm。因此液相的黏度越小,空化泡半徑峰值越大,空化作用越強,對顆粒破碎效果也應越好。

3 超聲空化顆粒破碎試驗

3.1 超聲顆粒破碎試驗裝置

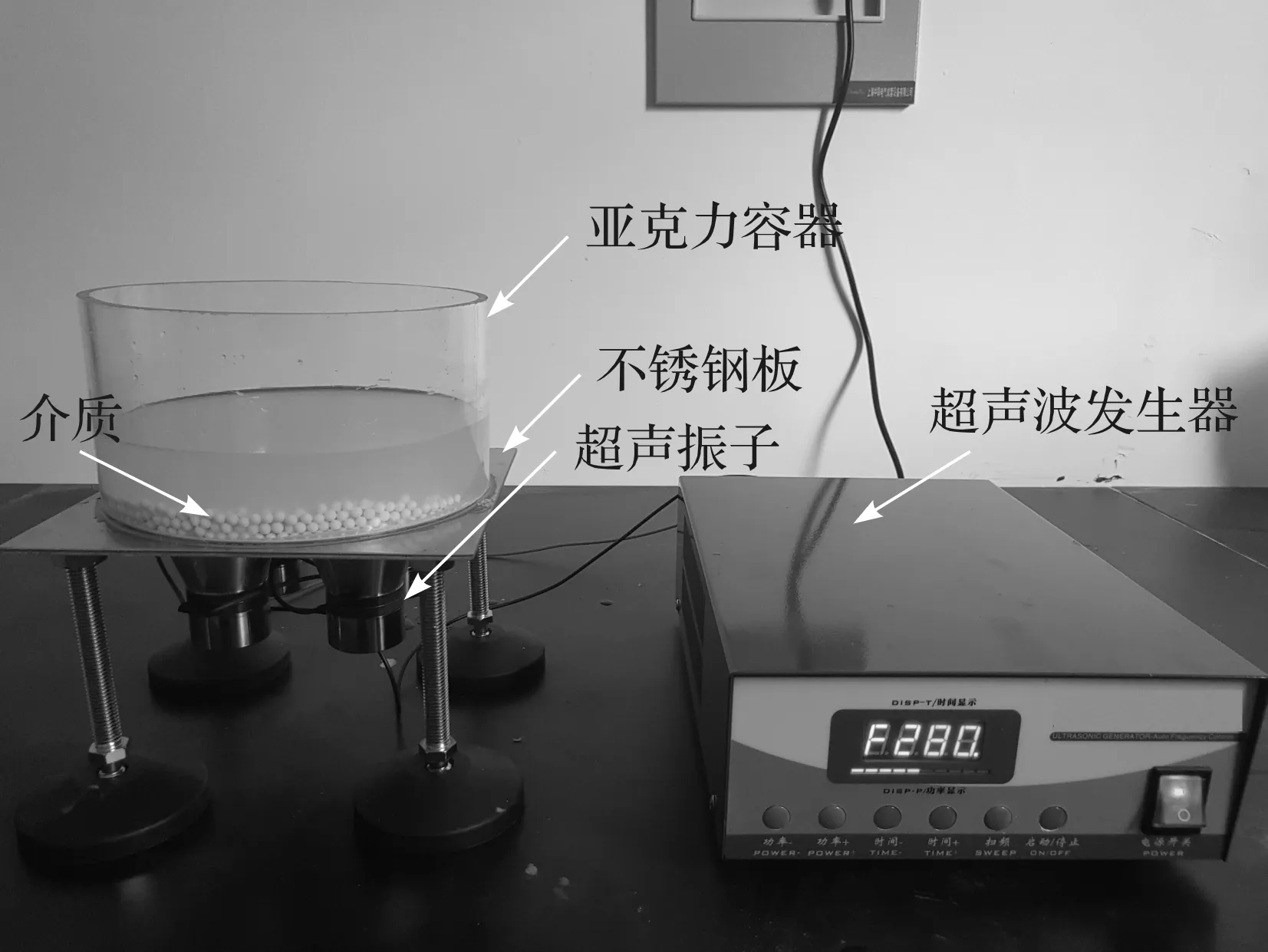

為探究空化作用對顆粒的破碎效果以及超聲頻率和漿液濃度(漿液濃度即對應著液相黏度)的影響,驗證數值分析的結果,設計的超聲空化破碎試驗裝置如圖4所示。在不銹鋼板下焊接4 個超聲波振子,功率均為60 W。超聲波振子通過連接超聲波發生器將超聲波傳導到透明容器中的漿液中,超聲空化作用不僅可以有效克服顆粒的結團現象,還可以促使顆粒在高頻高速空化潰滅微射流的作用下產生破碎。

圖4 超聲空化顆粒破碎試驗裝置Fig.4 Testing device of ultrasonic cavitation on particle crushing

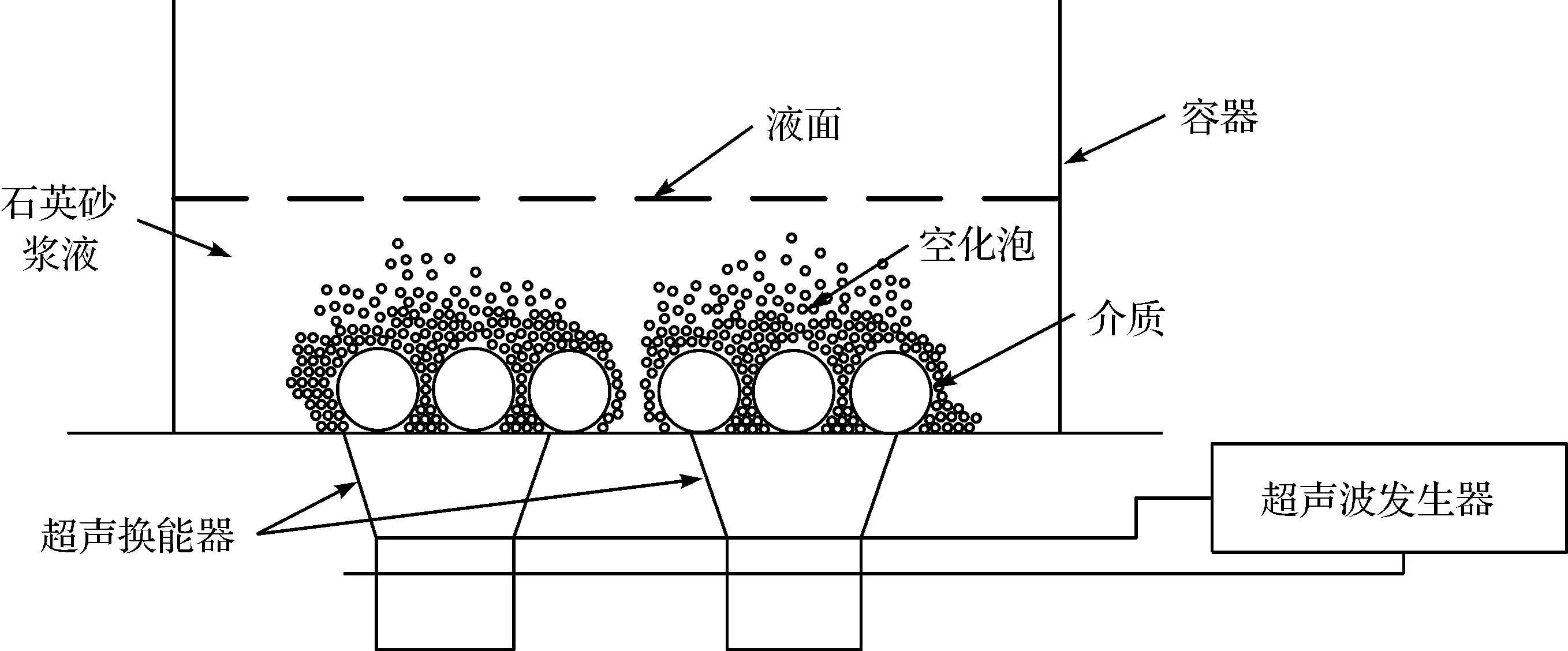

圖5為超聲空化顆粒破碎裝置的原理示意圖,由超聲波發生器發出的高頻振蕩信號,通過超聲波換能器轉換成高頻機械振蕩而傳播到石英砂漿液中,從而產生大量的空化泡。空化泡群的連續產生和潰滅產生高頻的高速微射流帶動石英砂漿液中的微細顆粒沖擊介質表面,造成石英砂微細顆粒的進一步破碎,且空化泡潰滅產生的沖擊波和高速微射流可以大大緩解微細顆粒的團聚。

圖5 超聲空化顆粒破碎裝置原理示意圖Fig.5 Work principle sketch

3.2 超聲顆粒破碎正交試驗設計

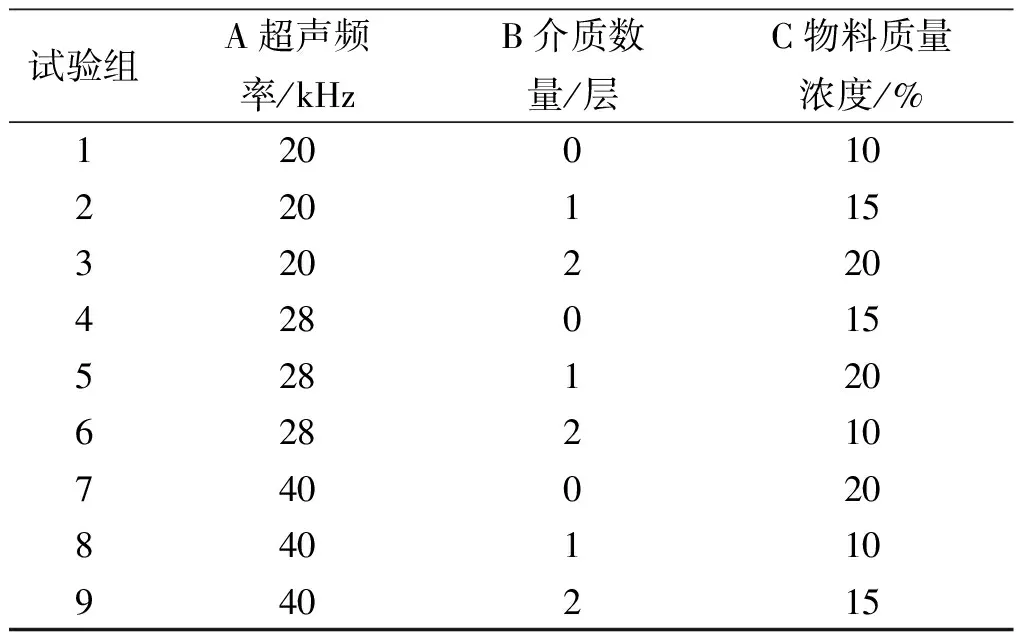

試驗采用超聲波空化作用實現石英砂漿液中石英砂微細顆粒的破碎,超聲空化作用下的空化泡潰滅會產生高速的空化微射流,帶動微細顆粒高速運動。同時,為研究空化沖擊的壁面效應,容器中同時加入了不同數量的介質作為石英砂漿液中微細顆粒沖擊的壁面。試驗的操作參數如表1所示,其中入料為達到傳統球磨機粉磨極限的石英砂試樣。試驗時間為5 h。正交試驗的3 個因素分別為:超聲頻率、石英砂質量濃度(漿液濃度)及介質數量。石英砂的質量濃度越高,液相的黏度也會相應增大。根據這3 個因素設計的正交試驗表L9(33)如表2所示。

表1 試驗操作參數Table 1 Operation parameters of the test

表2 正交試驗組Table 2 Orthogonal testing

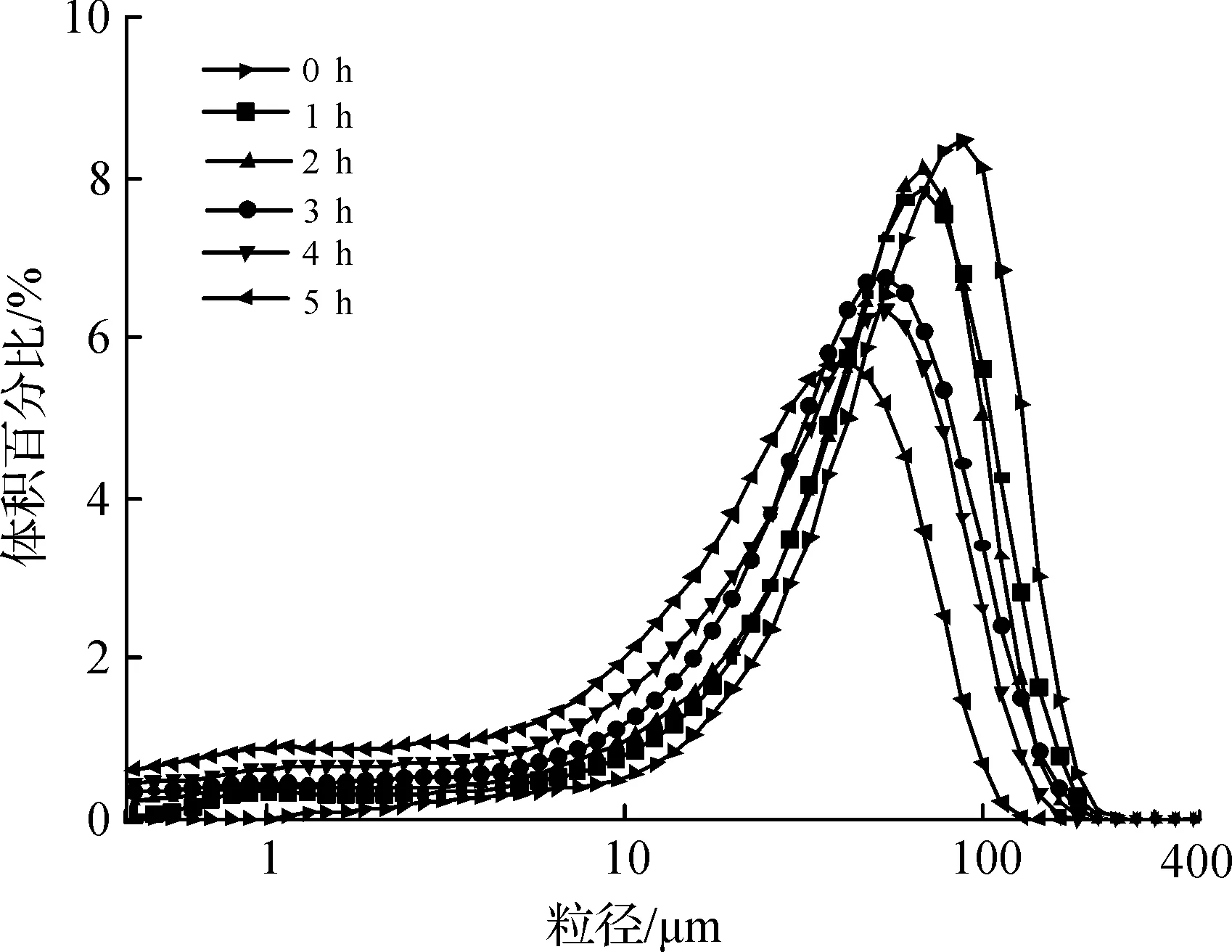

以試驗組1為例探討超聲空化顆粒破碎的實驗效果,每小時取樣一次,利用馬爾文2000激光粒度分析儀測量其粒度分布,顆粒粒徑體積百分比曲線變化趨勢如圖6所示。圖6中0 h對應的曲線為初始物料的粒度分布,隨著試驗時間的增加,圖中各粒度分布曲線的右半段顯著下降,左半段隨時間的增加不斷上升,曲線峰值逐漸向左偏移,中位粒徑D50由0 h的62.45 μm減小至5 h后的22.577 μm,說明粗顆粒的體積占比不斷降低,而微細顆粒的體積占比不斷增加,甚至出現了部分粒度小于1 μm的納米級顆粒。因此超聲空化耦合壁面效應的破碎方法可以突破傳統球磨破碎方法的粉磨極限并破碎產生部分納米級顆粒。

圖6 顆粒群粒徑體積百分比在超聲空化過程中的變化曲線Fig.6 Particle size distribution during the ultrasonic cavitation process

3.3 正交試驗分析

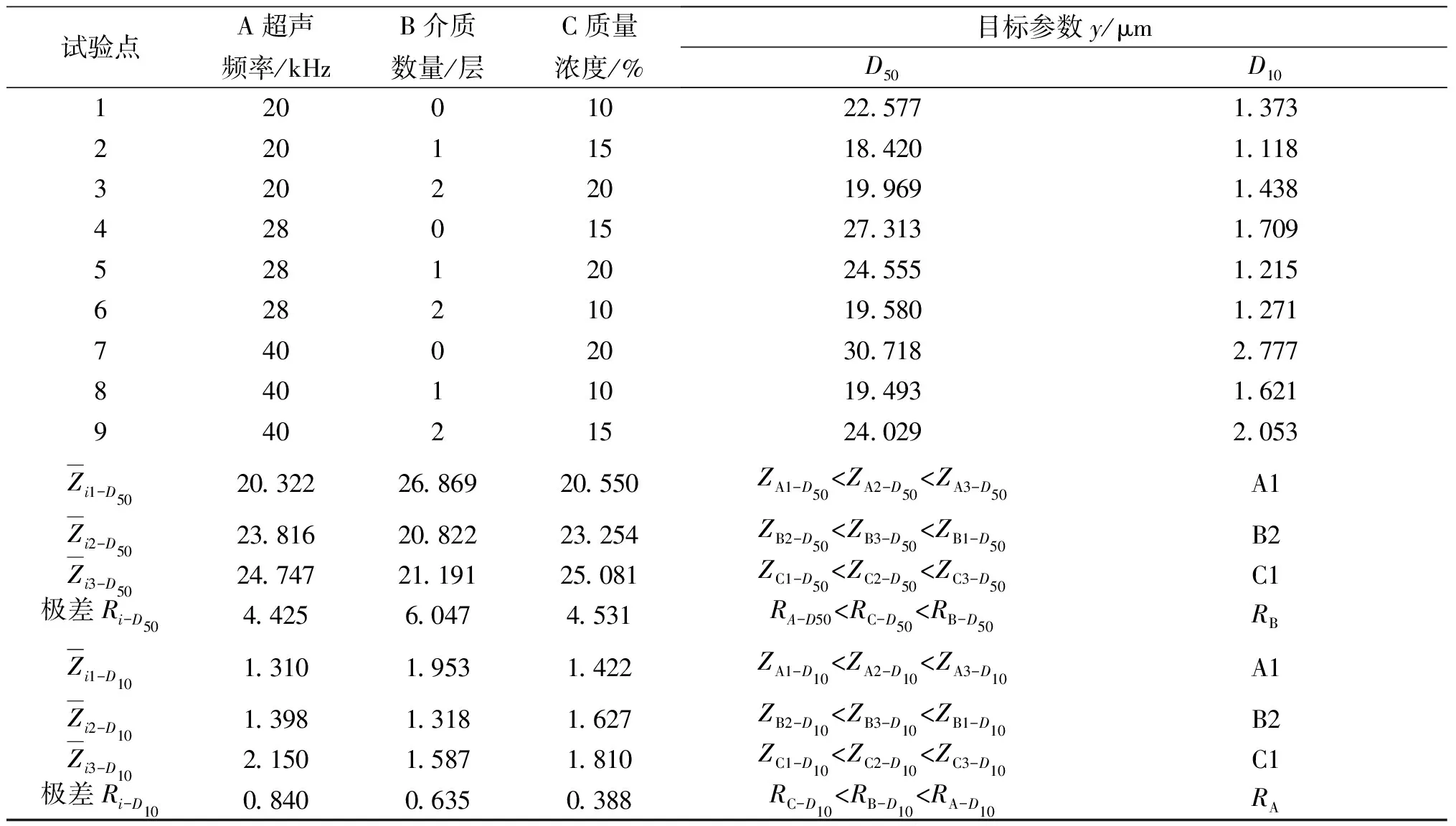

選取試驗進行5 h后的顆粒體積累積百分比中50%對應的粒徑值D50,中位粒徑及10%對應的粒徑值D10作為目標參數。其中,D50體現了顆粒群整體的粒度變化情況,而D10體現了顆粒群中超微細顆粒的體積變化情況。表3給出了9 組正交試驗的分析結果。從表3可知:介質層數對產料中位粒徑D50的影響最大,一定量的介質可以增強空化作用下微細顆粒撞擊壁面形成破碎的壁面效應,從而達到增強破碎效率的目的,而介質層過厚會削弱超聲波的傳導,降低顆粒破碎效果;超聲頻率對D10的影響最大,低頻超聲下的空化泡潰滅可以使更多的超微細顆粒破碎。選擇最優水平時,兩個目標參數的最優參數組合都為A1B2C1,低頻超聲配合適量的介質在低濃度下會有更好的空化效果,從而實現更佳的顆粒破碎效果,同時也驗證了2.1節和2.2節中數值分析的結果。

表3 正交試驗分析表1)Table 3 Analysis of the orthogonal testing

4 結 論

利用數值方法分析了超聲頻率和液相黏度對超聲空化作用強度的影響,結果表明:在超聲頻率為20 kHz的情況下,空化泡的最大半徑為136.34 μm,是3 種頻率中的最大值,空化作用最強;同樣,液相黏度為最小0.001 Pa·s的情況下,空化泡半徑的峰值最大,空化作用最強。基于超聲頻率和液相黏度對超聲空化過程的影響,設計與制作試驗裝置,對超聲空化對顆粒破碎的效果進行正交試驗研究,結果顯示:各試驗組中顆粒群中位粒徑D50由試驗前的62.45 μm降低至18.42~30.718 μm;10%體積累計粒徑D10由10.604 μm降低至1.118~2.777 μm,且超聲頻率越低、液相黏度越低時,顆粒的破碎效果越好,驗證了數值分析的結果。因此低頻超聲配合適量的介質在低物料濃度下可以達到更好的顆粒破碎效果。