底板梳狀定向鉆孔技術理論與實踐

管強盛

(中國煤炭科工集團西安研究院有限公司,陜西 西安 710077)

含高瓦斯的突出煤層,一直是困擾我國煤礦井下鉆探技術發展的難題,國內煤礦一般采用底板穿層瓦斯抽采孔對突出煤層進行區域治理,但底板穿層鉆孔遇煤率低,鉆孔軌跡無法控制而可能產生瓦斯治理盲區,鉆孔有效利用率低,且需要專用抽采巷道,造成施工量大、成本高、安全風險大[1-2]。為解決這一難題,姚寧平等人提出了梳狀定向鉆孔理論與技術,為此主要從梳狀定向鉆孔中的底板梳狀定向鉆孔這一類型展開了理論和實踐研究。

1 底板梳狀定向鉆孔技術應用理論

1)底板梳狀定向鉆孔技術。底板梳狀定向鉆孔以先進的隨鉆測量定向鉆進技術為手段,通過在地質條件相對好的煤層底板中先施工定向鉆孔,再利用定向開分支技術,間隔一定距離,從巖孔中開分支進入煤層,主孔分布在煤層底板巖層中,通過分支孔抽采煤層瓦斯,主要用于鄰近煤層瓦斯預抽和防突、掩護煤層巷道掘進與巷道超前勘探等領域[3]。

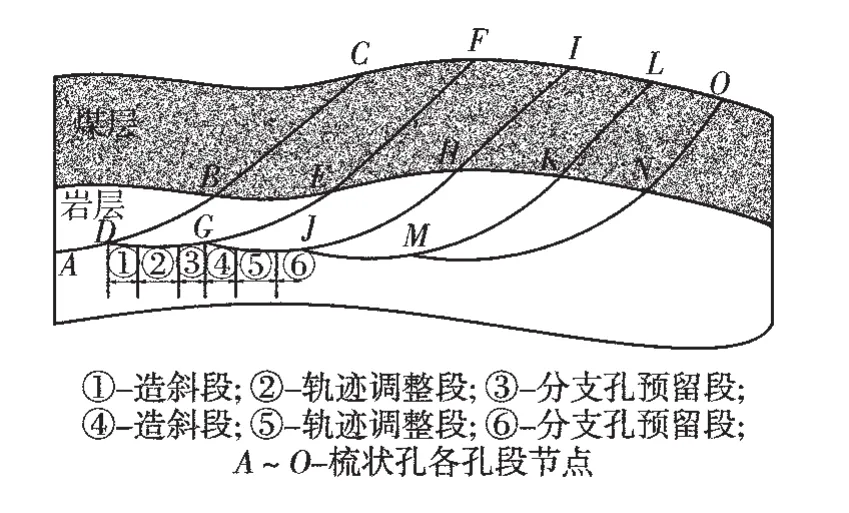

2)底板梳狀定向鉆孔施工形式。底板梳狀定向鉆孔一般采用“前進式”開分支形式進行施工,即先施工第1個分支孔,第1個分支孔施工至預定深度之后退至適當位置開分支施工第2個分支,依次向前遞進,直至施工到設計需要孔深[4],底板梳狀鉆孔施工順序示意圖如圖1。具體施工順序如下:ABC段(1#分支孔)—DEF段(2#分支)—GHI段(3#分支)—JKL段(4#分支)—MNO段(5#分支)— … —設計終孔孔深,施工完成后,AD—DG—GJ—JM— …即構成主孔孔段。

圖1 底板梳狀鉆孔施工順序示意圖

2 底板梳狀定向鉆孔技術應用關鍵

2.1 分支點位置的選擇

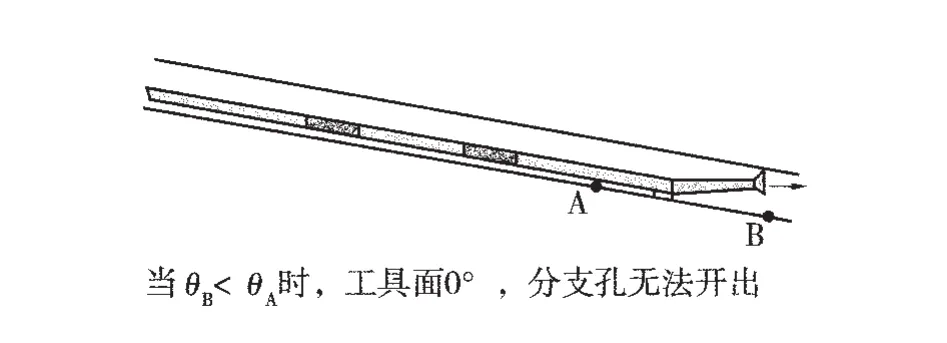

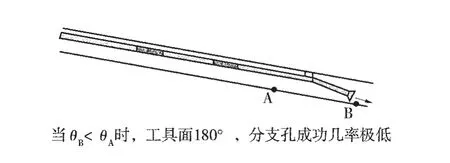

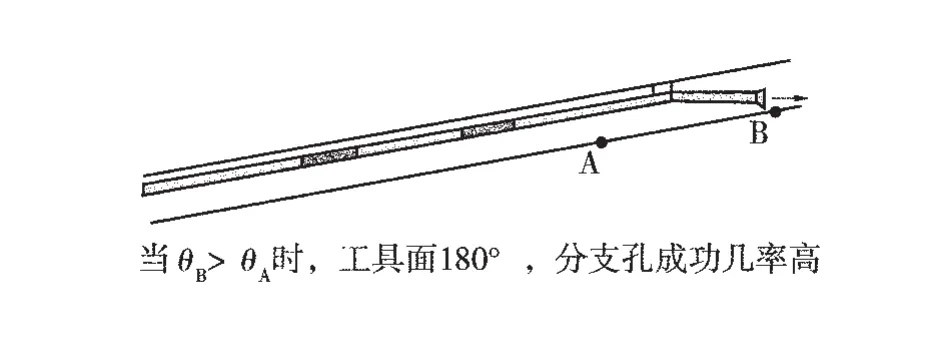

開分支技術主要利用螺桿鉆具彎頭朝向、組合鉆具重力結合作用,在原孔內向下側鉆開孔,開分支的先決技術即分支點位置的選擇技術,開分支位置選擇與成孔幾率關系如圖2~圖5。圖中θA、θB表示點A、點B處的傾角。

圖2 分支點位置選擇情況Ⅰ

圖3 分支點位置選擇情況Ⅱ

圖4 分支點位置選擇情況Ⅲ

圖5 分支點位置選擇情況Ⅳ圖

由圖2~圖5可以看出,分支點位置應選擇在鉆孔傾角增加且盡可能變化大的地方,這樣有利于提高開分支的成功率和開分支的效率。

2.2 分支孔開孔施工工藝

由于巖層硬度較煤層大得多,傳統煤層開分支采用較小降斜幅度的開分支工藝在巖層不完全適用,此時需利用螺桿鉆具最大降斜幅度(即工具面向角180°)連續向下造斜開分支的方式[7],連續造斜時需嚴格控制鉆進速度和泥漿泵泵量,分支孔前1~1.5 m鉆速控制為0.5~1 m/h,且重復鉆進1次;1.5~3 m內鉆速控制約1~2 m/h;3~6 m內鉆速控制約3~6 m/h。對于硬度較小的巖層,開分支鉆速相應選取較大值,硬度較大的巖層,鉆速相應的選取較小值,開分支過程中注意觀察鉆孔返水及鉆機和泥漿泵壓力變化,鉆孔返水由清變渾濁,泥漿泵壓力增加近0.5 MPa,給進壓力增加超過0.2 MPa時,說明分支孔有開成功跡象,此時可停泵采用副泵緩慢給進的形式來判斷分支孔是否開出,最后以分支孔第1個測點數據與原鉆孔對應數據的偏差大小來準確判斷開分支是否成功。

2.3 煤孔段分支孔的有效搭接

煤孔段分支孔的有效搭接,實現煤孔段鉆孔的有效覆蓋,減少或避免瓦斯治理盲區是底板梳狀孔技術解決一般底板穿層鉆孔存在問題的優勢所在。其關鍵技術在于分支孔間距的確定、分支孔巖孔段的軌跡控制。

1)分支孔間距的確定。分支孔間距的確定主要考慮鉆進工藝條件,即鉆具的造斜能力,由于采用螺桿馬達進行造斜,且目前使用的螺桿馬達彎頭角度為1.25°[5],對于1.25°螺桿馬達理論上造斜需要6~12 m(圖1中①、④),中間軌跡調整段需要12~15 m(圖1中②、⑤),預留下1個分支點段需要6~9 m(圖1中③、⑥),因此2分支點之間的理論距離為24~36 m,實際施工中還應考慮鉆進需要,選擇合適的分支孔間距,盡量考慮大的分支孔間距,減少巖孔段進尺。

2)分支孔巖孔段的軌跡控制。分支孔巖孔段的軌跡控制關系到鉆孔入煤的位置,它是鉆孔煤孔段分支孔能否實現有效搭接的關鍵因素。煤礦井下定向鉆軌跡控制主要通過分析隨鉆測量軟件實測數據得出鉆孔在目標層的空間位置[6-7],對比鉆孔設計軌跡數據,利用不同工具面向角(螺桿馬達彎管朝向)情況下螺桿鉆具的定向造斜規律,通過選擇合理的工具面向角來控制鉆孔軌跡按設計方向延伸。根據一般螺桿鉆具的造斜能力,總結出了工具面向角造斜規律[8-10],在實際定向鉆進中,在此基礎上結合鉆孔及地層情況進行適當調整,以實現不同軌跡控制需求。

3 底板梳狀鉆孔技術應用實踐

薛湖煤礦29采區屬煤與瓦斯突出危險區,根據《防治煤與瓦斯突出規定》以及河南省“雙十條”及河南省“不得在突出煤層中進行防突治理”的相關規定要求,需在底板(頂板)巖巷中施工穿層鉆孔進行區域治理,底板(頂板)巖巷施工工程量大、采掘工作面準備時間長、安全管理難度大。本安全、經濟、高效的原則,決定通過底板梳狀定向鉆孔技術對29采區29020風巷進行條帶瓦斯治理,達到區域消突的目的。

3.1 薛湖礦29020風巷煤層及瓦斯賦存情況

29020風巷掘進工作面掘進范圍煤層賦存穩定,結構簡單,呈一走向近東西,傾向北的單斜構造,煤層傾角為-6°~5°,煤層厚度 2~3 m,平均厚度2.5 m,掘進期間可能有未知斷層發育。29020風巷煤層為二2煤層,瓦斯壓力0.69~1.35 MPa,瓦斯含量 6.15~14.10 m3/t,堅固性系數為 0.22~0.41,煤層透氣性系數為0.086 1 m3/(MPa2·d),百米鉆孔瓦斯流量衰減系數為1.38 d-1,煤層厚度薄、煤層松軟、瓦斯壓力大、煤層走向和傾向上角度變化大,屬鉆進復雜煤層。

3.2 鉆孔設計

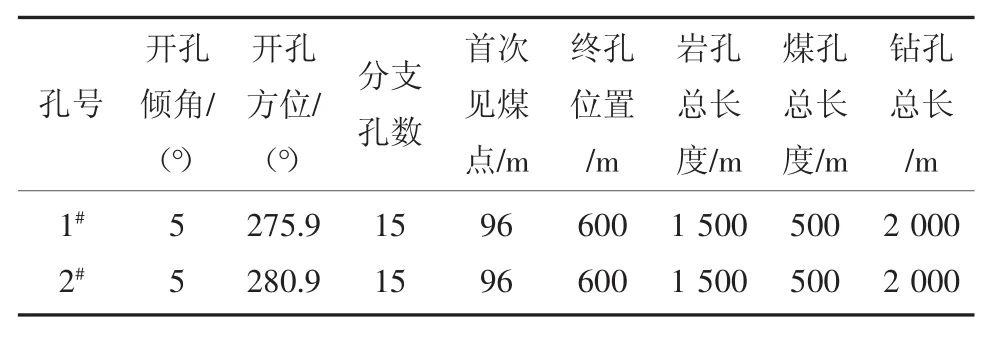

在29020風巷巷道口底板下方不小于7 m處做鉆場,鉆場布置2個底板梳狀定向鉆孔,鉆孔主孔布置在煤層以下2~6 m范圍內,該層為砂巖層,地層穩定,鉆孔主孔直徑120 mm,控制煤段長度不小于500 m,分支孔之間實現有效搭接,鉆孔水平間距5 m,其中煤段進尺約1 000 m,巖段進尺約3 000 m,2個鉆孔各開15個分支,分支孔設計穿煤長度33 m。鉆孔設計數據見表1。

表1 鉆孔設計數據

3.3 鉆孔施工

1)鉆具組合。定向鉆進時采用的鉆具組合形式為有線隨鉆測量鉆具組合,組合形式為:φ120 mm定向鉆頭+φ89 mm螺桿馬達+馬達與下無磁間無磁鋼接手+0.5 m φ89 mm 探管+0.3 m φ89 mm 探管定位接手+3 m φ89 mm上無磁+φ89 mm通纜鉆桿+…+φ89 mm通纜鉆桿+φ89 mm通纜水便。

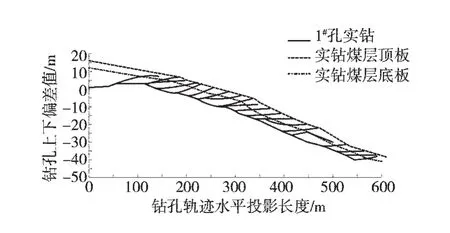

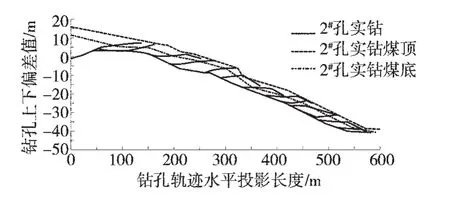

2)施工統計。薛湖煤礦29020風巷底板梳狀孔2017年9月至2018年1月之間共施工完成2個鉆孔,累計開分支35個,總計進尺3 790.5 m,其中1#孔進尺2 053.5 m(煤孔段615 m,巖孔段1 438.5 m),在巖層中開分支20個,平均穿煤長度30.7 m;2#孔進尺1 737 m(煤孔段569.5 m,巖孔段1 167.5 m),在巖層中開分支15個平均穿煤長度38 m,鉆孔軌跡如圖6和圖7。從實際鉆孔數據和軌跡可以看出,分支孔平均穿煤長度在30 m以上,較普通穿層鉆孔有了很大提升;分支孔間距在20~40 m之間,間距大小與上一個分支孔煤孔段長度基本成正比例關系,因此為了節省巖孔段進尺,應采取措施將穿煤長度盡可能延長;2個鉆孔從首次見煤到終孔都很好的實現了搭接,避免了煤孔段治理盲區的存在,為提高瓦斯治理效率提供了有力的保障。

圖6 1#孔鉆孔軌跡圖

圖7 2#孔實鉆軌跡圖

4 結語

1)通過實踐證明,底板梳狀定向鉆孔由于其軌跡可控制,能有效提高穿煤長度,最大限度地實現鉆孔煤段的完全覆蓋,為提高煤層瓦斯抽采效果提供了有力的保障。

2)通過理論分析與實踐應用,確定了一套分支孔布孔工藝與開分支施工工藝,即分支點應選在傾角增大且變化幅度大的地方;分支孔的間距應控制在27~36 m,具體間距根據上一個分支孔的穿煤長度進行適當調整;采用連續滑動鉆進形式在普氏系數6~8的巖層中開分支時將時間控制在6~9 h,開分支成功率能達到100%。

3)在施工中發現,當煤層松軟、瓦斯壓力高時,分支孔穿煤長度很難保證,同時也會影響下一個分支孔的開孔與施工,所以還應在如何提高突出薄煤層,特別是煤層硬度系數小的煤層穿煤長度方面進行更多針對性的研究,以提高底板梳狀定向鉆孔的應用效果。