頁巖氣壓力能發(fā)電可行性分析

商艷紅 周斌 李超

(1.中國石化石油機(jī)械裝備重點(diǎn)實(shí)驗(yàn)室;2.中國石化石油機(jī)械股份有限公司研究院)

頁巖氣是一種清潔、高效的綠色能源,我國高度重視頁巖氣產(chǎn)業(yè)發(fā)展,已將頁巖氣擺到國家能源戰(zhàn)略的位置。目前,我國頁巖氣地質(zhì)資源潛力為134.42×1012m3[1],可采資源潛力為 25.08×1012m3。頁巖氣開發(fā)在國家各項(xiàng)政策的支持下已進(jìn)入黃金時(shí)期,但在國際油氣價(jià)格持續(xù)低迷的大形勢下,降本增效仍是石油行業(yè)持續(xù)發(fā)展的重要手段,因此,頁巖氣開采過程中壓力能的利用意義非凡。

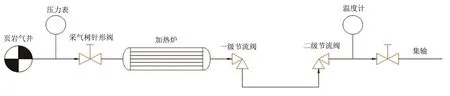

頁巖氣氣井生產(chǎn)初期,井口采氣樹出口壓力通常在20~70 MPa之間,管網(wǎng)集輸壓力為5~6 MPa,為此,需將壓力降至集氣管線壓力后輸送到集輸站進(jìn)行集中處理。現(xiàn)有工藝普遍采用兩級節(jié)流降壓流程(圖1),由于節(jié)流降壓工藝會產(chǎn)生巨大冷能,容易形成霜凍,嚴(yán)重時(shí)候會發(fā)生冰堵,影響生產(chǎn),需要在節(jié)流降壓前對天然氣進(jìn)行預(yù)處理,一般采用燃?xì)馑谞t對產(chǎn)出頁巖氣加熱。

從頁巖氣開采的工藝流程可見,節(jié)流減壓過程產(chǎn)生的巨大壓差能做無用功消耗掉,而水套爐的加熱處理又要消耗部分井口產(chǎn)出天然氣并釋放污染物,造成壓力能和燃?xì)獾碾p重浪費(fèi)又污染了環(huán)境。因此,在降壓的同時(shí)回收利用頁巖氣的壓力能用于發(fā)電,不消耗任何能源,清潔、節(jié)能、安全又環(huán)保,可降低頁巖氣的開采成本,為企業(yè)帶來可觀經(jīng)濟(jì)效益,更符合國家倡導(dǎo)發(fā)展低碳經(jīng)濟(jì)、減少大氣污染物排放,發(fā)展節(jié)能減排技術(shù)和清潔能源的要求。

1 國內(nèi)外壓力能發(fā)電技術(shù)現(xiàn)狀

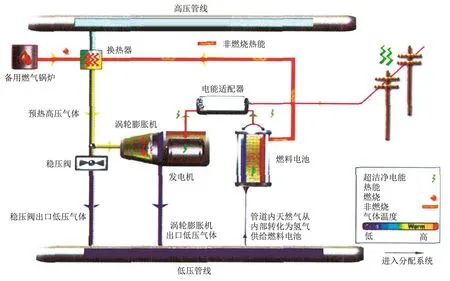

美國和加拿大運(yùn)行的天然氣降壓發(fā)電系統(tǒng)主要布置在高低壓管網(wǎng)之間[2],包括渦輪膨脹機(jī)、發(fā)電機(jī)、燃料電池,以及備用燃?xì)忮仩t、換熱器、電能適配器、穩(wěn)壓閥等配套設(shè)備(圖2)。渦輪膨脹機(jī)將高壓氣體膨脹做功轉(zhuǎn)換成機(jī)械能,帶動(dòng)發(fā)電機(jī)運(yùn)轉(zhuǎn),產(chǎn)生電能;燃料電池根據(jù)實(shí)際情況可有可無,主要是將天然氣的化學(xué)能轉(zhuǎn)換成電能,并將產(chǎn)生的大量熱能通過換熱器傳遞給膨脹機(jī)入口高壓氣體,避免在渦輪膨脹機(jī)內(nèi)的溫度驟降中產(chǎn)生霜凍損壞設(shè)備。備用燃?xì)忮仩t用于膨脹機(jī)停機(jī)檢修時(shí)為膨脹閥入口氣升溫,穩(wěn)壓閥用于調(diào)節(jié)氣流。

圖1 節(jié)流降壓工藝流程示意圖

圖2 降壓站壓力能發(fā)電流程

加拿大Fuel cell energy公司已經(jīng)實(shí)現(xiàn)天然氣輸送管道中余氣壓能利用的產(chǎn)業(yè)化(圖3)。

圖3 天然氣輸送管道中余氣壓能利用產(chǎn)業(yè)化

國內(nèi)壓力能發(fā)電技術(shù)大多處于理論研究和實(shí)驗(yàn)階段,用于產(chǎn)業(yè)化少。2013年,在天然氣螺桿膨脹機(jī)的開發(fā)與應(yīng)用中,刁安娜等[3]探討了燃?xì)夤芫W(wǎng)壓力能的回收方式和和應(yīng)用方向,提出了利用螺桿膨脹機(jī)回收調(diào)壓站余壓發(fā)電的方案。

2018年6月,北京工業(yè)大學(xué)學(xué)報(bào)[4]上發(fā)表的某篇論文中,介紹了高壓單螺桿膨脹機(jī)設(shè)計(jì)和實(shí)驗(yàn),指出其可用于回收6 MPa以下的天然氣輸送管道中的余氣壓能。

深圳求雨嶺門站設(shè)計(jì)并應(yīng)用了國內(nèi)首個(gè)壓力能發(fā)電制冰項(xiàng)目[5]。該站發(fā)電制冰聯(lián)合系統(tǒng)通過透平膨脹機(jī)回收燃?xì)夤艿缐毫δ埽瑢⒔祲汉蟮蜏靥烊粴馓N(yùn)含的大量冷能用于制冰。其天然氣流量(標(biāo)準(zhǔn)) 為15 000 m3/h,調(diào)壓梯度為4~1.65 MPa,該項(xiàng)目發(fā)電能力達(dá)200 kWh,制冰規(guī)模為3.3 t/h。工藝流程見圖4。

圖4 求雨嶺門站天然氣壓力能用于發(fā)電和制冰的工藝流程

綜上所述,目前國內(nèi)外對壓力能發(fā)電的研究主要是在開發(fā)難度較低的天然氣輸送管道中的余氣壓能。天然氣降壓發(fā)電系統(tǒng)布置在高低壓管網(wǎng)之間,管網(wǎng)中的天然氣經(jīng)油氣處理廠處理后,氣質(zhì)條件好,輸出流量大,壓力較低,易于開發(fā)使用。而對頁巖氣井口余壓發(fā)電的研究很少,由于頁巖氣(天然氣)井口壓力高達(dá)20~70 MPa,其氣液、雜質(zhì)(砂子、鹽等)未分,要求壓力能發(fā)電裝置及膨脹機(jī)必須能夠耐高壓,并在雜質(zhì)未分的情況下正常工作,開發(fā)難度大,國內(nèi)外尚無開發(fā)。

2 頁巖氣壓力能發(fā)電原理

2.1 頁巖氣減壓發(fā)電流程

在頁巖氣二級節(jié)流減壓的開采流程基礎(chǔ)上進(jìn)行改造,用膨脹機(jī)代替一級節(jié)流減壓流程,通過膨脹機(jī)的絕熱做功將壓力能轉(zhuǎn)換成機(jī)械能進(jìn)行發(fā)電。將原來的燃?xì)馑谞t更換成電力水套爐,可實(shí)現(xiàn)壓力能發(fā)電供自身開采流程設(shè)備用電。

頁巖氣減壓發(fā)電流程:井口采氣樹出口壓力為20~70 MPa的頁巖氣經(jīng)電力水套爐加熱至65℃后,進(jìn)行一級膨脹機(jī)降壓至12~14 MPa,溫度降至35℃,再進(jìn)行二級節(jié)流壓降至5~6 MPa,溫度降至10℃,壓降后氣體從低壓側(cè)管道排入管網(wǎng)去往集輸站。膨脹機(jī)輸出端安裝發(fā)電機(jī),將壓力能轉(zhuǎn)換成的機(jī)械能直接驅(qū)動(dòng)發(fā)電機(jī)發(fā)電,發(fā)出的電能為電力水套爐供電,多余電能可供其他井場照明等輔助設(shè)備用(圖5)。

此流程實(shí)現(xiàn)頁巖氣開采同時(shí)發(fā)電,不需要額外的能量供應(yīng),不涉及天然氣燃燒設(shè)備,綠色環(huán)保,節(jié)能減排。壓力能發(fā)電裝置主要設(shè)備見表1,其中單螺桿膨脹機(jī)是發(fā)電的核心設(shè)備。

表1 壓力能發(fā)電裝置主要設(shè)備

圖5 頁巖氣壓力能發(fā)電流程

2.2 單螺桿膨脹機(jī)工作原理

目前高壓管網(wǎng)余壓發(fā)電系統(tǒng)普遍采用透平膨脹技術(shù),但由于透平膨脹機(jī)無法實(shí)現(xiàn)氣流帶液,無法應(yīng)用于頁巖氣井壓力能發(fā)電。通過技術(shù)對比確定只有單螺桿膨脹機(jī)才能適用于頁巖氣壓力能發(fā)電方案。

單螺桿膨脹機(jī)是20世紀(jì)70年代末發(fā)展起來的新型余熱余壓發(fā)電裝置。其工作原理是:蒸汽進(jìn)入機(jī)內(nèi)齒槽,推動(dòng)螺桿轉(zhuǎn)動(dòng),隨著螺桿轉(zhuǎn)動(dòng),齒槽間的容積逐漸增大,介質(zhì)降壓降溫膨脹做功,最后從齒槽末端排出;功率從主軸螺桿輸出,驅(qū)動(dòng)發(fā)電機(jī)發(fā)電。其特點(diǎn)[6-7]在于:

1)星輪對稱布置,具有理想的力平衡,不受任何徑向或軸向氣體力,對各種工況的適應(yīng)性很強(qiáng),可以在不同壓力狀態(tài)下有效工作,適合油田作業(yè)條件及高壓場所。

2)單機(jī)容量大,無余隙容積。螺桿每轉(zhuǎn)1周,每一螺槽均使用2次,螺槽充分利用;排量大,最高轉(zhuǎn)速約為透平膨脹機(jī)的1/8~1/10。

3)允許氣流帶液,最適合于帶液工藝流程,帶液量愈大,膨脹機(jī)的間隙越小,泄漏越低,絕熱效率越高。

與使用透平膨脹機(jī)的天然氣余壓發(fā)電系統(tǒng)相比,核心部件使用螺桿膨脹機(jī)能夠很好解決氣流帶液的問題,對各種工況的適應(yīng)性較強(qiáng),轉(zhuǎn)速低,同時(shí)也提高了運(yùn)行的可靠性,可適應(yīng)于頁巖氣井壓力能發(fā)電。

3 頁巖氣壓力能發(fā)電可行性分析

3.1 涪陵頁巖氣開采情況

1)工程概括。中石化在涪陵頁巖氣區(qū)域共有300多口井,日總產(chǎn)量1 600×104m3,每口井平均日產(chǎn)量(標(biāo)準(zhǔn))60 000 m3(其中含水10 m3),井口最高壓力30 MPa,最低壓力12 MPa,管網(wǎng)集輸壓力6 MPa。為達(dá)到輸出壓力,需要對高壓天然氣進(jìn)行節(jié)流減壓處理,壓力能在節(jié)流過程中損失,未被利用。

2)頁巖氣生產(chǎn)現(xiàn)場裝備介紹。燃?xì)馑准訜釥t:將頁巖氣氣井采出的頁巖氣進(jìn)行加熱,防止其在節(jié)流降壓時(shí)發(fā)生冰堵,影響生產(chǎn)。調(diào)壓撬:將氣井采出氣進(jìn)行二級節(jié)流降壓,由12~30 MPa降至5~6 MPa。分離撬:分離采出氣中的水分、砂等雜質(zhì)。值班房、井場照明、污水輸送用電設(shè)施:井場用電總功率約為15 kW左右。

3)壓力能發(fā)電用途。壓力能發(fā)出的電能主要供水套爐加熱,替代原采用的燃?xì)饧訜岱绞剑约皟艋蟮碾娔苡靡则?qū)動(dòng)污水泵和供給井場輔助設(shè)備用。

3.2 壓力能發(fā)電技術(shù)可行性

以涪陵焦石壩頁巖氣每天平均產(chǎn)能(60 000 m3,其中含水10 m3)、平均井口壓力(20 MPa)、集輸管線壓力(6 MPa)、井口溫度(20℃)、集輸管線氣體溫度(10℃)的工況條件為設(shè)計(jì)依據(jù),具體計(jì)算如下所述[8]。

1)燃?xì)馑准訜釥t功率。

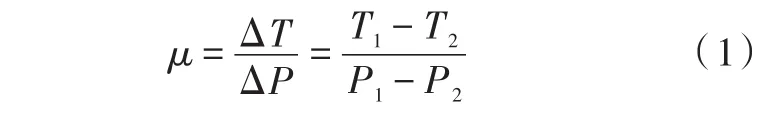

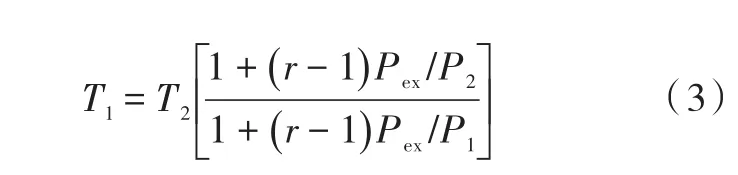

若節(jié)流系數(shù) μ=3.5,T2=10℃, P1=20 MPa,P2=6 MPa,則得出T1=59℃。該結(jié)果與現(xiàn)場實(shí)際情況相符,現(xiàn)場設(shè)定溫度為60℃。

式中: ρ——標(biāo)準(zhǔn)狀態(tài)天然氣和水密度,0.75 kg/m3和1 000 kg/m3;

C——天然氣和水常壓下熱容,2.16kJ/(kg·K)和 4.2kJ/(kg·K);

m——天然氣和水質(zhì)量;

t2——調(diào)壓后的溫度,℃;

t1——調(diào)壓前的溫度,℃。

經(jīng)過計(jì)算Q=5 412.48 MJ,則燃?xì)馑准訜釥t功率(燃?xì)馑准訜釥t效率85%)為73.7 kW。

2)電力水套加熱爐功率。天然氣的減壓過程可簡化視為理想氣體(甲烷CH4)的絕熱恒外壓膨脹,不考慮液態(tài)水對膨脹降溫的影響,其減壓過程如下所述[9-12]

一級單螺桿膨脹機(jī)降壓(20 MPa降至13 MPa):

式中:P1——減壓前壓力,MPa;

Pex——減壓時(shí)對抗恒外壓,MPa;

P2——減壓后壓力,MPa;

T1——一級減壓入口溫度,℃;

T2——減壓后溫度即二級減壓的初始溫度,℃;

r——甲烷的絕熱系數(shù),取值1.314。

二級降壓為針型閥方式(13 MPa降至6 MPa):

利用公式(1)、(2)、(3)計(jì)算,得出一級減壓入口溫度為65℃,電力水套加熱爐功率為82.9 kW。

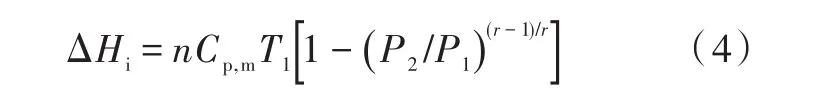

3)壓力能發(fā)電功率計(jì)算。按照焦石壩頁巖氣生產(chǎn)流程采用兩級等梯度膨脹降壓,即一級從20 MPa降到13 MPa,二級再降到6 MPa,每級降壓為6 MPa。考慮發(fā)電機(jī)組標(biāo)準(zhǔn)化和通用性,仍采用兩級膨脹降壓。一級使用單螺桿膨脹機(jī)降壓,降壓6 MPa;二級使用針型閥降壓至6 MPa,同時(shí)二級針型閥也是單螺桿膨脹機(jī)的背壓調(diào)節(jié)閥。

式中:Cp,m——甲烷摩爾等壓比熱,kJ/h;

n ——1 mol。

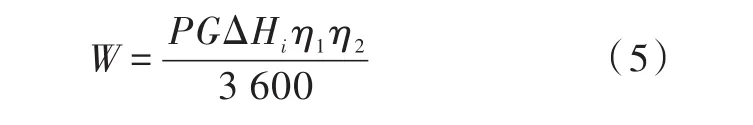

式中:W——螺桿膨脹發(fā)電機(jī)組發(fā)電功率,kW;

G——天然氣氣質(zhì)流量,m3/h;

ΔHi——單位體積天然氣絕熱焓降,kJ/m3;

η1——螺桿膨脹機(jī)效率,%;

η2——發(fā)電機(jī)效率,%。

考慮頁巖氣(天然氣)組分復(fù)雜、含砂和含水,為了保障可靠性和運(yùn)行壽命,會加大螺桿與星輪之間的間隙,從而降低效率,初步設(shè)計(jì)螺桿膨脹機(jī)效率為40%,發(fā)電機(jī)效率為0.95,則螺桿膨脹發(fā)電機(jī)組發(fā)電功率約為105 kW。通過以上計(jì)算結(jié)果可得出結(jié)論,利用壓力能發(fā)電提供井場所需能量技術(shù)上是可行的。

3.3 應(yīng)用壓力能的經(jīng)濟(jì)可行性

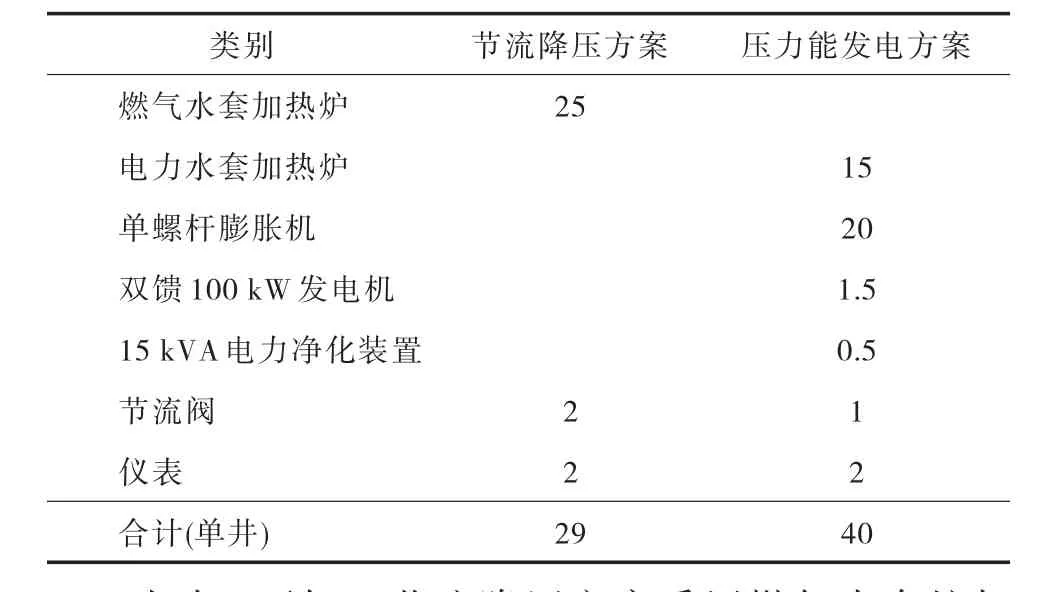

1)制造成本。節(jié)流降壓方案和壓力能發(fā)電方案的成本對比如表2所示。

表2 節(jié)流降壓方案與壓力能發(fā)電方案的成本對比 萬元

由表2可知,節(jié)流降壓方案采用燃?xì)馑谞t加熱,壓力能發(fā)電方案采用電力水套爐加熱,節(jié)流降壓方案的成本為29萬元,壓力能發(fā)電方案(單井)的成本為40萬元,新增投資11萬元。

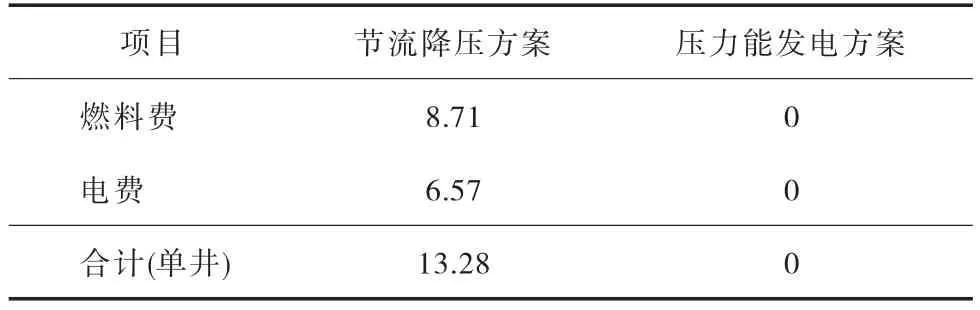

2)運(yùn)營成本。頁巖氣(天然氣)節(jié)流降壓裝備燃?xì)馑谞t將井口采出氣(20 MPa,20℃)加熱至60℃需要73.7 kWh能量(相當(dāng)于天然氣180 m3/d),則年用氣量(標(biāo)準(zhǔn))為65 700 m3;以天然氣作為燃料,按內(nèi)部價(jià)1.326元/m3計(jì)算,每年僅燃料費(fèi)用是8.71萬元。井場輔助用電年支出是6.57萬元(表3)。

表3 節(jié)流降壓方案與壓力能發(fā)電方案運(yùn)營成本 萬元

在不考慮燃?xì)馑准訜釥t維保費(fèi)用,使用燃?xì)馑准訜釥t的生產(chǎn)流程年總營運(yùn)成本為13.28萬元,而頁巖氣(天然氣)壓力能發(fā)電的生產(chǎn)流程沒有燃?xì)獬杀竞途W(wǎng)電成本。由表2、表3可知,壓力能發(fā)電方案增加的制造成本1年內(nèi)即可收回。

3)碳排放計(jì)算。按每口井水套爐加熱180 m3/d天然氣,天然氣碳排放量0.94 kg/m3,碳排放價(jià)格20元/t計(jì)算,每口井1年水套爐碳排放量為61.75 t。使用壓力能發(fā)電方案無碳排放,增加碳排放收益1 235元。

4 結(jié)論及認(rèn)識

1)頁巖氣開采過程中常規(guī)節(jié)流減壓流程會造成大量能源浪費(fèi),采用單螺桿膨脹機(jī)代替減壓閥吸收壓力能發(fā)電,并將電能用于水套爐加熱和井場其他輔助用電,技術(shù)方案可行。

2)單螺桿膨脹機(jī)是頁巖氣減壓發(fā)電系統(tǒng)的核心部件,北京工業(yè)大學(xué)重點(diǎn)實(shí)驗(yàn)室已經(jīng)成功研制出10 kW和40 kW樣機(jī),而100 kW以上的單螺桿膨脹機(jī)國內(nèi)還沒有相關(guān)產(chǎn)品的報(bào)道,單螺桿膨脹機(jī)在壓力能發(fā)電工程中具有良好的應(yīng)用前景,可進(jìn)一步開發(fā)和推廣應(yīng)用。

3)涪陵地區(qū)頁巖氣開采中,用單螺桿膨脹機(jī)發(fā)電機(jī)組發(fā)出電力供水套爐加熱用,1年內(nèi)即可收回新增成本,以后每年可節(jié)約成本13.28萬元,降低了頁巖氣的開采成本,能為企業(yè)帶來可觀經(jīng)濟(jì)效益。