帶子程序的側(cè)刃多軸加工程序設(shè)計

韓先征 李穎

一、引言

某些零件的曲面形狀要求高或者由切削刀具側(cè)面輪廓包絡(luò)形成的復(fù)雜曲面要求精度高,按照常規(guī)的加工途徑,利用球刀進行多軸加工達不到精度要求或者是零件的形狀限制了刀軸放置的方向,在這種情況下可以采用刀具的側(cè)刃進行加工的方法。

側(cè)刃銑削是使用刀具的側(cè)刃進行切削加工一系列的曲面。通過生成一個切面的刀具路徑與五軸幾何體相對應(yīng)。缺省的刀軸方向與加工的幾何相對應(yīng),或者沿著直紋面的直紋線方向,用戶也可以通過在多個選定點指定刀軸的方向,所以要用刀側(cè)刃加工的曲面形狀必須是可展的直紋面。以往對復(fù)雜曲面的精加工程序都是采用球刃,切削刃的回轉(zhuǎn)形狀為球面。利用側(cè)刃進行加工在實際中手工編程比較多,但是由于刀軌計算及刀軸方面的計算數(shù)據(jù)多、工作量大且易于出錯,所以程序開發(fā)的時間比較長。CAM(計算機輔助制造)應(yīng)用比較廣泛,但在側(cè)刃多軸加工程序自動編程方面有一些概念、設(shè)計過程和技巧方面存在模糊的認(rèn)識。

本文通過實際中典型案例,以CREO/NC為平臺,從曲面分析、加工設(shè)置、建立操作到程序參數(shù)設(shè)置等,闡述主要流程和關(guān)鍵步驟及參數(shù)。

隨著數(shù)控技術(shù)的快速發(fā)展及CAD/CAM(計算機輔助設(shè)計/計算機輔助制造)技術(shù)的深入應(yīng)用,數(shù)控程序的生成越來越多地依賴于軟件地自動編制方法,手工編程逐漸被替代。在實際加工中手工編程有著一些優(yōu)勢,如程序的可讀性強、代碼程序簡潔短小等。如果將自動編程方法與手工編程方法的強項相結(jié)合,特別是在自動編程中調(diào)用子程序調(diào)用相配合,則可以更加簡化編程、提高效率和優(yōu)化程序,有利于程序的修改和重復(fù)調(diào)用。采用主程序調(diào)用子程序的自動編程方案,輸出結(jié)構(gòu)化數(shù)控程序,有效地改善數(shù)控程序的可讀性與安全性,給實際應(yīng)用帶來了安全與便利。

二、零件的加工側(cè)面描述

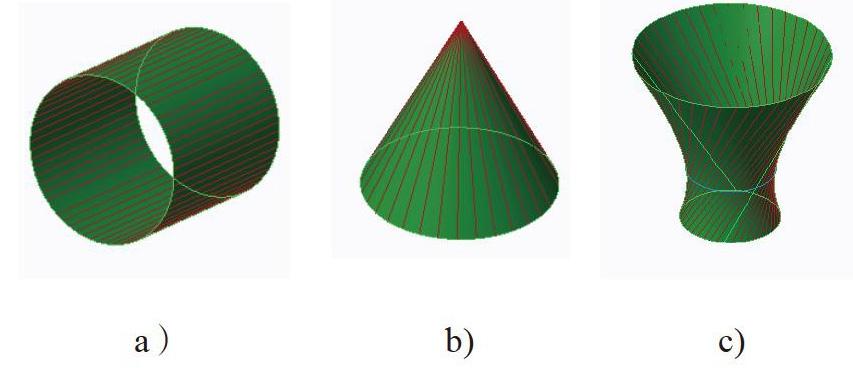

如果被加工曲面方程為r(u,v)=a(u)+l(u),其中l(wèi)(u)為單位向量,則稱此曲面為直紋面。這時v曲線為直線,因此直紋面是由一條條直線所織成,這些直線就稱為此直紋面的(直)母線,柱面、錐面都是直紋面。過柱面和錐面上每一點有一條直直紋面模型直母線,而過單葉雙曲面和雙曲拋物面上每一點有兩條直母線。這就是說,柱面和錐面各由一族直母線組成,而單葉雙曲面和雙曲拋物面各由兩族直母線分別組成。此外,由一條空間曲線的全體切線組成的切線曲面也是直紋面。利用CREO 3.0繪制的常見的幾種直紋面,如圖1所示。

可展曲面即曲面的每一部分都可以不經(jīng)壓縮或者拉伸而展開成為一個平面。可展曲面的高斯曲率處處為零。三維歐氏空間中的可展曲面一定是直紋曲面,相同前提下的直紋曲面不一定是可展曲面,雙曲面便是一例。如圖2所示,加工零件的間隔120°的3個通槽的側(cè)面加工面均為可展直紋面。

三、加工程序的設(shè)置

圖2零件3個窄槽的加工程序需要多軸程序,至少需四軸或五軸,要看側(cè)面的曲面形狀而定。在CREO/NC模塊中創(chuàng)建五軸加工程序,“操作設(shè)置”主要過程和基本設(shè)置包括如下:

(1)創(chuàng)建加工模型。

(2)裝配參考模型(加工模型)。

(3)創(chuàng)建或裝配毛坯工件(非必須)。

(4)選擇機床,即確定了加工程序的軸數(shù)。

(5)設(shè)置加工坐標(biāo)系。

(6)設(shè)置退刀面。在CREO/NC模塊中可設(shè)平面、圓柱面和球面退刀面。

(7)創(chuàng)建加工刀具。

通過上述步驟的設(shè)置創(chuàng)建“操作”。“操作”設(shè)置完成后加工模型主要要素的屏幕顯示,如圖3所示。接下來的重要工作就是確定程序參數(shù),此加工程序的基本參數(shù),如表所列。

所有設(shè)置完成后,因為此程序為側(cè)刃加工程序,所以在定義刀軸方向時,要選擇“側(cè)面”,選擇側(cè)面的對話界面如圖4所示,生成的刀具路徑如圖5所示。為保證刀具起始位置和返回位置都在右端面外,創(chuàng)建一個“基準(zhǔn)點”,此“基準(zhǔn)點”的位置就是該加工程序的起始位置和返回位置。

四、子程序的創(chuàng)建

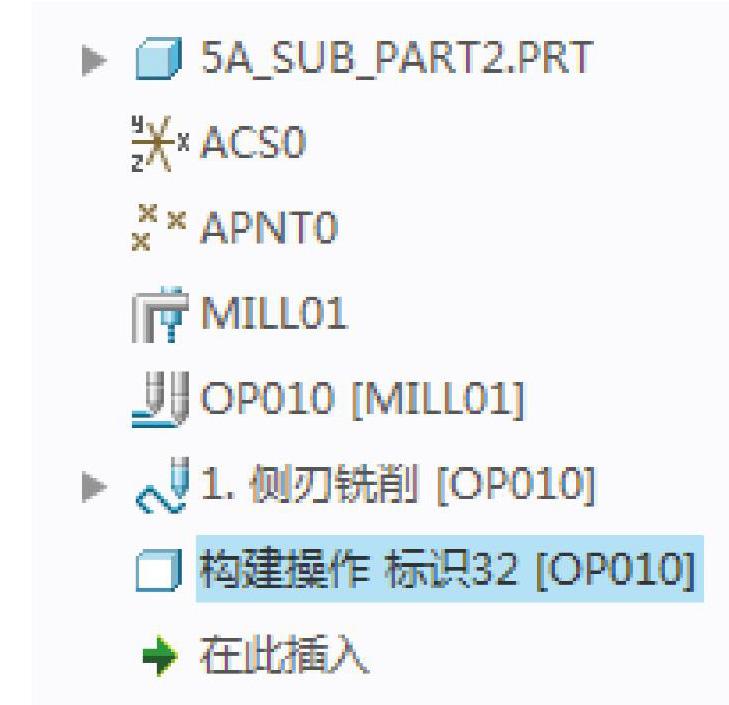

一個槽的側(cè)面加工程序創(chuàng)建完成后,加工模型的“模型樹”結(jié)構(gòu)如圖6所示。

一個加工子程序要能夠被主程序調(diào)用,一次裝夾加工多個形狀相同或刀具運動軌跡相同的零件,即一個零件有重復(fù)加工部分的情況下,為了簡化加工程序,增加程序文件的可讀性和手工編程工作量,把重復(fù)軌跡的程序段獨立編成一個程序進行反復(fù)調(diào)用,重復(fù)軌跡的數(shù)控程序設(shè)計為子程序,主程序可以對子程序多次調(diào)用。子程序的調(diào)用方法如圖7所示。需要注意的是,子程序還可以調(diào)用另外的子程序。從主程序中被調(diào)用出的子程序稱一重子程序,共可調(diào)用四重子程序。

在CREO環(huán)境中,創(chuàng)建“加工子程序”陣列的主要過程和幗關(guān)操作步驟如下:

(1)在“制造”選項卡里,選擇“子程序”,如圖8所示。

(2)在“圖形窗口”右側(cè)的“菜單管理器”中選擇“加工子程序”,如圖9所示。

(3)在自動出現(xiàn)的對話窗口中,定義對“子程序”的陣列設(shè)置,如圖10所示。

(4)“子程序”的陣列完成后,即定義了主程序?qū)ψ映绦虻恼{(diào)用。在“模型樹”窗口中出現(xiàn)一個加工“特征”,“構(gòu)建操作標(biāo)識##[操作名]”,如圖11所示。

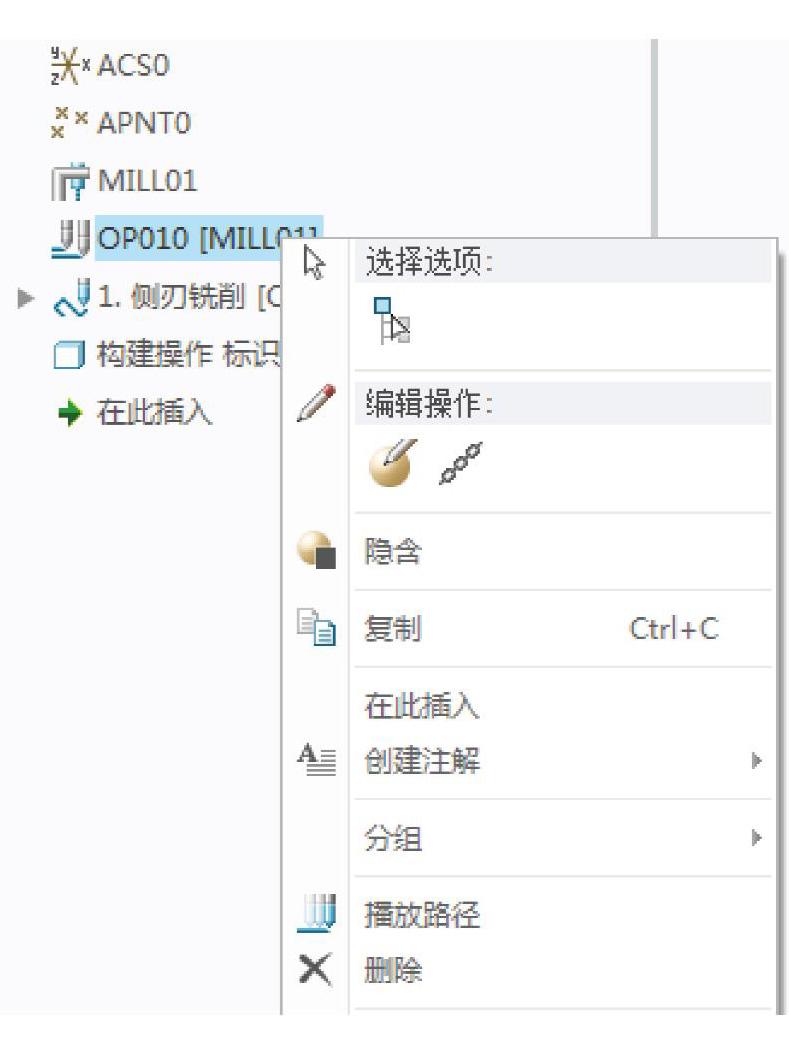

(5)在圖形窗口中顯示整個程序的路徑。選擇“操作”,本例為“OPO10[MILL01],在快捷菜單中選擇“播放路徑”如圖12所示。刀軌在圖形窗口的顯示如圖13所示。

五、結(jié)論

對于用刀側(cè)刃加工復(fù)雜曲面的多軸程序,采用CAM軟件自動編程具有速度快、精度高、直觀性好、使用簡便以及便于檢查和修改等優(yōu)點,目前已成為數(shù)控加工普遍采用的數(shù)控編程方法。為確保程序的安全性,對生成的刀軌進行必要的檢查校驗,檢查有無過切,切入/切出路徑,非切削路徑,加工過程刀具是否會發(fā)生與工件及夾具的干涉等。根據(jù)所加工零件的結(jié)構(gòu)特點,若有多個相同的加工形狀,最好采用“子程序”陣列的方式,這種方法既提高了CAM編程效率,保證了程序的安全正確性,同時對生成的程序便于編輯和修改,加工程序的指令長度大大縮短。