一種智能化便捷式起重裝置的設計與研究

單永瑞,魏立展,李 彬,陳書超,張光飛,王鳳娟,魏富港

(齊齊哈爾大學 機電工程學院,黑龍江 齊齊哈爾161006)

基于當前我國工業發展形勢而言,發展形勢整體呈上升狀態,與工業發展相關的工業設施也隨之得到發展[1]。截至目前而言我國工業當中所用的起重設備按型號大體可分為電動單、雙梁,單主梁、雙主梁龍門,懸臂,電動單梁懸掛等等[2]。以上起重設備多用于大型工廠,操作空間較大的場地,而針對小型生產制造行、糧油超市等可操作空間較小的場所,現有的起重裝置則沒有辦法正常使用[3]。

該裝置則是將傳統的起重設備與現有的運輸裝置進行結合,并與現代信息技術進行結合,實現工業設備與現代控制技術的結合。該裝置以氣壓為起重動力,通過控制中心對起重裝置數據的處理反饋調節設備工作狀態,實現設備的效率最大化。

1 裝置數據概述

一種智能化適于小空間作業的便捷式起重裝置整體寬度為1500mm;長度為2000mm;機體整體高度為1250mm;材料Q345彈性模量E=260GPa;材料屈服強度σ為172.5MPa,依據設計理念將設備的最大載重量設定為500Kg;所以由F=P*A計算承重達到1000kg時所需要的氣壓為P=F÷A=(4×5000÷為200mm;氣壓頂桿為圓筒結構所以由應力狀態分析σx=(P×D4)÷(4×δ);σy=(P×D4)÷(2×δ)。所以根據σx、σy計算得δ4=((σx、σy)max)=0.189mm;為保證設備的最大安全性,認為的將壁厚增大到2mm;此時d4的直徑為196mm;因為氣壓頂桿連接桿件之間存在突出的邊緣,邊緣寬度為3mm。所以d3=203mm、D3=207mm再由應力狀態公式校正此時壁厚理論值為0.1914mm可見2mm壁厚符合頂桿3的強度要求;同理d2=210mm,D2=214mm,壁厚理論值為0.198mm;d1=217mm,D1=221mm其壁厚理論值為0.2mm。所以δ=2mm滿足氣壓頂桿各節桿的要求。

設計其各節桿的長度:設定安選系數N為2,Fcr=F/N=10000/2=5000N;由壓桿穩定公式計算氣壓頂桿單桿長度,氣壓頂桿的約束形式為單側約束[4],所以μ=2;由公式FCR=(π2×E×I)÷(μ×L)2;以L4為例計算,L4的理論值為27.97m,所以當L小于27.97m時氣壓頂桿保持其穩定性,故另L4=500mm、L3=504mm、L2=508mm,L1=512mm。

表1 氣壓頂桿的設計尺寸數據(單位:mm)

2 裝置結構及工作原理

本裝置由車體,履帶,設備箱,儲氣室,取景攝像頭以及氣壓頂桿組成。車體采用輕質合金結構,保證強度的前提下減輕裝置整體的質量提高設備的靈活性。車體內部裝有輸氣管以及信號傳輸線[5]。設備箱內設有動力裝置、空氣壓縮機以及自動控制系統。

本裝置分為兩個部分,一部分為自動化的控制部分另一部分為機械部分。其中自動化部分由編譯系統控制安放于圖1中的(3)控制箱中,主要包括三個模塊:數據處理模塊、圖像處理模塊、控制模塊。其中數據處理模塊連接于圖1中的(4)儲氣室上的壓力傳感器和(5)氣壓頂桿上的重力傳感器,數據處理模塊通過對傳感器上數值的處理轉化將其傳遞至控制模塊,再由控制模塊對圖1中(3)設備箱中的空氣壓縮機和圖1中(5)氣壓頂桿進行工作運轉。而圖像處理模塊負責與圖1中(7)取景攝像頭相連接,其作用是將取景攝像頭中的場景轉化為空間直角坐標系并電信號的形式傳至控制模塊當中,再由控制模塊進行轉換將圖像信息呈現于圖1中(2)設備顯示屏上,由操作人員通過對圖1中的(1)設備操控板的操作實現對起重裝置的起始點的設定。

將設備至于相對工作空間較小的環境中如超市等地啟動設備,操作人員通過圖1中(1)設備操控板打開(7)取景攝像頭和(6)履帶的運轉裝置,由操縱人員以工作環境內任意一點為基準啟動設備,開啟設備取景攝像頭的旋轉功能,實現對工作場景的掃描識取,當遇到阻隔時需操作人員將其推至與其他地帶,繼續進行空間掃描直至將環境掃描完畢。當環境讀取完畢后操作人員可將設備移至貨物裝運點并通過圖1中的(1)設備控制板來設置貨物的起始點,圖像處理模塊和控制模塊共同運轉,自動設計一條最優的行進路線。此時操作人員只需將貨物放置起重裝置上由數據處理模塊和控制模塊共同調整裝置實現設備的自動運轉。

圖1 裝置結構圖

3 設備氣壓頂桿應力應變分析

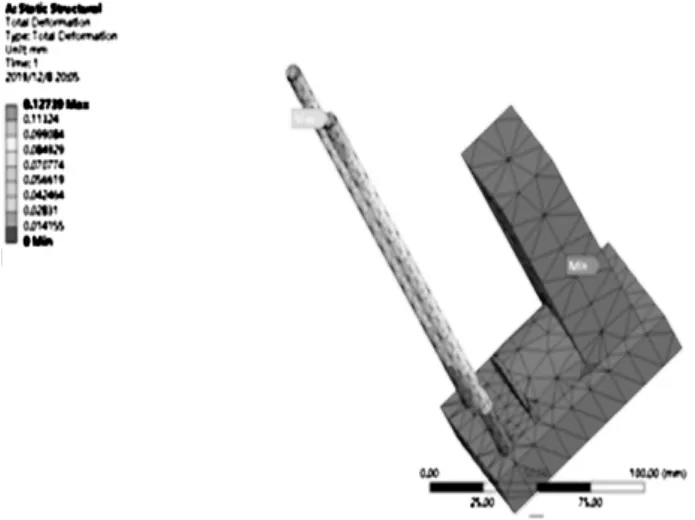

圖2 氣壓桿應變分析圖像

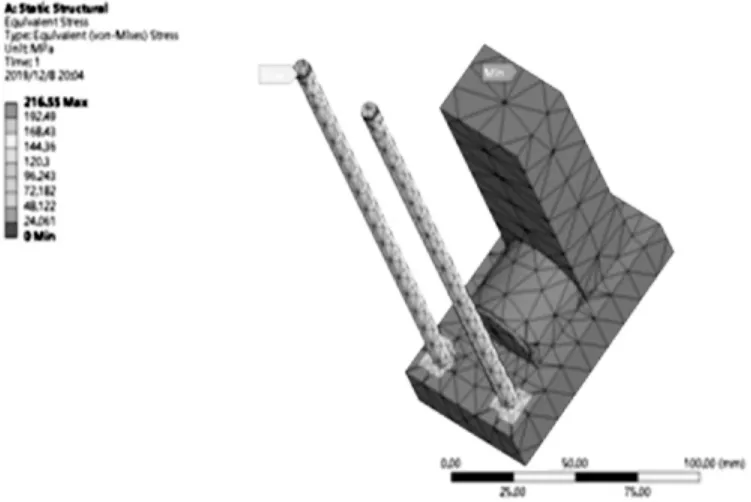

圖3 氣壓桿應力分析圖像

采用ANSYSWorkbench軟件,對設備的氣壓頂桿部分利用有限元軟件進行應力應變分析。

(1)等效應變分析:圖2是起重裝置氣壓頂桿的應變分析的分布云圖的結果,應變值范圍處于0-0.12739mm,起重最大變形量集中在氣壓頂桿頂部,其穩定強度符合設備的使用要求。

(2)等效應力分析:圖3是起重裝置氣壓頂桿的應力分析的分布云圖的結果,經分析應力值最大為216.55MPa,小于選用材料的最大屈服極限應力值320MPa,滿足設計使用要求。

4 結語

本文通過設計一種智能化適于小空間作業的便捷式起重裝置解決現有的起重機缺陷,創新點在于將傳統的機械裝置于控制系統結合,在保證設備的靈活性的前提使其能夠在小空間的環境中進行操作下進一步創新,增加其工作效率,有效的解決當前起重設備的笨拙體積大等缺點,并引入信息化技術,實現傳統工業與現代計算機控制技術的結合,為人們開發,設計新型的智能起重機提供了一個好的設計思路和方向。隨著科技技術的革新,在未來起重裝置的自動控制部分模塊將隨之進行革新,使其具備更多的功能和更高的效率。