臺階式瓦斯排放技術在C1煤層中的應用

姜 游

(中鐵十七局集團第一工程有限公司 山東青島 266555)

1 工程概況

歐家灣隧道全長1 895 m,最大埋深約326 m,為單線隧道,設計為11.1‰的單面上坡。隧區屬低、中山侵蝕地貌,地形連綿起伏,陡峻,溝壑、谷溪縱橫,洞身主要穿越三疊系下統飛仙關組(T1f)、二疊系上統龍潭+長興組(P2l+c)、二疊系下統棲霞+茅口組(P1q+m)、二疊系下統梁山組(P1l)。巖性為泥質砂巖、砂質泥巖、砂巖、泥巖及灰巖等。隧道施工時有遇巖溶暗河、涌水涌泥的可能性。不良地質為煤層瓦斯、巖溶、仰坡順層。隧道施工有可能遇煤與瓦斯突出的問題,煤塵有爆炸性、煤自燃傾向性,為高瓦斯隧道,對隧道施工有較大影響。

2 C1煤層瓦斯狀況

2.1 C1煤層賦存與瓦斯參數狀況

根據歐家灣隧道設計資料,線路穿越二疊系煤系地層,該地層約有7~10層煤,厚薄不一,其中可采煤層兩層,均位于龍潭組上部。隧道布置勘探地質探孔3個,其中一號探孔揭示兩層煤:第一層在深度140.7~141.2 m范圍,厚度約為0.5 m(C1);第二層在深度141.88~143.18 m范圍,厚度約為1.3 m(C1)。二號探孔揭示兩層煤:第一層在深度146.9~148.2 m范圍,厚度1.3 m(C1);第二層在深度227~227.5 m范圍,厚度約為0.5 m(C2)。三號孔揭示三層煤:第一層在深度132.7~135 m范圍,厚度2.3 m(C1);第二層在深度135.6~135.9 m范圍,厚度0.3 m(C1);第三層在深度137.6~139 m范圍,厚度約為1.4 m(C1)。

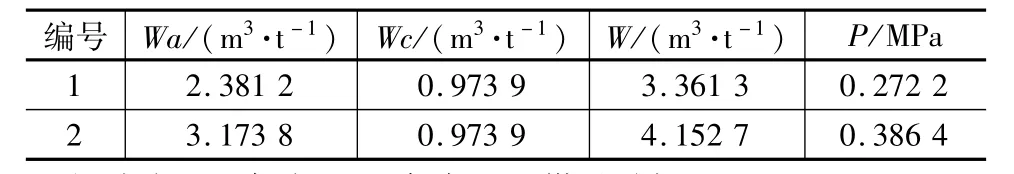

該隧道施工至310 m時,超前地質探孔發現煤層瓦斯,成功探測到C1煤層。以煤礦石門揭煤的“四位一體”為基礎[1],對煤層取樣進行瓦斯含量等參數測定。賦存狀況和瓦斯參數見表1。

表1 C1煤層賦存狀況

2.2 區域突出危險性類型

根據《防突規定》和C1煤層區域取樣化驗的結果分析,C1煤層瓦斯含量未超過臨界值,該區域劃為無突出危險性區。分析比較見表2。

表2 取樣分析煤層瓦斯參數預測區域類型

根據《防突規定》和歐家灣揭煤施工安全專項方案,結合C1煤層區域預測結果為區域無突出危險區,可不采取區域防突措施,直接進行掌子面局部防突措施。

按《防突規定》煤層厚度≤0.3 m時,可直接采取遠距離爆破揭開煤層;煤層厚度>0.3 m時,必須采取本措施。對瓦斯涌量超過警戒值,設計了富含瓦斯地層瓦斯排放施工方案及參數[2]。

3 煤與瓦斯突出危險性預測及排放孔設計

3.1 工作面煤與瓦斯突出危險性預測

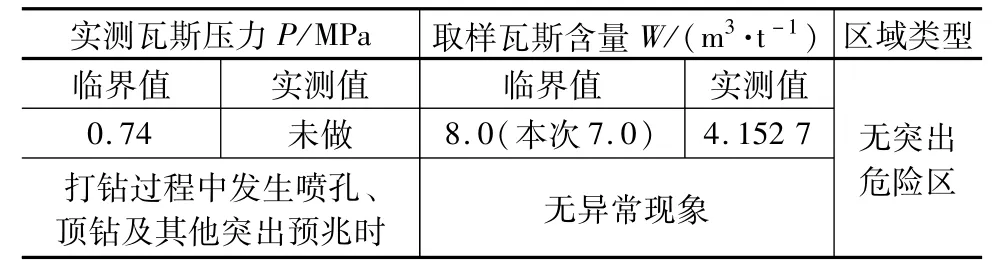

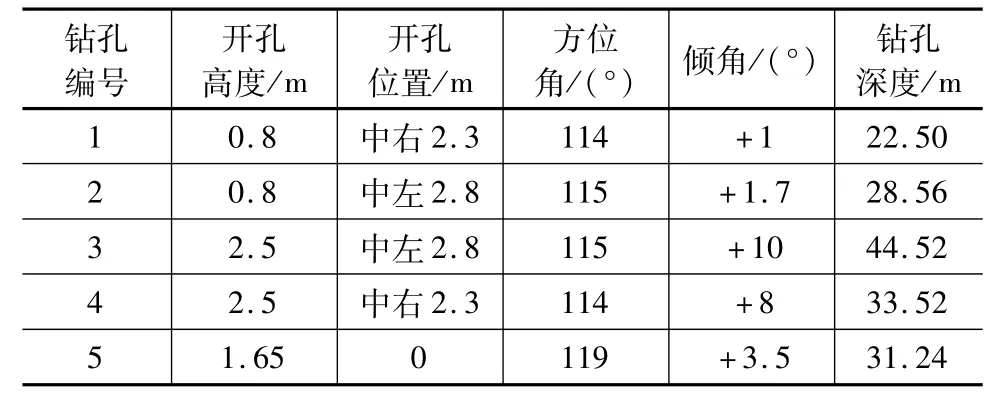

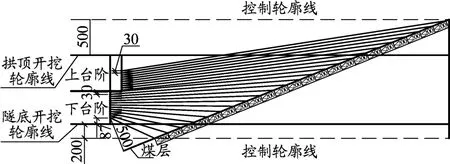

C1煤層區域預測為無突出危險區后,按揭煤方案流程進行開挖,掌子面施工至距離煤層法線5 m控制位置。按揭煤方案流程對C1煤層進行了工作面煤與瓦斯突出危險性預測。鉆探布設5個探孔,孔位布置見圖1。

圖1 孔位布置(單位:cm)

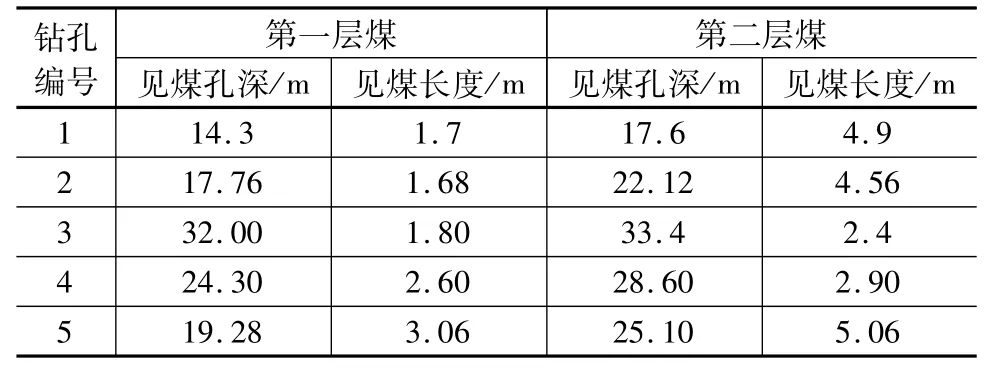

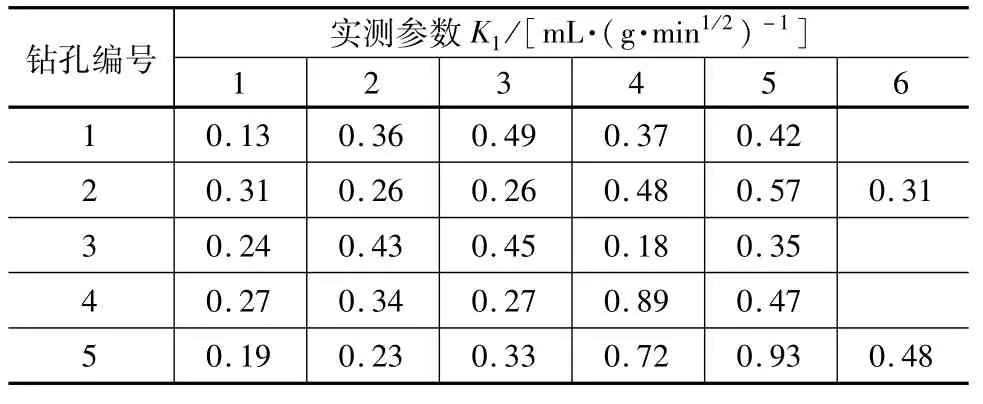

超前鉆探探孔參數見表3,探孔揭示煤層情況見表4,按揭煤方案流程對C1煤層危險性預測結果見表5。

表3 超前鉆探探孔參數

表4 煤與瓦斯突出危險性工作面預測結果

表5 C1煤層危險性預測結果

工作面煤與瓦斯突出危險性預測結果為有突出危險,按揭煤方案流程進入下一步工作程序,即工作面瓦斯排放。

3.2 C1煤層瓦斯排放孔設計

按《防治煤與瓦斯突出規定》(2009-8-1),當工作面預測為突出危險工作面時,必須采取工作面的防突措施。結合歐家灣揭煤方案工作面防突措施為鉆孔瓦斯排放方式。

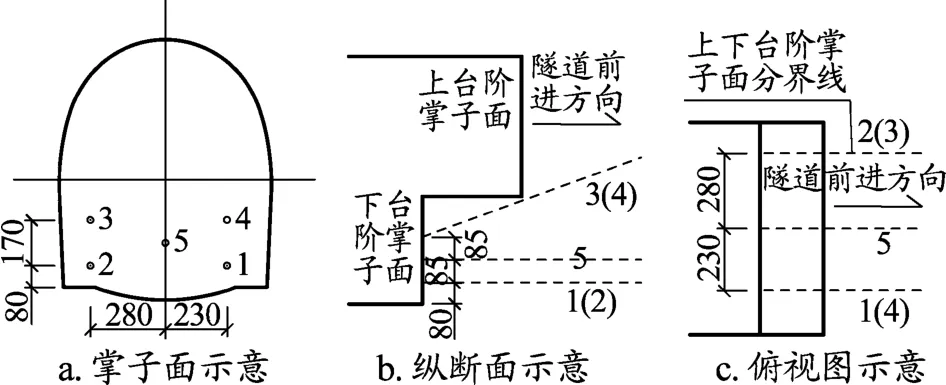

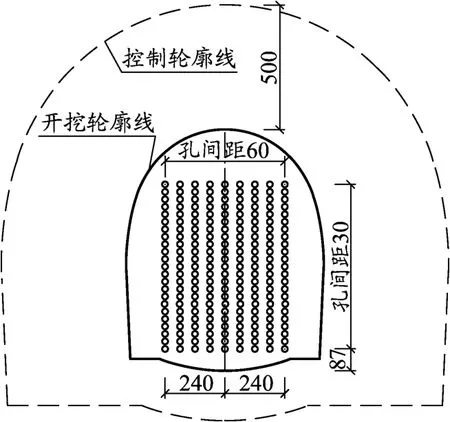

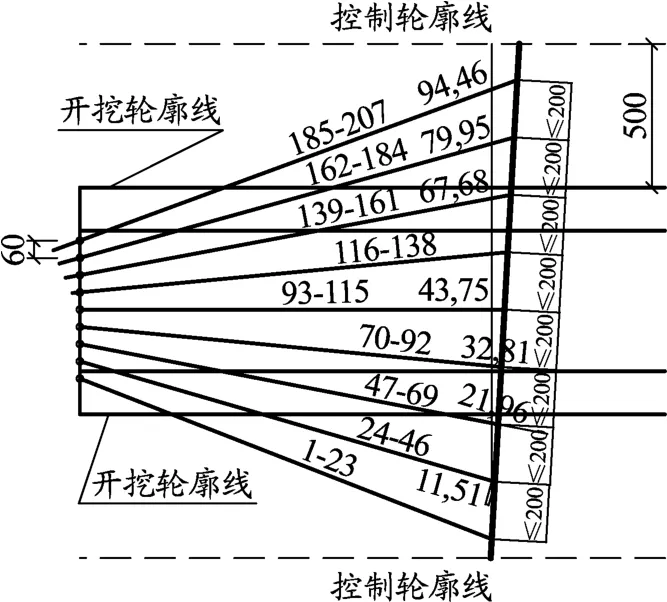

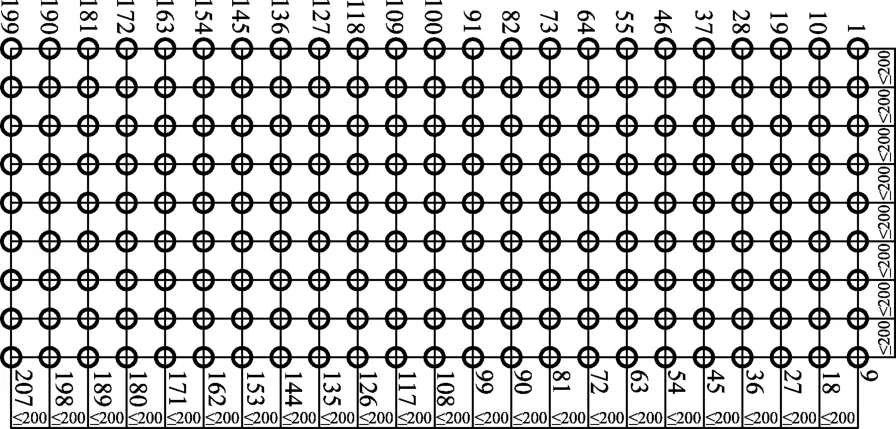

排放孔采用臺階式設置,控制范圍為隧道拱墻輪廓線外5 m、仰拱下2 m,排放孔直徑75 mm。孔底間距為2 m、行距2 m,孔深為穿越煤層不小于0.5 m。為加快排放孔施工進度,掌子面上臺階開挖至距煤層5 m法線位置后,上下臺階同時打孔排放。排放孔設計見圖2~圖5。

圖2 排放孔孔口立面布置(單位:cm)

圖3 排放孔孔口縱向布置(單位:cm)

圖4 排放孔平面布置(單位:cm)

排放孔施工:采用ZY1250鉆機進行施工,施鉆時鉆孔采用梅花形布置。分兩批間隔施鉆,第一批排放孔施工后觀測排放效果,進而優化第二批鉆孔參數。

圖5 排放孔孔底布置(單位:cm)

3.3 揭煤掌子面防突措施效果檢驗

(1)檢驗方法:采用鉆屑瓦斯解析指標法進行效果檢驗。檢測K1值,當檢測值小于臨界值0.4 mL/(g·min1/2)時,且施鉆時無噴孔、頂鉆或其他突出異常現象,即為無突出危險掌子面,否則仍為突出危險掌子面,必須進行補充排放措施,并再次進行措施效果檢驗直到措施有效。

(2)施工:當掌子面距離煤層法線最小5 m時,進行施工掌子面煤層防突出措施的效果檢驗,檢驗孔5個,直徑75 mm,分別位于掌子面上部、下部、中部及兩側。采用ZY1250鉆機施工,進入煤層后每鉆進1 m采集一次孔口排出的粒徑1~3 mm煤層鉆屑,測試K1。

(3)最后驗證:掌子面開挖至煤層2 m法線位置時,進行揭煤掌子面防突措施效果最后驗證。判定為無突出危險掌子面時,可開挖至煤層最小法線距離1.5 m時進行掌子面揭煤流程。

4 瓦斯隧道施工管理要點

瓦斯爆炸需要同時具備三個條件,限制了其中的一個必要條件,就避免了瓦斯爆炸的產生[3],而加強通風是最有效的途徑。瓦斯隧道采取以強化通風系統配置和管理為主導的施工組織方案,既可保證高瓦斯隧道的安全施工[4],又能達到節省投資的目的。

4.1 科學通風設計

根據勘察、設計及調研資料,按隧道內同時工作的最多人數、預測工作面瓦斯濃度、有害氣體濃度、粉塵濃度、最小風速、空氣質量等安全作業環境指標,并充分考慮有效通風長度、隧道斷面面積、掘進工法、循環進尺、開挖面大小、運輸方式等施工環境條件進行通風設計,確定所需最大通風量,建立配置科學、經濟合理、高效穩定的通風系統。

4.2 通風系統的配置

(1)通風方式選擇:通風方式受制于隧道獨頭掘進長度,故不再區分非瓦斯工區、低瓦斯工區、高瓦斯工區和瓦斯突出工區,而根據瓦斯地段距離洞口的長度以及通風系統的有效通風長度確定采用壓入式、混合式、巷道式或聯合采用不同的通風方式。通風方式必須根據不同的施工階段動態優化、比選確定,各階段應銜接,并納入施工組織設計。

(2)通風機必須設兩路電源,并設風電閉鎖裝置[5]。當一路電源停止供電時,另一路應在15 min內接通,保證風機正常運轉[6]。如建立雙電源有困難,必須設置備用發電機,其發電量應滿足通風機的需要[7]。

(3)瓦斯隧道須配置一套同等性能的備用通風機,并保持良好的使用狀態。

(4)對瓦斯易于積聚的坍腔、模板臺車附近、斷面變化處空間、襯砌模板臺車附近區域,應配置防爆型氣動風機或局扇風機等設備,實施局部通風,消除瓦斯積聚。

(5)瓦斯突出隧道掘進工作面附近如采用局部通風機,均應實行三專(專用變壓器、專用開關、專用線路)供電、風電閉鎖、瓦斯電閉鎖裝置[8]。

(6)必須采用抗靜電、阻燃的風管[9]。

4.3 強化通風管理

強化通風管理在預防瓦斯事故中的重要作用,通過規范通風檢測和管理工作,以通風風速、瓦斯濃度兩個指標進行雙控管理,使掌子面有足夠的供風量,盡快稀釋溢出瓦斯,降低瓦斯濃度,保證施工安全。

(1)必須成立專門的通風管理組織機構,配備專業通風工程師,負責通風系統的管理、巡視及檢修工作,保證通風系統各項性能、技術指標達到設計要求。

(2)應配置風速、風量、風溫、風壓等參數檢測儀,人工定期測定氣象參數、風速、風量、風壓等參數并做詳細記錄,定期統計分析檢測數據。

(3)風管口到開挖工作面的距離應小于5 m。風管應及時安裝,保證平直和接頭密封;被損壞的風管應及時拆換、補修;風管百米漏風率不應大于2%。

(4)全斷面開挖時風速不小于0.15 m/s,分部開挖風速不小于0.25 m/s;采用提高風速法消除瓦斯積聚時,風速不得小于0.5 m/s。

(5)瓦斯隧道應保證連續通風,無特殊理由,不得停風。因風機檢修、停電等原因停風時,停風前必須確保洞內所有人員已經撤離,并切斷一切洞內電源[10]。對于采用巷道通風方式的工作面,在恢復停風區內局部通風機通風前,必須檢查瓦斯濃度。當停風區中瓦斯濃度不超過1%,并在局部通風機及其開關地點附近10 m以內風流中的瓦斯濃度均不超過0.5%時,方可人工開動局部通風機[11];如果停風區中瓦斯濃度超過1%,必須制定排除瓦斯的安全措施[12]。只有經檢查證實停風區中瓦斯濃度不超過1%時,方可人工恢復局部通風機供風坑道中一切電氣設備的供電,瓦斯濃度在規定限值以內時,方可恢復正常作業[13]。

(6)專業通風工程師每天對通風系統必須作例行檢查,通風工必須做好日常巡查,同時每天對掌子面、臺階法施工的下導坑處、掛防水板處、綁扎二襯鋼筋處、二次襯砌臺階等地點測風一次,并根據需要隨時測風,做好記錄。

(7)每7 d在壓入式風管進出口測量一次風速、風壓,并計算漏風率。

(8)通風方式改變后,必須立即組織測風,根據測風結果,科學合理配置通風系統,以風定產,嚴禁超通風能力掘進作業,杜絕無風、微風作業。發現掌子面風速、風量不達標時,必須停工整改。

(9)建立通風系統運行管理檔案。檔案包括各種檢查記錄、調試記錄、測量記錄、維護記錄、運行記錄等。

4.4 瓦斯檢測與監測

(1)必須成立專門的瓦斯檢測管理組織機構,配備專業工程師和瓦檢員,負責瓦斯檢測、自動監測系統的安裝及調試和運行,保證通風系統各項性能、技術指標達到設計要求[14]。

(2)對于低瓦斯隧道,可采用便攜式瓦檢儀進行人工檢測;對于高瓦斯和瓦斯突出隧道,在采用便攜式瓦檢儀進行人工檢測的同時,應配置瓦斯自動檢測系統,安裝高、低濃度瓦檢儀及瓦斯自動檢測報警斷電裝置。

(3)鉆眼、噴錨、出渣運輸、安裝格柵鋼架、掌子面塌穴、塌方處理、二襯澆筑等工序作業過程中,洞內任一處瓦斯濃度必須降至0.5%以下才能施工。

其它情況下具體瓦斯濃度安全控制指標及超限處理措施詳見《鐵路瓦斯隧道技術規范》。

4.5 機電防爆配置

(1)對于低瓦斯隧道,采用非防爆機電設備配置方案,加強通風檢測與管理,避免瓦斯積聚,將洞內各處瓦斯濃度控制在0.5%以下。

(2)對于高瓦斯隧道,采用半防爆機電設備配置方案,洞內固定敷設的電纜、照明、通信、信號、變壓器、局部通風機、局扇、電機、配電箱、開關等采用防爆型;加強通風,將洞內各處瓦斯濃度降至0.5%以下,移動機械和電氣設備可采用非防爆型。

其它要求按《鐵路瓦斯隧道技術規范》規定執行。

4.6 其它輔助配套措施

(1)洞內爆破嚴格執行“一炮三檢制”(裝藥前、放炮前、放炮后)、“三人連鎖放炮制”(放炮員、班組長、瓦檢員),確保瓦斯濃度小于0.5%后方可施工。

(2)應配置人員定位管理系統,洞口進行封閉式管理。在隧道洞口設置進出門禁,進出隧道必須進行刷卡登記,以便于洞內人員管理,并接受例行安全檢查;嚴禁帶火機、火柴、手機及非防爆器材等進洞;嚴禁穿易產生靜電的服裝和鞋子進入瓦斯隧道。

(3)推廣光面爆破技術,減少超欠挖,減少初支風阻,避免瓦斯局部積聚。

(4)避免掌子面及掌子面后方初支塌方事故的發生,杜絕因塌方帶來的安全風險。

5 結束語

煤層瓦斯隧道揭煤的關鍵是控制煤層瓦斯濃度,而隧道因受空間制約布設排放孔時掌子面鉆孔間距很近,容易導致掌子面附近孔堵塞,或者受煤層與隧道夾角的影響鉆孔很長,增加施工成本。歐家灣隧道采用臺階式多孔排放,既解決了單個掌子面工作面小、所有孔布置在一個掌子面較密以及減少了部分鉆孔,從而節約了成本,又提高了瓦斯排放效率,為瓦斯隧道施工安全可靠性提供技術保障,對預防事故發生具有重要意義。