基于波導合成高效寬帶Ka波段連續波發射機設計

樊錫元

(中國電子科技集團公司第三十八研究所安徽省天線與微波工程實驗室,合肥230088)

0 引 言

高功率放大器是微波/毫米波無線電子系統中核心部件,其發射功率的大小直接決定了作用距離、抗干擾能力及通信質量。固態放大器因其具有體積小、供電電壓低,以及使用壽命長、維護成本低等特點,在目前電子系統小型化趨勢下得到廣泛應用。但是,固態放大器件輸出功率有限,為獲得更大功率輸出,往往需要功率合成技術。傳統的電路合成技術采用威爾金森電橋、分支線電橋、Lange橋等功分/合成網絡,應用廣泛。但是,平面傳輸線損耗大,合成效率隨合成網絡級數增加顯著下降,因而限制了放大器的數量,無法滿足高效率與大功率的要求。近年來提出的空間功率合成技術最大優點在于合成效率高,適合多器件合成得到大功率輸出,如準光合成、波導內合成以及波導裂縫陣[1?4]等。但是,結構上的缺陷使它們在功放散熱這個重要性能上有很大的不足,難于適應大功率輸出、高熱流密度功放場合。本文提出一種符合工程應用的高效合成Ka波段寬帶連續波發射機電訊、結構及熱設計方案,在Ka波段實現90 W以上的連續波功率輸出,工作帶寬達到6 GHz,結構空間尺寸僅為208 mm×175 mm×175 mm,為國內Ka頻段雷達、SAR、電子對抗及通訊設備提供強有力技術支撐。

1 發射機整體方案

Ka發射機指標要求如下:

·工作頻率:Ka波段

·工作帶寬:6 GHz

· 輸出功率:90 W(CW)

·輸入功率:10 mW

·效 率:10%

·工作電源:DC16 V

發射機射頻有源電路采用Ka波段高功率輸出的GaN功率芯片,工作電壓為16 V,輸出功率大于7 W,效率大于20%。

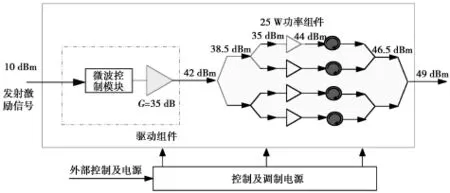

方案本著盡量簡化電路形式的思想,考慮到電路間的兼容性及設計、生產成本,合理劃分模塊、組件、外圍電路。功率合成方案基于波導合成,電路分兩級:首先采用4個7 W功率芯片的功率單元合成組成1個25 W功率模塊,合成方式 BB320/BJ320波導ET及BJ320波導ET電路;第2級采用4個25 W功率模塊合成組成1個90 W功率發射機,合成方式BJ320波導HT結構。射頻放大鏈功率合成原理框圖如圖1所示。

圖1 射頻放大鏈功率合成原理框圖

2 電路設計

2.1 功率單元設計

功率單元是發射機的核心部件,也是基礎單元。核心器件是國產7W?GaN功率芯片,其工作頻率范圍為Ka波段(6 GHz帶寬),工作電壓16 V,功率附加效率20%。圖2為7 W功率單片功能框圖。

性能指標:

·頻率范圍:Ka波段(6 GHz帶寬)

·功率增益:13 dB

·飽和輸出功率:8 W(連續波)

·工作電壓:16 V

· 效率:20%

· 外形尺寸:4.67 mm×4.42 mm×0.1 mm

圖2 7 W功率單片功能框圖

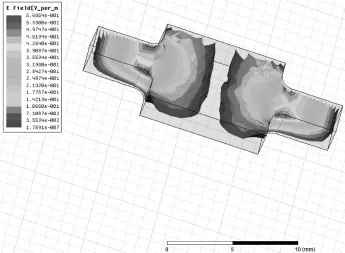

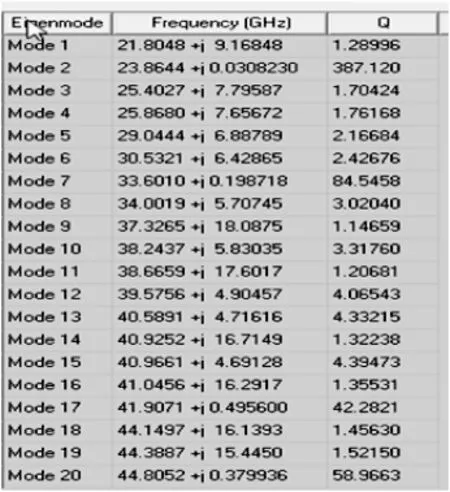

功率單元功率芯片電路設計重點在于通過微帶傳輸模式將射頻輸入功率導入,通過玻珠將直流電源饋入,而芯片功率放大后通過微帶傳輸模式將射頻放大功率導出。在毫米波Ka波段,工作波長僅僅8 mm左右。微帶的半開放場輻射在不合適的腔場環境引入自激,導致放大電路性能惡化直至失效。功率單片模塊電路對腔體的高度和開腔寬度有嚴格的限制,同時蓋板也需要粘貼吸波材料。設計的腔體本振模場云圖仿真如圖3所示。腔體本征模數值輸出如圖4所示。

圖3 功率單片模塊腔體本征模場云圖

圖4 7 W模塊腔體本征模數值輸出

設計結果保證沒有出現高Q的自激模式,保證了7 W功率單片電路性能實現。電路設計如圖5所示。

圖5 7 W末級模塊電路

2.2 微帶/波導模式轉換設計

在Ka波段,波導合成具有插損小、合成效率高的優點。組件采用波導微帶探針實現微帶/波導模式轉換。

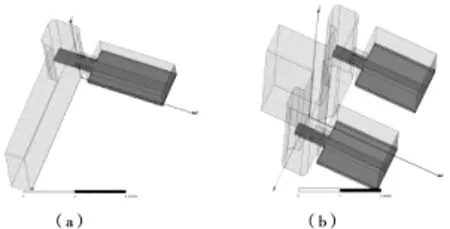

設計采用E面波導-微帶探針過渡,微帶探針法線方向與波導內波的傳輸方向垂直。探針仿真模型如圖 6(a)所示,圖 6(b)為與 E?T 結合后模型。

圖6 波導?微帶探針仿真模型

基片沿波導寬邊中心垂直伸入波導,探針所在的平面與波導橫截面相垂直。伸入波導部分微帶底面金屬被腐蝕掉,正面金屬由兩段高低阻抗線構成。低阻抗線相當于電容,高阻抗線相當于電感。它們之間形成一個諧振回路,將波導場耦合到平面微帶電路。標準矩形波導終端短路面距離探針中心為λ/4,以便使得微帶線中心為波導場最強處,從而更有利于波導到微帶的能量轉換。波導金屬壁上的開槽不能太大,要使得波導場不至于耦合到微帶腔體,產生諧振。調整探針尺寸、短路面到探針中心距離以及高低阻抗線,最終仿真結果圖7所示。

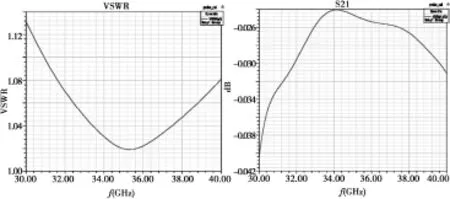

圖7 微帶探針仿真結果

矩形波導為6.4 mm×1.65 mm 的非標波導,微帶探針采用 Duriod5880介質基片,介電常數2.2,厚度0.254 mm,對應 50 Ω 微帶線寬 0.77 mm。 由仿真結果可得,在 32~38 GHz工作頻帶內,駐波小于 1.05,插入損耗小于0.05 dB,滿足使用要求。

2.3 25 W功放組件功率合成設計

25 W功放應用4個7 W模塊合成得到。在Ka波段,常用的波導功分器有魔T、T型結、分支波導耦合器等,其優缺點分別如下:

(a)魔T:隔離度高,但體積大無法滿足設計要求;

(b)T型結:體積小、易加工,但隔離度較差;

(c)分支波導:隔離度高,但在Ka波段部分膜片較薄,難以加工,長度尺寸較大。

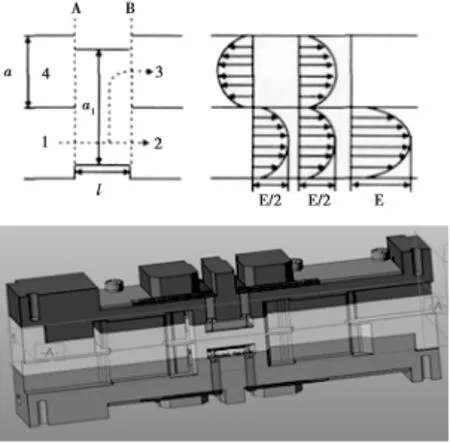

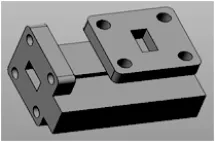

文獻[5]闡述了一種改進型H面波導電橋,其原理圖、實物模型如圖8所示。它的優點是:波導立體合成,體積非常緊湊,隔離度高,適合超小型空間功率合成;缺點是:H面電橋工作帶寬較窄,用于Ka波段(6 GHz帶寬)工作,邊帶駐波和插損不理想。同時在本項目中,由于存在連續波工作狀態,單片熱耗達到31 W,熱流密度接近150 W/cm2,而H面波導橋功率芯片安裝于模塊上下兩片,且芯片散熱面較小,導致散熱條件很差不適于連續波工作情況。

圖8 H面波導3 dB橋原理圖和實物模型

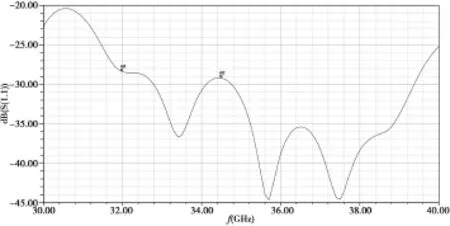

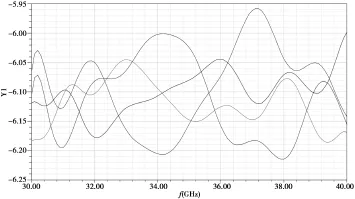

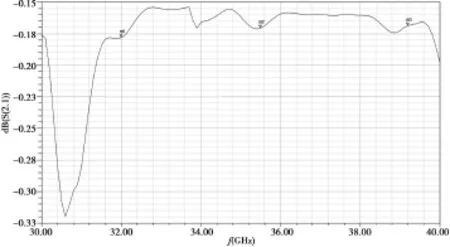

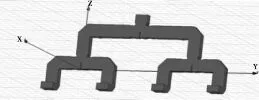

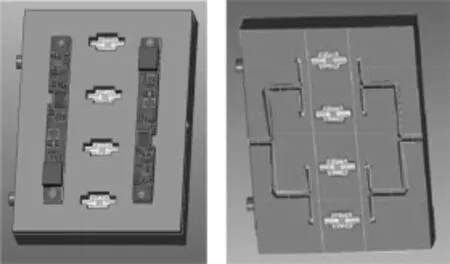

綜合考慮,組件波導合成采用2級ET合成,保證6 GHz寬帶工作的合成特性,同時平面結構合成有利熱量快速傳遞。第1級ET合成結合波導微帶探針,采用BJ320半波導ET合成,第2級采用BJ320全波導合成。微帶探針+波導4合1ET仿真模型及指標如圖9~12所示。

圖9 波導4合1+波導微帶探針模型

從仿真結果分析,波導4合1+波導微帶探針模式在32~38 GHz工作頻帶內總口駐波小于-25 dB,分口分配比在6 dB±0.25 dB以內,滿足使用要求。25 W功放組件示意圖如圖13所示。

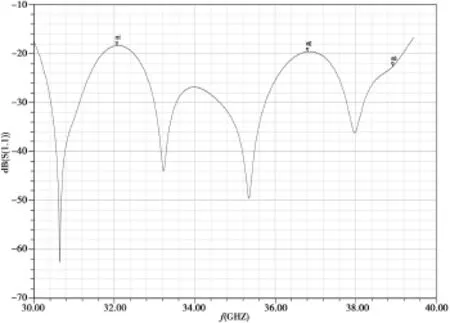

圖10 總口駐波仿真結果

圖11 分口分配比仿真結果

圖12 分配合成總成插入損耗

圖13 功放組件示意圖

特性指標如下:

工作頻率:Ka波段(帶寬6 GHz)

工作形式:1 μs~CW

輸入功率:≥2 W

輸出功率:≥25 W

外形尺寸:140 mm×110 mm×28 mm

2.4 功放合成鏈路隔離設計

多功率單元并聯、級聯合成時,由于有源電路負載牽引效應,前后級、并聯支路存在一定的負載牽引,影響功放鏈路工作狀態和穩定性。本設計中,由于考慮到工作帶寬及連續波散熱,在25 W組件采用無隔離的ET波導合成。在功放鏈路折衷考慮,在組件、分機系統級間加入彎波導隔離器,保證鏈路中前后級、組件間的端口隔離。彎波導隔離器示意圖如圖14所示。

圖14 彎波導隔離器示意圖

2.5 系統4合1寬帶波導合成器設計

波導功分(功合)器用于功率合成,具有插損小、合成效率高的優點[6-7]。

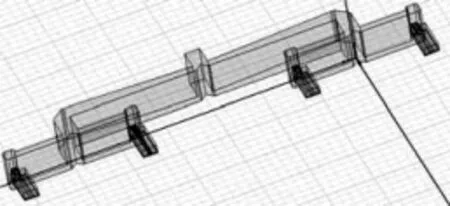

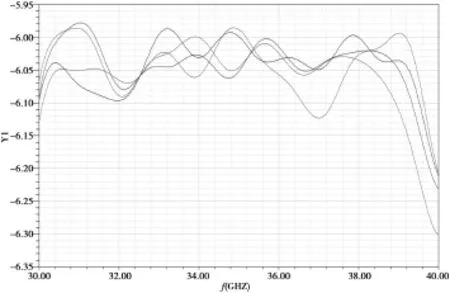

4合1波導合成是固態發射機核心部件。它將4個25 W組件輸出功率通過波導高效合成(效率可到90%),是Ka波段發射機高功率合成的關鍵。由于組件內合成采用波導ET結構,則組件垂直方向疊加裝配,合成優化為波導HT結構。發射機獲得緊湊的整體結構。波導HT4合1仿真結果如圖15~17所示。

圖15 波導HT4合1仿真模型

從仿真結果可以看出,波導HT?4合1分配合成在6 GHz工作帶寬,滿足整機使用要求。

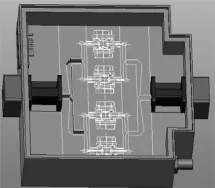

2.6 發射機結構及熱設計

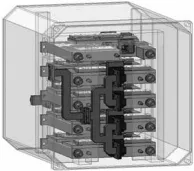

發射機還包括1個前級驅動組件、4個25 W組件、波導分配器、波導合成器等部件。對立體空間合理安排,形成緊湊高集成度布局,示意圖如圖18所示。

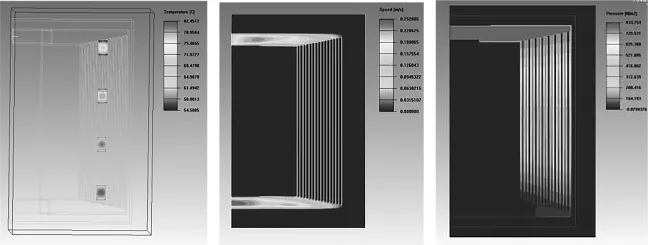

發射機熱耗主要在25 W組件,由于熱流密度很大,采用水冷模式散熱。熱耗模型如圖19,熱源為功率芯片:熱耗為31 W。熱結構安裝:先與0.2 mm的金剛石銅載體共晶焊接,再與水道焊接。每個組件有4個功率芯片,總散熱量為124 W。

圖16 波導HT?4合1總口駐波

圖17 波導HT?4合1端口分配比

圖18 發射機布局(208 mm×175 mm×175 mm)

圖19 發射組件熱耗模型

熱設計邊界條件:工作溫度:-40~+55℃,功率芯片法蘭溫度≤96℃。功率芯片對應的水道下面設置翅片,冷板采用上下板對插焊接的方式成型。翅片厚0.8 mm,對插后流道間隙0.8 mm。當入水溫度為40℃、流量為0.48 L/min時,熱仿真結果如圖20所示。從圖中看出,最高溫度低于90℃,滿足整機使用要求。

圖20 發射組件熱仿真結果

3 測試結果及分析

發射機測試條件:連續波工作,漏極電壓脈沖幅度為16 V。表1為發射機常溫工作1 h后實測數據。

4 結束語

本文對基于波導合成高效高集成度Ka波段發射機分析與優化仿真設計,并給出了具體的仿真結果。從分析和仿真的結果和實物測試可以看出,該發射機功率分配/合成方式具有高的功率合成效率,結構緊湊,具有高集成度。微波功率組件緊貼水冷金屬殼體地板安裝,可以有效進行傳導散熱。發射機在Ka波段實現90 W高功率輸出,總合成效率達到80%,功率附加效率達到18%,整體指標達到國內先進水平。該發射機的研制成功在毫米波雷達、通訊及SAR領域都具有廣泛的應用前景。