粉煤灰提取氧化鋁工藝對比及成本分析

陳財來,李 進(新疆天業(集團)有限公司,新疆 石河子 83200)

粉煤灰是火電廠排出的主要固體廢物,其主要成分為 SiO2、Al2O3、FeO、Fe2O3、CaO、TiO2等氧化物。隨著電力行業的快速發展,燃煤電廠產生的粉煤灰量越來越大,已經成為中國排放量較大的工業廢渣之一。大量粉煤灰不妥善處理,對土地、空氣、水體均會造成不同程度的污染。國內科研工作者圍繞粉煤灰綜合利用開展了大量的研究工作,在粉煤灰制磚、生產水泥等領域已經取得了成功[1],但高附加值粉煤灰下游產品開發進展較慢。

氧化鋁是工業生產鋁錠的主要原料,多從鋁土礦中提取得到,中國鋁土礦資源十分短缺,對外依存度一直在50%以上,2018年進口量突破7 500萬t,供需緊張問題凸顯,且有進一步加劇的趨勢。研究表明,煤炭燃燒后的粉煤灰中氧化鋁含量豐富,根據地域不同,含量一般為15%~50%,高鋁粉煤灰氧化鋁含量通常在30%以上。按每年4億~6億t粉煤灰排放量計算,可提取氧化鋁1.6億~2.4億t[2],若可實現50%轉化為氧化鋁,可以有效緩解國內鋁資源供應壓力。另外,以高鋁粉煤灰提取氧化鋁,每噸產品消耗粉煤灰2.5 t,與以鋁土礦生產氧化鋁相比,相當于節約了鋁土礦 2.0~3.0 t、石灰石 1.5~2.0 t,減排赤泥1.5~2.0 t,減排二氧化碳約2.6 t,消化電石渣0.9 t,環境與社會效益十分顯著[3]。

1 粉煤灰提取氧化鋁技術對比

目前國內粉煤灰提取氧化鋁工藝主要有酸法和堿法兩大類[3],工藝對比見表1。

表1 粉煤灰提鋁工藝對比

表1中數據顯示,目前產業化方面,堿法燒結工藝優于酸法工藝。堿法生產氧化鋁是用堿處理鋁土礦,使礦石中的氧化鋁變為可溶性的鋁酸鈉。將凈化的鋁酸鈉溶液進行分解以析出氫氧化鋁,經分離、洗滌和煅燒后,得到氧化鋁。堿法燒結工藝適用于鋁硅比小于4的含鋁原料[4],但鋁硅比太低又會增加脫硅及堿耗成本,另外,堿法燒結工藝產生大量廢渣,廢渣需要進一步處理才可用于后續水泥、制磚等領域,運行成本相應的提高。

酸法生產氧化鋁首先用硫酸、鹽酸或硝酸等無機酸處理含鋁原料而得到相應的鋁鹽酸性水溶液,然后使鋁成為氫氧化鋁析出。煅燒氫氧化鋁得到氧化鋁。酸法工藝原料中的硅不參與反應,因此對鋁硅比沒有特殊要求,適用于高硅低鐵的含鋁原料。近年來,隨著酸法工藝的不斷突破,其產業化進程也開始加快,包括神華、張家口天龍等在內的中試裝置成果都相繼通過了成果鑒定,產業化前景較好。

2 粉煤灰提取氧化鋁代表性企業

粉煤灰提取氧化鋁技術對煤炭資源中鋁含量有要求,一般高鋁粉煤灰適合進行氧化鋁提取。根據調查資料顯示,內蒙古中西部地區高鋁煤儲量豐富,燃燒產生的粉煤灰中鋁含量高達40%~50%。因此,內蒙古制定了專門的粉煤灰提取氧化鋁的規劃,提出了“十二五”的總目標,建成360萬t/a粉煤灰提取氧化鋁生產規模,大唐國際再生能源有限公司、蒙西集團鋁業公司、神華準噶爾能源、內蒙古開元生態鋁業、同晟電力、伊東集團、中國鋁業等企業均開展了高鋁粉煤灰提取氧化鋁的技術工藝攻關,其中大唐集團、蒙西集團產業化情況較好。其項目基本建設情況見表2。

除上述規模較大企業外,山西朔州工業固廢綜合利用基地[11]、張家口天龍科技發展有限公司[12]、北化工程技術研究院等科研院所和企業在粉煤灰提取氧化鋁技術開發及產業化應用方面均取得了較好的成果。

3 粉煤灰提取氧化鋁成本分析

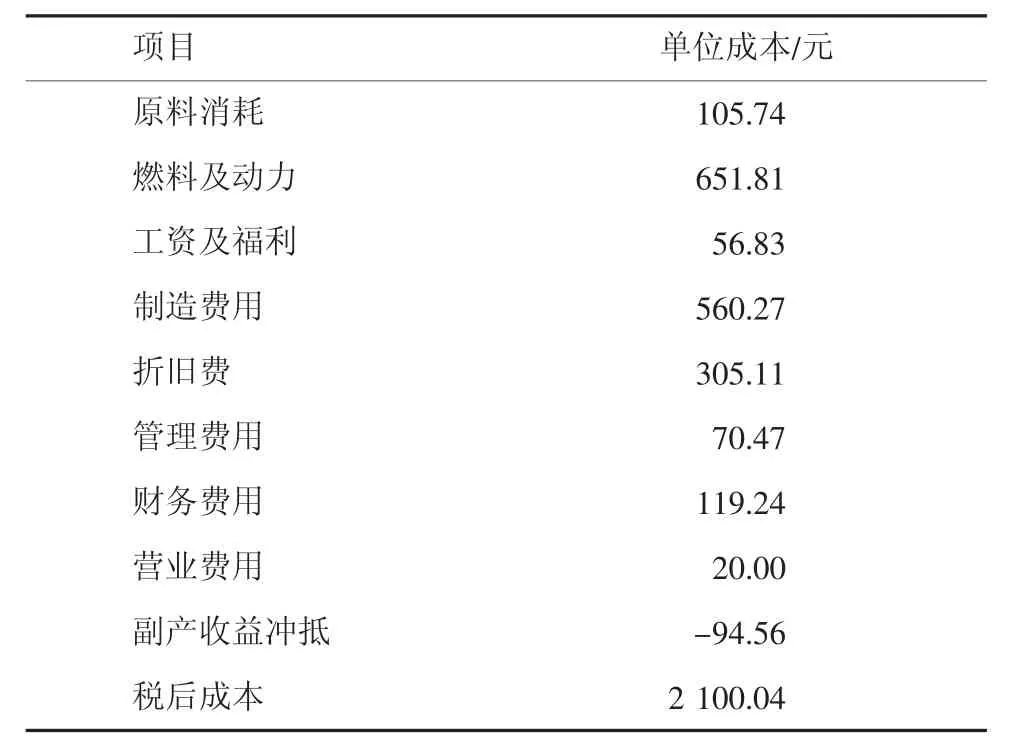

按100萬t/a年規模計算,粉煤灰提取氧化鋁生產成本見表3。

按目前氧化鋁價格3 000元/t左右計算,產品利潤率達到30%,盈利能力尚可。

4 結語

國內粉煤灰氧化鋁含量在15%~50%,成本分析表明,粉煤灰提取氧化鋁技術利潤空間較好,但是需要注意的是,必須配置高鋁煤資源,含鋁量不足的煤產生的粉煤灰不能用于提取氧化鋁,因此,高鋁煤資源的配置是項目長期可持續發展的瓶頸問題。高鋁粉煤灰提取氧化鋁屬新興工藝,前期成本投資較大,雖然有政策扶持,但未能真正享受稅收優惠等實質性補貼,后續該技術能否大范圍推廣還是需要相關政策的切實落實。

表2 國內主要粉煤灰提取氧化鋁企業情況[7,8,11,12]

表3 100萬t/a氧化鋁項目投資成本分析表[8]