多因素影響下的印染生產調度模型研究

何 天 行

(杭州電子科技大學信息與控制研究所 浙江 杭州 310018)

0 引 言

調度是生產過程中一個非常關鍵的問題,因為它對生產的效率和資源利用率起到非常重要的作用。在過去的二十多年里,生產過程調度模型優化這一研究領域受到了相關科研人員的極大重視,一方面這是受來自提高效率、削減成本的壓力和刺激,另一方面則是由于相關建模與求解技術的重大進步和計算能力的迅速增強。

基于連續時間的批處理短期調度模型在實際生產過程中應用更加廣泛,一直被科研人員所重視。Pinto和Grossmann(1995)[1]提出基于連續時間的MILP模型,該模型主要解決多工序批處理短期調度問題,解決方法主要思路為在兩個平行時間軸上分配訂單和設備單元,然后使用一組變量集合來進行匹配,該組變量集合由四個參數構成,分別為工序、訂單、時間槽、設備。Pinto等[2]又提出一種改進模型,創新地將預排序約束加入到設備時間槽中,核心方法是利用訂單預排序,用包含更少參數的變量替代,以此減少所需的計算時間。但該模型存在很明顯的短板,它只能用于預排序的訂單,仍無法解決順序約束。文獻[3]提出的MILP模型,主要針對于單工序多產品可并行生產的批處理短期調度問題,重點解決了訂單的順序問題,所用的方法是使用了一組含三個參數(前序訂單、后續訂單、設備)的變量集合。文獻[4]提出了一種新的對于批處理過程短期調度的連續時間模型,該模型最大的優點是極大地減少了決策變量的數量,所采用的方法是將訂單和設備分離,但仍無法處理預排序問題的限制。文獻[5]提出的連續時間MILP一般模型,是基于順序依賴約束的多工序、多產品批處理短期調度問題。此模型創新地將預排序約束解放出來,讓研究者可以自己選擇是否考慮,在有效減少了變量數量的同時仍可以兼顧訂單排序和訂單切換。

王凌等[6]論述了分布式制造環境下,生產過程調度研究現狀和相關成果。范華麗等[7]認為調度模型需要經受多變環境的考驗,在靜態環境下研究出的模型無法在實際生產中應用。其主要論述了實際生產過程中存在擾動的動態調度研究現狀以及未來方向。劉民[8]認為在生產過程中會產生大量數據,對這些數據的研究可以有效地提高調度效率,本文著重論述了基于生產數據的調度方法研究情況。

目前,印染生產過程方向的調度研究十分有限。周曉慧等[9]提出基于時間槽描述生產過程調度模型,使用預排序規則和一個三維約束變量實現印染車間的精確調度。胡穎等[10]考慮了染色設備清洗和更換染料所需的時間,在此基礎上建立坯布顏色相關的調度模型。文獻[11]針對印染生產過程中生產設備之間切換成本、生產設備負荷平衡的問題,分析生產過程中的瓶頸設備來優化瓶頸設備使用、提高利用率,研究訂單式印染生產過程,采用分層賦時著色Petri網(H TCPN)技術建立生產過程的模型。胡新暉等[12]采用再調度策略,在靜態調度的基礎上,考慮新訂單的加入,將所有未完成調度任務重新整合后再分配到相關設備作業。

1 印染生產工藝

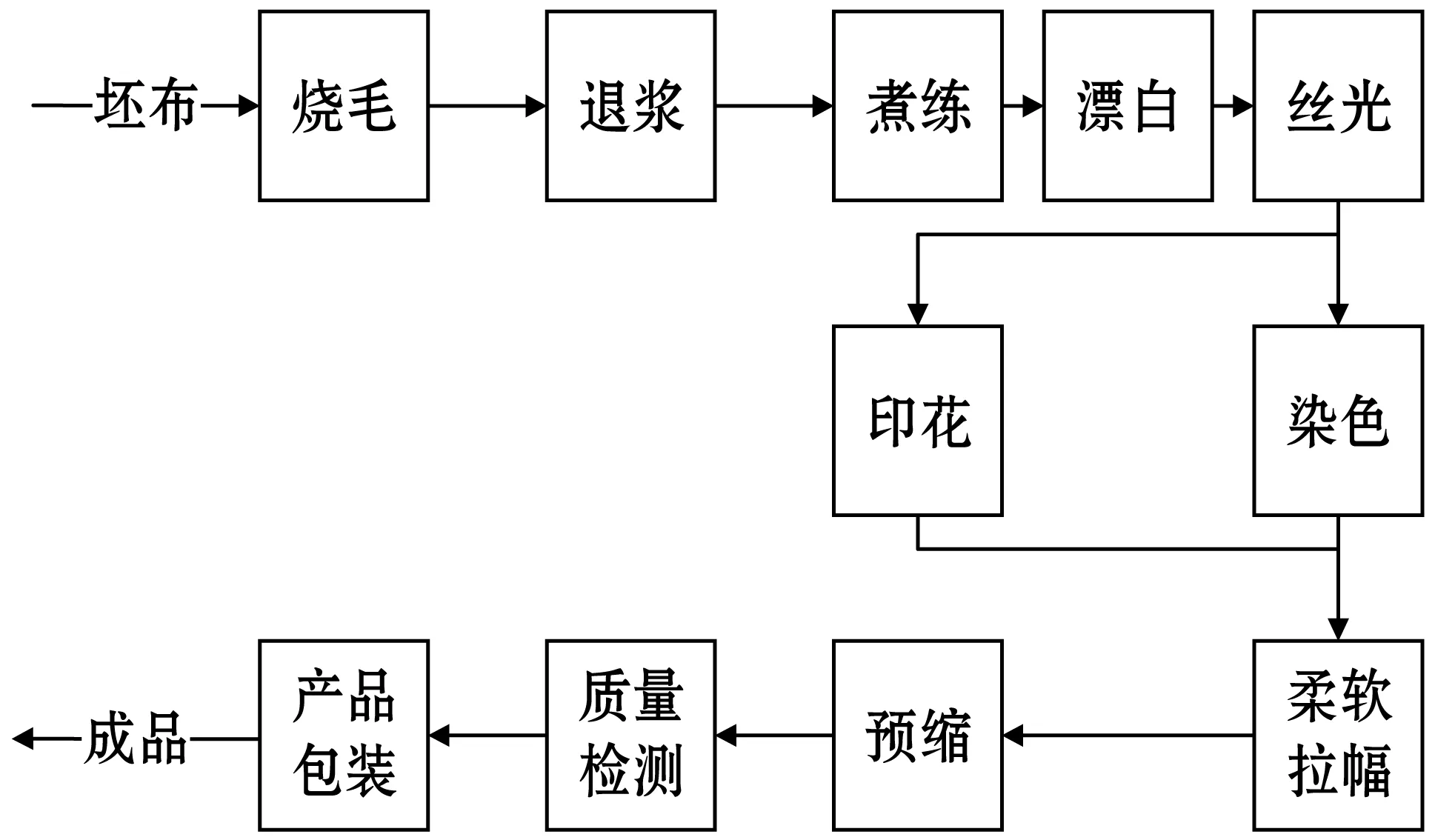

建立生產過程優化調度模型的前提是對相關生產工藝進行完備的描述和抽象。印染生產過程十分復雜,從坯布到成品要經過很多道工序,如圖1所示,它描述了印染生產工藝與工序,包括燒毛、退漿、煮練、漂白、絲光、印花、染色、柔軟、拉幅、預縮、質量檢測和產品包裝等。各工序內的生產過程是連續的,但工序之間既有間斷也有連續,間斷時用小車把前道工序的半成品推到下道工序。把這些工序劃為三個階段:前處理工藝、印染工藝和后整理工藝。前處理主要有坯布的燒毛、退漿、煮練、漂白和絲光,其中煮練主要是去除布匹上的雜質,絲光是增加布的光亮度;印染指染色和印花,是決定顏色的關鍵工序;后整理主要是印染后的柔軟、拉幅、預縮、質量檢測和成品包裝。

圖1 印染生產工藝流程

不同產品在每一道工序的設備上加工速度是不同的,加工速度由車速來體現。同一產品在同一道工序的不同設備上加工速度也是不同的。

每一小車的布有幾百或幾千米,以一小車為單位安排一定的車速進行加工。兩道工序之間若是離散的,即用小車把半成品布推到下一道工序然后裝機生產,這一時間就是兩道工序之間的準備時間,這一時間與成品和設備無關,是固定的。

但染色機先染較深色的布,再染淺色的布,那么,染色機要清洗。而清洗的時間與兩個顏色的深、淺對比度有關,也就是說,染色機的切換生產的切換時間與產品有關。

印染車間總體上是一個訂單驅動的順序生產過程,其中單個工序內是連續的,不同工序間既有連續也有間隙。

2 印染調度特征描述

從以上的工藝和生產流程看出,印染是順序生產過程,完成一個訂單需要經過的工序多,但不同訂單所需經過的工序不一定相同,工序內是連續的,有的幾道工序連在一起也是連續的,如柔軟、拉幅和預縮一起是連續的,有的工序間是間隙的,如絲光到染色。因此,印染生產過程調度是Jop Shop問題,既有連續,又有間隙。

針對印染生產的特點和實際印染企業的經營管理方式,在建立印染生產過程的優化調度模型前,給出如下問題特征:

(1) 無材料等約束。在印染生產過程中,設備保持完好,不影響生產,原材料、工人和能源等都保證充足。

(2) 非搶占式生產。任何作業不能搶占已經在加工作業的設備。因為,每一小車的布有幾百或幾千米,以一小車為單位安排一定的車速進行加工,不可能不加工完,布是連續的。

(3) 設備車速與產品和工序相關。產品在某道工序的加工車速只與設備相關,并且是固定的,因此,產品在每一工序的加工時間是可計算的。

(4) 設備準備時間和切換時間。染色機加工深淺對比度大的產品切換時間是不固定的,但可以給出切換時間表,工序間的坯布小車運輸加上設備開工準備時間是固定的。

(5) 24小時生產。有的印染企業兩班倒,有的三班倒,全天24小時生產。所以,每天按24小時調度。

(6) 為了表述簡單,假設一個訂單只有一個產品。

3 調度模型

數學模型由約束和調度目標組成,約束要求按一定的條件安排訂單在每一道工序的加工,而調度目標要求這種生產安排要最大程度地滿足調度目標。

3.1 模型約束描述

(1) 生產設備上相鄰加工訂單的約束。

(1)

式(1)表示:如果在同一工序l上存在兩個相鄰訂單i、j,并且使用工序l中的生產設備u來加工訂單i,那么訂單j就只能在生產設備u上進行加工。即在工序l上相鄰加工的訂單必須分配在同一臺生產設備上加工。

(2) 生產過程中任一工序上任一訂單最多存在一個唯一的直接后序加工訂單。

(2)

式(2)表示:任一臺生產設備一次只能加工一個訂單,被加工的訂單都有一個唯一的后續訂單,最后一個訂單除外。式(2)中不等號成立的條件:被加工的訂單是最后一個訂單。

(3) 生產過程中任一工序中任一訂單最多有一個前序訂單。

(3)

式(3)表示:任一臺生產設備上加工的訂單都有一個唯一的前序訂單,第一個加工訂單除外。

(4) 主要決策變量Wiu和Siu的關系。

Wiu≥Siu?i∈I,u∈U

(4)

式(4)描述的邏輯是:訂單i在生產設備u上的分配變量大于等于表示訂單i是否為生產設備u上第一個加工訂單的變量。如果訂單i是生產設備u上的第一個被加工的訂單,則此時變量Wiu和Siu的值都將等于1,等號成立。而如果訂單i是分配在生產設備u上加工但卻不是第一個被加工的訂單時,則Wiu>Siu,不等號成立,即Wiu=1,Siu=0。剩下最后一種情況是訂單i不在生產設備u上加工的情況,則兩個變量的值都為零,等號成立。

(5) 生產過程中在每臺生產設備上最多有一個初始訂單。

(5)

(6) 生產過程中任一工序中任一訂單必須由唯一一臺生產設備加工。

(6)

式(6)表示:在所有工序中任一訂單必須由唯一一臺生產設備進行加工。

(7) 工序中訂單起始時間和完成時間的關系。

?l,m∈Li,m>l,i,j∈I

(7)

(8) 同一道工序上兩個相鄰訂單的起始時間關系。

(Tiu+CTiu+Xijl×Ciju)

?i,j∈I,i≠j,l∈L

(8)

式(8)描述了:任一工序,排位靠后的訂單必須等前加工訂單完成,才能開始啟動加工。

(9) 訂單延期。

?i∈I,li∈L

(9)

3.2 模型目標函數

調度模型的目標函數定義為:在保證能按時完成訂單的前提下,使得訂單完成的提前期最小。

?i∈I

(10)

式中:Li是加工訂單i要經過的工序。

4 實例分析

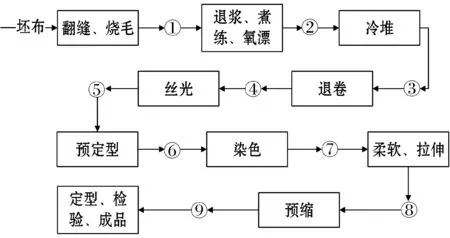

本案例要調度的訂單共5個,這些訂單涉及的工藝和工藝路線如圖2所示,共9道工序。

圖2 案例訂單涉及的印染生產工藝流程

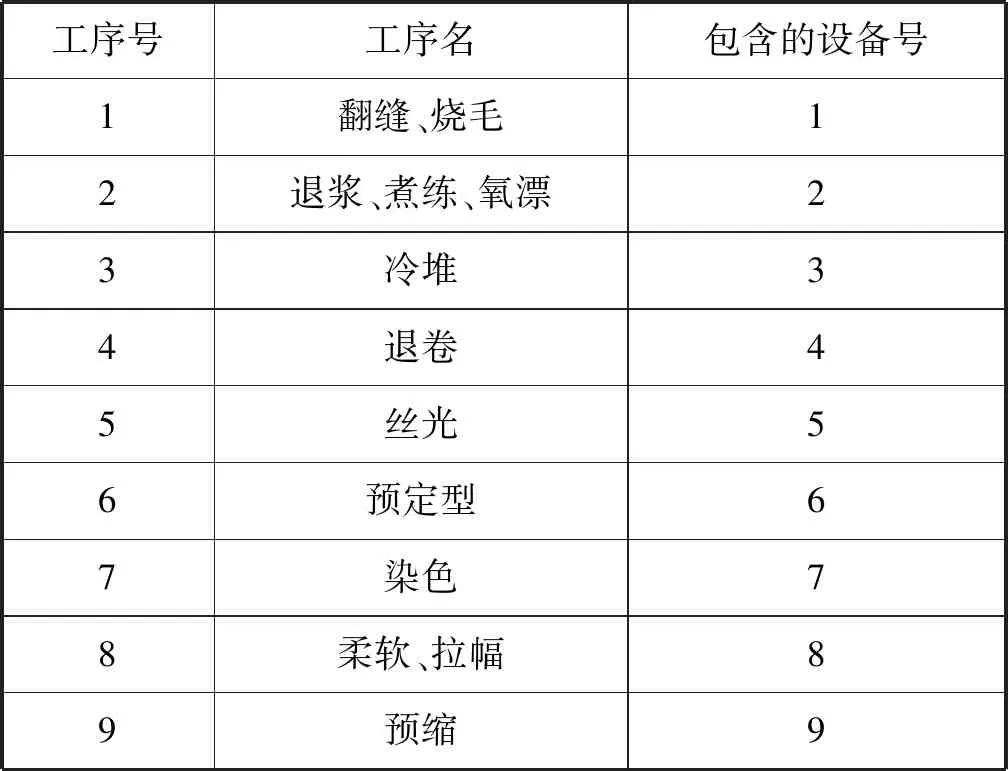

表1給出了這些訂單要經過的工序和每一工序上的加工設備。

表1 訂單涉及的工序和設備

表2給出了5個訂單的產品信息,包括訂單名稱、產品名稱、產品顏色、產品生產數量、客戶要求的交貨期和產品加工的工藝路線。

表2 訂單的相關數據

印染產品的加工從翻縫開始到包裝結束要經過近20道工序,但不是所有的產品都要經過所有這些工序。如,表2中的全棉彈力帆布要經過9道工序,而全棉斜紋只經過6道工序,這是因為不同的產品對工藝有不同的要求,包括坯布質地和產品的顏色,如燈芯絨和平布對加工工藝的要求就不同,這也是印染調度是 Job Shop 問題的原因。

根據案例的求解結果,畫出如圖3所示的甘特圖,圖3中的U1表示設備1,I1表示訂單1,如,訂單1(I1)經過9道工序,在每一道工序使用的設備分別是U1、U2、U3、U4、U5、U6、U7、U8、U9。虛線和實線之間的時間間隔表示二道工序之間的推小車時間與設備準備時間之和。

圖3 考慮工序間隙和染色機清洗的案例甘特圖

工序7是染色工藝,訂單2在完成絲光工序后進行染色,從圖3看出,在染色時要清洗機器。這是因為,訂單1產品的顏色是黑色的,而訂單2產品的顏色是灰色的,圖3指出,染色機U7是先加工訂單1的,然后再加工訂單2,黑比石頭色要深的多,所以要清洗。

從圖3還可以看出,調度結果染色機只清洗了一次。這是因為訂單1、2、3、4和5產品的顏色分別是黑色、石頭色、淡黃、駱黃色和橙色,后面四種顏色差別較小,而從圖3看出,染色機加工的順序是訂單1、2、3、4和5,所以后面染色機就不需要再清洗。

5 結 語

本文通過對生產過程優化調度模型和印染生產工藝的研究,在現有模型的基礎上,充分考慮了染色生產過程各工序間隙和染色機清洗兩大主要影響因素,制定了相關調度規則。通過案例仿真,獲得調度結果并以甘特圖的形式展現,驗證了考慮工序間隙和染色劑清洗調度模型的有效性和可行性。