熱浸鍍55%Al-Zn板微觀組織演變分析

張海建,周鵬飛,2

(1.江蘇中色銳畢利實業有限公司,江蘇鹽城224005;2.蘇州大學,江蘇蘇州215600)

隨著“中國夢”逐漸地深入人心,“海洋戰略”已然成為重中之重,尤其是“瓦良格”航母的服役更是把金屬的腐蝕問題推向了風口浪尖。海洋大氣中的鹽霧含量很高,對金屬的腐蝕現象尤為明顯[1],因此,熱浸鍍鋅鋼板又一次成為舉世關注的焦點。熱鍍亦稱熱浸鍍,是將被保護的金屬制品浸漬在熔融的金屬中,使其表面形成一層保護性的金屬覆蓋層[2,3]。選用的液態金屬一般是低熔點、耐蝕、耐熱的金屬,如Al、Zn、Sn、Pb等[4,5]。我國起步較晚但目前已經取得了不小的成績,同時隨著輕量化和節能環保理念的不斷深入,日本人在熱浸度涂層上研制出了Super Zinc、Super Dyma、Dymazinc、ZAM等鍍層品種[6-8],目前處于世界領先水平。

本文從現有涂層工藝的微觀層面著手,分析涂層微觀形貌及生長機理,為優化涂層質量,提升涂層性能提供理論基礎。

1 試驗過程與方案

1.1 GL鋅液成分

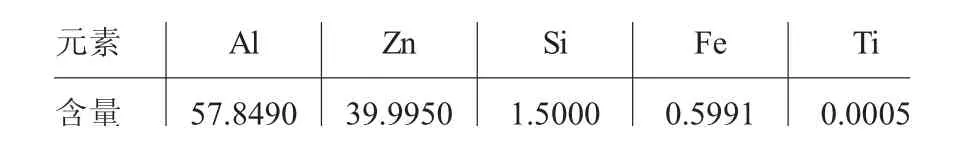

GL:鍍55%Al-Zn,具體成分見表1。

表1 GL鋅液成分 ωB/%

1.2 工藝流程及工藝參數

1.2.1 工藝流程(1)熱軋鋼卷→酸連軋

酸洗:進入酸洗槽以一定比例之鹽酸(兌水)襯去除熱軋鋼板表面銹皮→進入清洗槽以清水漂洗→烘干。

連軋:經連續式軋延(五組機架),將熱軋鋼板軋至規定厚度(熱軋厚度3.0 mm→軋硬厚度0.4 mm)。

(2)軋硬鋼卷→熱鍍鋅

先進入堿洗槽以脫脂劑(兌入一定比例之清水,電導率控制在5~15 ms/cm3)清洗軋硬鋼板表面之殘油殘鐵,再以清水漂洗,然后烘干→退火:依次進入加熱區(板溫為615~625℃)、保溫區(板溫為715~725℃)、冷卻區完成退火(535~545℃),再進入鍍槽。過程為全封閉式。進入鍍槽,鋼板浸入鋅液當中(進入鍍槽時的鋼板溫度為535~545℃)→出鍍槽,以空氣刀吹掃板面來控制單位面積的鍍層重量和厚度(鍍槽內的鋅液溫度為545~555℃)→通過風機向鋼板吹掃空氣,使鋼板降溫,鋅液凝結。1.2.2 工藝參數

(1)退火:加熱段鋼板溫度為620℃,時間為5.93s→保溫段鋼板溫度為720℃,時間為25.12s→冷卻段鋼板溫度為540℃,時間為13.68s。

(2)鍍鋅:540℃的鋼板進入550℃的鋅液,進鍍槽至出鍍槽時間為1.04s。

1.3 試樣制備

取鍍好的鋼板裁剪成10mm×15mm×3mm的長方體塊狀薄片,取其中一件用砂紙將鍍層打磨掉以便觀察基體組織,另一件保持原樣。

1.4 微觀組織檢測

采用QUANAT-200型掃描電子顯微鏡(SEM)觀察涂層微觀組織與結構;采用Y-500型X射線衍射(XRD)分析涂層物相組成;采用OLYMPUS IX71-A21PH倒置顯微鏡觀察基體組織。

2 試驗結果與討論

2.1 基體表面形貌分析

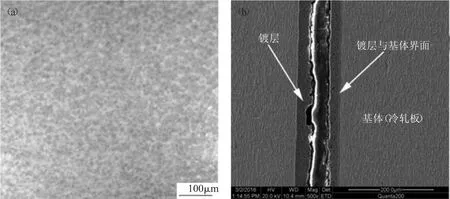

如圖1a為鍍鋅板表面形貌,其呈現出魚鱗狀,是正常鍍鋅板的表面特征。而圖1b的涂層斷面掃描電鏡圖則更清楚的顯示了鍍層與基體之間的微觀組織特征,基體與鍍層之間存在明顯的分界且界面平直,基體為鐵素體組織,鍍層厚度約在17~23μm之間并且約有3μm的過渡層。在熱浸鍍過程中,當鋼基體浸入熔融的鍍液后,Fe和Zn將發生相互擴散,經過一系列的反應后,將在基體表面形成鋅合金鍍層。

圖1 基體表面形貌

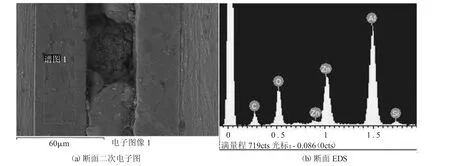

2.2 鍍層表面SEM與EDS分析

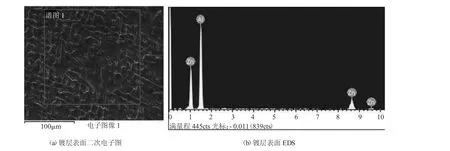

圖2為鍍層表面形貌及表面EDS分析,從圖中二次電子圖中可直觀看出鍍層表面呈現樹枝晶狀組織,同時結合EDS圖譜鍍層中有Al、Zn等元素,則鍍層中的元素在基體表面Fe上異質形核,并且在適當的溫度梯度及冷卻條件下,形成化合物并生長成為枝晶狀組織。陳一磊等[9]發現硅元素可以使鋅鋁鎂合金液的過冷度增加,鍍層表面層組織中,粗大樹枝狀富Al相發生明顯的細化,而且硅含量越高,樹枝晶越細小。李振峰等[10]同樣發現在Zn-40Al中添加硅時,隨著硅含量的增加,外層凝固組織中富鋁枝晶相的晶粒逐漸變小,枝晶的排列越來越規則。

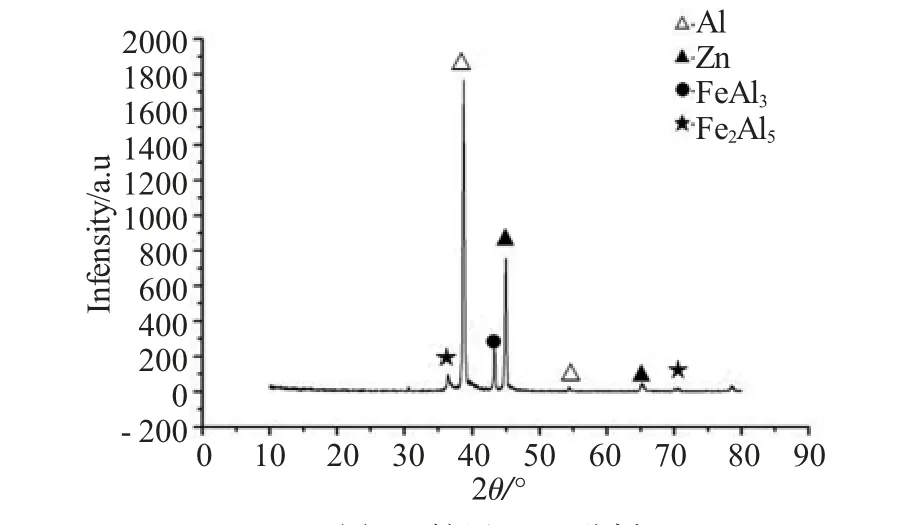

為了進一步分析涂層組織,對鍍層進行XRD圖譜分析,如圖3。從圖中可直觀讀出涂層中不僅Zn等元素存在,同時還形成了FeAl3、Fe2Al5等化合物。鋁是熱浸鍍鋅液中常見的添加元素之一。往熱浸鍍鋅液中添加少量的鋁,可增加鍍層的光亮性,減少鋅浴中鋅液表面的氧化[11]。在熱浸鍍鋅液中添加鋁的含量超過0.15%時,能抑制形成Fe-Zn合金相,主要是因為在Fe/Zn界面上形成了一層連續的Fe2Al5相,抑制Fe-Zn合金相形核長大[12]。然而,Al抑制熱鍍鋅鍍層Fe-Zn相反應的時間是很短的。事實上,鍍層中形成的Fe2Al5相抑制層延遲了Fe-Zn反應,Fe2Al5相抑制層很快發生破裂,Fe-Zn合金層形成。這種Fe2Al5相抑制層在基體晶界處發生的Fe-Zn反應引起層的破裂一般在短暫的幾秒內發生[13]。

研究表明[14],延長Fe2Al5相抑制層存在期的途徑有以下幾種:(1)采用比較低的鍍鋅溫度;(2)提高熱浸鍍鋅液中鋁的含量;(3)降低表面粗糙度;(4)使熱浸鍍鋅液中Fe含量降低。

圖2 鍍層表面SEM分析

圖3 鍍層XRD分析

圖4 鍍層斷面SEM分析

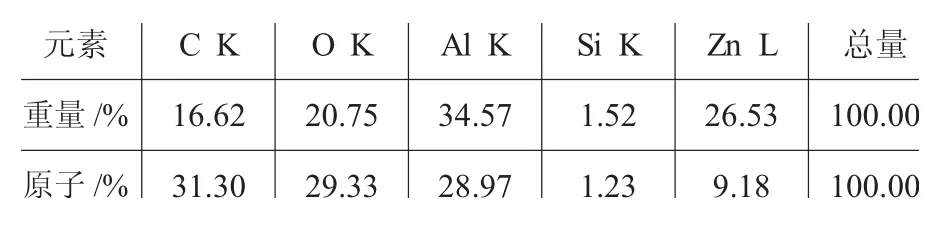

2.3 鍍層斷面分析

從鍍層斷面二次電子像和EDS分析來看(如圖4),斷層元素多出了C、O、Si等元素,這和鍍鋅液原始成分相類似。同時結合表2樣品分析區域成分分析(半定量)碳、氧、鐵、硅為基體本身的元素,鋅、鋁峰值較高是鍍層元素。

鋼中最常見的元素中,除Si和P外,C含量也會對Zn-Fe反應產生影響,鋼中的C含量較高時,會影響Zn-Fe反應,減少鍍層中爆炸組織的形成。C在鋼中的存在形式也會影響鋅鐵之間的反應,鋼中的C以石墨態和回火馬氏體存在時,對Zn-Fe反應無影響;以球狀或片狀珠光體存在時,Zn-Fe反應速度將提高4~5倍[15,16];分布細密均勻的索氏體或屈氏體存在時,Zn-Fe反應速度會變緩[16]。

表2 樣品分析區域成分分析

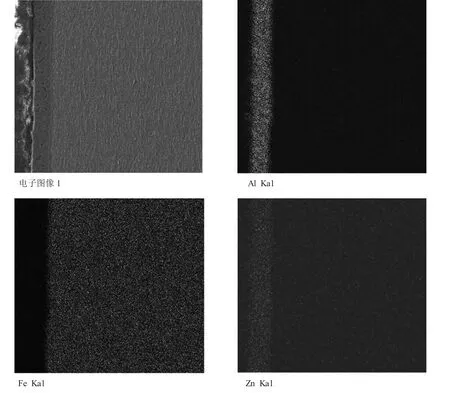

為了進一步分析各元素的分布情況,對鍍層斷面進行元素的面掃描,如圖5所示,試樣局部面掃描圖的鍍層中Al和Zn含量相差小,顏色較亮,則鍍層有較多Al和Zn,基體存在大量Fe。從圖中可看,Al元素在鍍層與基體的分界面處有明顯的

分界線,則表明Al元素沒有從鍍層擴散到基體,且分界線右邊的Al元素以彌散的形式分布;而Zn元素沒明顯的分界線,Zn元素由左向右含量依次減少的趨勢,表明Zn元素在鍍層與基體之間存在擴散的現象。

3 結論

(1)熱浸鍍層與基體界面清晰且平直,鍍層厚度約在17~23μm之間并且約有3μm的過渡層。

(2)鍍層表面呈樹枝晶狀,主要是富Al、富Zn的金屬間化合物。

(3)鍍層元素分布方式不同,Al元素僅在鍍層一側以彌散分布的形式存在,而Zn元素則在鍍層和基體上以擴散的方式存在。

圖5 鍍層斷面元素掃描