鋼渣處理設施結構優化淺析

張 志 剛

(中冶南方鋼鐵工程技術有限公司,湖北 武漢 430223)

轉爐煉鋼生產過程中的鋼渣處理冷卻工藝,是熱態轉爐渣處理系統的核心技術。目前,鋼渣處理工藝有多種形式,其中熱潑渣廂法的應用較為廣泛。在熱潑渣冷卻處理過程中,渣廂結構的熱防護系統發揮著重要的作用,是渣廂能夠持續安全工作的重要保障。鋼渣冷卻過程中排放的大量廢水,直接影響著生產區域的周邊環境。隨著環保要求的日趨嚴格,鋼渣環保化處理也日益得到重視。如何提升渣廂結構的熱防護效能、更好的解決廢水污染的問題,值得深入研究。

1 渣處理工藝流程

1.1 渣處理設施工藝形式

目前,我國煉鋼渣處理系統有幾種常見工藝形式:冷棄法,熱潑渣廂法,熱燜渣箱法,滾筒法,水淬法等[1]。這些處理工藝,過程差異較大,鋼渣粒化效果各有優劣,不同工藝主要與建設規模、占地面積及后期運營維護成本等有密切的關系。鋼廠結合自身生產條件,因地制宜,選擇合適的處理工藝,以實現鋼渣固廢處理并二次利用的綜合效益最大化[2,3]。

近年來,鋼渣處理采用熱潑渣廂法和熱燜渣箱法逐漸成為主流工藝。這兩種工藝的基本理念相近,但處理過程差別較大:熱潑法的主要處理設施置于地上,屬于開敞式;熱燜法的處理設施置于地下,屬于密閉式。熱潑渣廂法的優點是冷卻環境要求低,安全便捷,冷卻時間短,處理能效大,鋼渣活性較好,機械化作業程度高;其缺點是占地面積相對較大、廢水排放量大、易揚塵,熱輻射明顯,故需配套建設相應的除塵、隔熱等設施來保障生產[4]。

1.2 熱潑渣工藝流程

熱潑法工藝流程為:渣罐車將高溫液態鋼渣運輸到爐渣間,吊車將渣罐吊起至渣廂上方,使高溫液態鋼渣均勻潑入地面渣廂內,同時渣廂頂部噴淋裝置向廂內噴水,熱態鋼渣隨之劇烈反應以致裂化、粉化、冷卻,待鋼渣溫度降低至60 ℃~70 ℃后,機械鏟裝運至渣場作進一步處理,最終實現鋼渣二次利用。噴淋冷卻過程中產生的廢水,經渣廂底部的過濾層,流入渣廂外的渣溝后,收集到沉淀池進行深度廢水處理。

1.3 冷卻工藝要求

熱潑法冷卻過程中,渣廂內部溫度從約1 650 ℃劇降至約60 ℃,期間伴隨劇烈的化學反應,鋼渣裂隙內產生大量的飽和高溫蒸汽,渣塊隨之崩裂粉化,這些高溫蒸汽及飛崩的高溫渣塊,對渣廂周邊擋墻產生很大的破壞性。因此,渣廂擋墻必須具有良好的熱防護性能,擋墻內壁的隔熱散熱必須高效,才能保障渣廂結構在高溫輻射、渣塊撞擊等作用下安全可靠的運行。根據渣廂不同的容積,噴淋冷卻水一般需要80 m3/h~150 m3/h耗水量[5],隨之產生大量的冷卻廢水,而廢水中裹挾大量的渣粉,排放路徑須通暢,并具有初步濾渣功能。

2 渣廂設施優化

2.1 現行熱潑渣廂設施弊端

渣廂擋墻一般采用三面懸臂式鋼筋混凝土結構。鋼渣冷卻過程中,渣廂內長期處于700 ℃~1 650 ℃的高溫環境,擋墻混凝土須具有良好耐熱性能。以往的工程中,常采用高性能耐高溫混凝土來保障環境要求,但其制備條件要求較高,各項應用指標遠高于普通硅酸鹽混凝土。選用的骨料、制備配合比、摻和耐高溫礦粉等材料,均有嚴格要求,例如:粗骨料不能選擇石灰石、石英砂等高溫變形大的骨料,應選用耐火度高、高溫變形小的火成巖、玄武巖、高爐礦渣、黏土熟料等;細骨料須采用高爐水淬礦粉等[6]。這種耐高溫混凝土的市場應用范圍小,不便于采購,工程應用成本高,檢測合格率低;且耐高溫混凝土一般承受的溫度僅為300 ℃~700 ℃,理想條件可達900 ℃[7],混凝土壽命短。因此,耐高溫混凝土難以滿足渣廂的環境要求,普遍發生擋墻開裂甚至崩裂損壞的現象,有的工程甚至造成了安全事故,工程實踐效果差。故僅依靠耐高溫鋼筋混凝土擋墻來實現熱防護的做法,安全生產的可靠性較低,該方法逐步遭到淘汰。

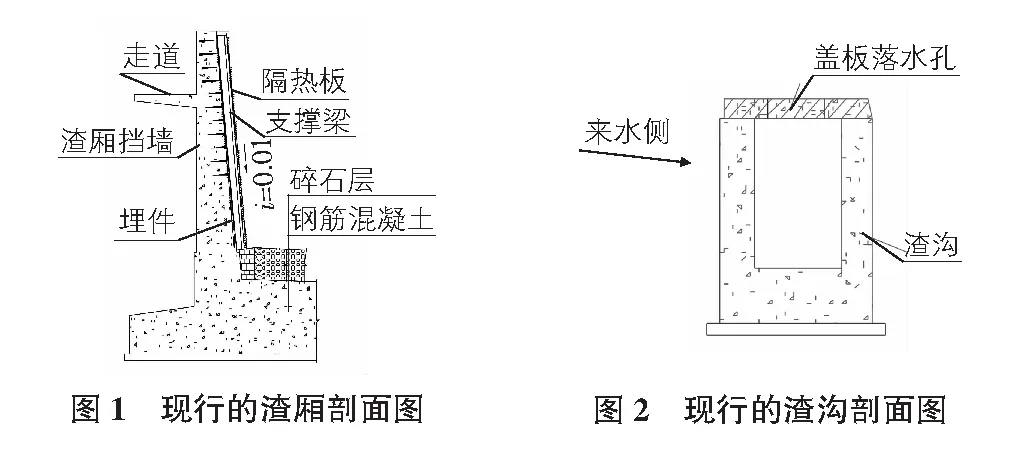

目前,渣廂擋墻熱防護措施已逐步改良,降低了材料要求,采用市場應用量大的普通礦渣硅酸鹽混凝土,強度等級為C30~C35,其持續耐熱溫度可以達到300 ℃以上,最高可達500 ℃。顯然,這種抗高溫能力也不能滿足環境要求。對此,采取在擋墻內壁設置隔熱、散熱組件來實現熱防護[8],具體做法是:在擋墻內壁設置支撐梁,支撐梁一般采用H型鋼,將其直接焊于擋墻內壁的預埋件上,再在支撐梁頂面焊接隔熱板,隔熱板多為50 mm厚的普通碳素結構鋼,然后在隔熱板與擋墻之間的空隙內填充耐火磚,這種隔熱結構設施如圖1所示。通過這些處理措施,擋墻隔熱效果明顯提升,基本滿足渣廂環境要求。然而,在渣處理生產一定時期后,擋墻仍出現了局部規律性開裂,此外,隔熱板與支撐梁之間普遍出現松動翹曲現象,造成隔熱、散熱效果大大降低,且不便維修;廢水污染場地的現象仍未得到徹底解決。經分析發現,現行渣廂設施存在以下幾點不足:

1)隔熱板與支撐梁之間采用焊接方式,高溫引起較大變形和應力集中效應,而焊接部位限制了變形,由于梁、板變形不協調,導致連接焊縫斷裂,連接松動,隔熱板局部翹曲;

2)支撐梁焊接于擋墻內壁埋件上,從而形成熱傳遞通道,高溫熱量通過支撐梁和埋件傳遞到擋墻內壁,導致混凝土局部溫度過高,引起局部規律性開裂;

3)隔熱板與擋墻之間的空隙內填滿了耐材,其隔熱好、散熱差,內部空隙水汽高溫膨脹,飽和蒸汽難以散發出去,熱交換效率低,窩裹在內部高溫蒸汽加劇了混凝土裂縫的開展;

4)廢水排放路徑不通暢,廢水中裹挾的渣粉極易堵塞通道,從而污染場地。這種渣溝如圖2所示。

可知,對熱潑渣廂在高溫環境下的工作性能評估不足,結構選材和構造措施不合理,是造成渣廂熱防護性能較差以及場地污染的主要原因。

2.2 渣廂結構優化措施

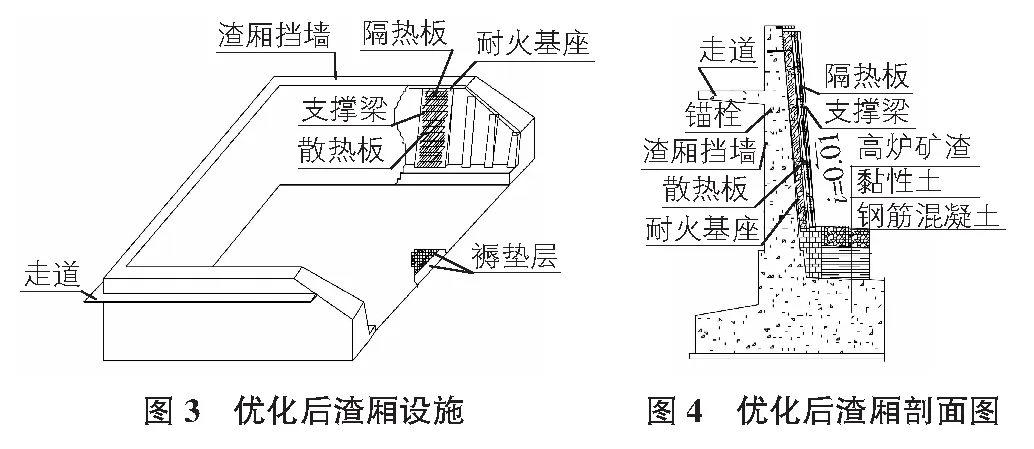

結合工程實踐經驗,綜合考慮渣廂冷卻環境特點,采取了兩方面的優化措施:一是改良隔熱、散熱構造措施;二是改良廢水排放構造措施。優化后的隔熱結構設施如圖3所示。

2.2.1隔熱散熱構造措施

首先,在內壁設置約200 mm厚的耐火磚基座,支撐梁采用鍍鋅螺栓固定于基座上,阻隔熱源傳導路徑,避免混凝土局部高溫導致開裂。在支撐梁上翼緣兩側設置限位卡槽連接隔熱板,梁板在高溫變形時,由于變形不協調,使之既能相互自由伸縮,又可保證隔熱板不致脫落。隔熱板與擋墻之間的空隙內不再填充耐材,在隔熱板背面設置散熱板,可促進空隙內飽和蒸汽對流散熱,保證散熱通暢,散熱板亦可限制隔熱板面外翹曲變形。支撐梁采用廢鋼軌,因鋼軌具有良好的耐熱變形特性,且經濟環保。此外,錨栓連接便于后期維護,且導熱面積很小,可忽略不計。優化后的渣廂設施剖面圖如圖4所示。

優化后熱潑渣廂設施為架空式,材料均為常規材質,主要材質和規格為:普通礦渣硅酸鹽鋼筋混凝土,強度等級為C30~C35;粘土質隔熱耐火磚,性能指標為NG135-1.3,耐火度不低于1 690 ℃[9];QU50廢鋼軌;25 mm~35 mm厚隔熱板,材質為Q235-B碳鋼或鑄鋼板;M20~M24鍍鋅錨栓,材質為Q235-B或不銹鋼。

2.2.2排水構造措施

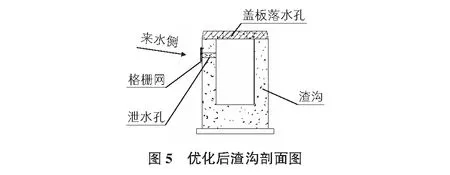

對于噴淋冷卻廢水的排放污染,采取兩方面措施來解決:一是優化排水路徑,二是優化渣溝構造。首先,渣廂底板頂面設置5%~10%的坡度,在底板上均勻鋪設500 mm厚黏性土層,并分層夯實,夯實系數不小于0.94,在夯實后的土層上鋪設300 mm~500 mm高爐礦渣,粒徑為50 mm~150 mm。其二,渣溝蓋板中間設置60 mm×500 mm的長圓孔,并在蓋板兩邊側各增設一個30 mm×500 mm凹槽,當蓋板鋪裝后,相鄰蓋板之間自然形成了一個60 mm×500 mm的落水孔,則落水孔的面積增大1.5倍。其三,在來水方向的渣溝側壁頂部,水平增設一排約100 mm×300 mm的矩形泄水孔,孔間凈距約400 mm,并在泄水孔外側增設活動式格柵濾網,格柵濾網可采用鍍鋅碳鋼或不銹鋼,網孔宜為25 mm×25 mm左右,濾網可防止大顆粒礦渣進入渣溝。經優化后,冷卻廢水可初步過濾,大大減少廢水中的渣粉含量,減緩流速;大部分廢水首先通過渣溝側壁的泄水孔流入溝內,若仍有部分溢出,可通過頂部蓋板的落水孔流入渣溝,多道泄水路徑,明顯提升了排水效率,基本解決了場地污染。優化后的渣溝設施見圖5。

3 工程應用

優化后的熱潑渣廂設施,已應用于青鋼環保技改工程、淮鋼優特鋼改造等煉鋼渣處理工程中,在投產運行后,其隔熱、散熱效果良好,未見渣廂擋墻開裂現象,冷卻廢水排放也較為通暢,基本消除了場地大面積污染。由此可知,優化措施有效保障了渣廂的工作性能,安全可靠,后期運維便捷,有效降低了運維成本,延長了渣廂設施的使用壽命。與以往的工程相比,隔熱板的厚度減小約40%,耐火磚用量減小約80%,支撐采用廢舊鋼軌,更加節能環保。因此,該設施具有良好的經濟效益和廣泛的市場應用前景。

熱潑渣廂設施生產過程中,仍有一些細節問題值得注意:一是地面機械鏟運冷卻鋼渣時,應注意鏟渣力度,避免暴力鏟運擾動隔熱板和支撐組件;二是應建立渣溝清淤制度,定期排查,保障廢水排放通暢。由于渣廂容積和場地環境要求的不同,渣廂設施的熱防護、廢水排放等技術仍有進一步研究的空間。

4 結語

通過介紹轉爐煉鋼熱潑鋼渣冷卻工藝生產要求,對熱潑渣廂設施熱防護和廢水排放等影響因素進行了綜合分析,給出了相關優化設計措施,工程應用效果良好。得出以下幾點結論:1)熱潑渣廂熱防護采用架空式結構,通過耐火磚基座阻隔熱源直接傳導,解決了混凝土擋墻局部開裂;隔熱板和支撐梁之間卡槽連接,增設散熱板,實現高溫自由變形,渣廂整體隔熱、散熱效果顯著提升;2)渣廂底部設置坡度,采用等厚多層褥墊層,減緩流速減少攜渣,實現廢水初步過濾;3)優化渣溝泄水面積和路徑,增設格柵濾網,排水效率明顯提升,基本解決了場地污染問題;4)熱防護和廢水排放綜合優化措施,安全可靠,經濟環保。