太陽能硅片切割用金剛線發展評述

孟 雪, 李和勝

(1.河北普興電子科技股份有限公司, 石家莊 052100;2.富世華(河北)金剛石工具有限公司, 石家莊 052165)

1 引言

自2013年以來,我國的太陽能光伏行業取得了突飛猛進的發展,年新增裝機容量均保持30%以上的增長。截至2017年,光伏裝機總量已經接近130GW,與之相呼應的是對上游硅片的需求量也呈爆發式增長,2017年的硅片總產量已經高達188億片[1]。在硅片生產過程中,無論是單晶硅片還是多晶硅片,硅片切割工序(開方+切片)是必不可少的工藝環節。

光伏硅材料傳統的切割方式為砂漿切割,該工藝是以鋼線為基體,莫氏硬度9.5的碳化硅作為切割刃料,鋼線在高速運動中帶動切割液和碳化硅混合的砂漿進行摩擦,利用碳化硅的研磨作用達成切割效果[2]。近年來,隨著硅片減薄化,以及硅片制造企業進一步降低生產成本的需求日益緊迫,金剛線切割技術應運而生,并逐步在全行業得到推廣。所謂金剛線切割技術是將莫氏硬度為10的金剛石顆粒固著于鋼線基體上,鋼線的高速運動帶動金剛石以同樣的速度運動,直接產生切割能力[2, 3]。它與傳統砂漿切割的最大不同有兩個方面,一是使用的磨料不同;二是切割作業中磨料形態不同,傳統砂漿切割為自由磨料;而金剛線切割使用固結磨料。砂漿切割和金剛線切的工作原理如圖1所示。

圖1 傳統的砂漿切割和金剛線切割工作原理示意圖(來源:Nakamura網站)Fig.1 Mechanism schematic drawing of slurry and diamond wire sawing(Source:Nakamura website)

本文從行業發展現狀,制備工藝以及性能評測三個方面對太陽能硅片切割用金剛線的發展現狀及未來的可能發展趨勢進行評述。

2 現狀評述

2.1 產業應用

金剛線最早是由日本廠商率先進行研發并生產的新型切割工具。日本的旭金剛石2007年6月就推出了成熟的金剛線產品[4]。最早金剛線應用于傳統的玻璃、陶瓷等傳統硬脆材料的切割加工,進而被引入到單晶、寶石以及光學玻璃等貴重硬脆材料加工上,規模應用于藍寶石切割是在2007年,而規模應用于光伏硅,尤其是單晶硅切割始于2010年[4, 5]。

在光伏硅材料切割,尤其是單晶硅切割領域,金剛線甫一應用即展現出了相比于傳統砂漿切割壓倒性的優勢,主要表現為三大方面[6]:

(1)高效率,高質量:金剛線的切割速度是砂漿切割的2~3倍;對于改善硅片的翹曲度,控制硅片的總厚度偏差以及提高表面切割質量和切割精度等都有很大的幫助;

(2)低成本:高投資回報,在不增加投資的情況下提升產能;生產過程中電和水的耗費更低;

(3)高效清潔生產:徹底淘汰砂漿混合,無需建設砂漿回收系統; 無PEG和 SiC 的危險廢物產生;

如果非要量化兩種切割工藝之間的差異,表1中的數據可以作為一般性的參考依據。

而岱勒新材則給出了更為具體的應用對比數據,如表2所示。

表1 砂漿切割與金剛線切割主要技術參數對比[7]

表2 砂漿切割與金鋼線切割實際應用數據對比[8]

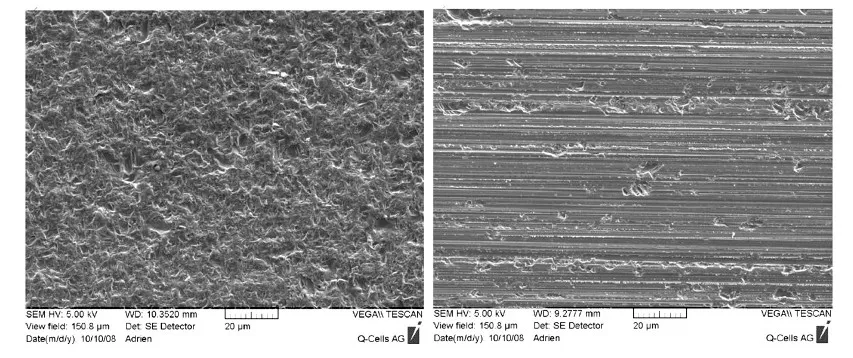

眾所周知,光伏硅材料分為單晶硅和多晶硅以及非晶硅等多種,行業應用中以單晶硅和多晶硅為主。在切割單晶硅時,一般沿著(111)晶面進行,單晶硅材料容易發生塑性變形,對后續的太陽能電池表面減反層的制備并無太大影響,所以金剛線在單晶硅切割方面實現了較為簡單的切入和較為廣泛的應用[9]。傳統砂漿切割和金剛線切單晶硅片的表面形貌對比如圖2所示。

在單晶硅切割上應用金剛石線的先驅是天津中環,但是最早真正實現規模化產業化的卻是隆基股份。早在2012年隆基股份就在全行業率先完成了直徑為130μm金剛線切割硅片的試驗,并通過不斷地技術創新和設備改造于2013年率先實現了單晶硅片的金剛線切割的產業化。2018年6月15日,為了應對531光伏新政,隆基又率先宣布180μm厚度單晶硅片的價格由現有的4.25元每片調整為3.65元每片,降幅14.1%,并于6月25日再次調整為3.35元每片[10]。按照目前同規格多晶硅片2.38元每片的國內均價計算,隆基調價之后的單晶硅片與多晶硅片的價差僅僅維持在1元/每片,這絕對得益于該公司依托強勁的技術創新所帶來的大幅領先行業的成本優勢,其中金剛線切割硅片技術居功至偉。

圖2 傳統砂漿切割(a)和金剛線切(b)單晶硅片表面形貌[3]Fig.2 Surface morphology of monocrystalline Si wafers by slurry (a) and diamond wire (b) sawing

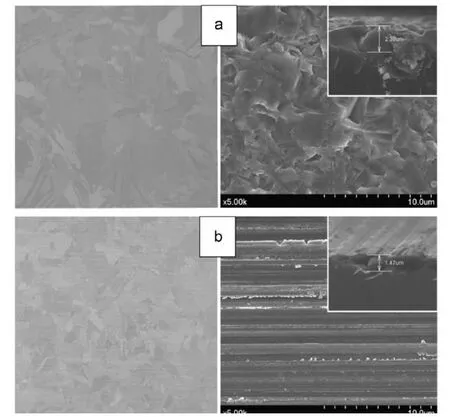

但是金剛線在多晶硅片上的應用并非一帆風順。金剛線的固結切割方式會導致切割后的硅片表面損傷程度較淺、表面劃痕密,從而導致了更高的反射率,如圖3所示[11]。多晶硅片采用酸制絨,所以金剛線切割的多晶硅片在制成電池后效率比砂漿切割硅片低了將近0.4%。這也成為阻礙金剛線切割技術在多晶領域推廣的的最重要原因[12]。當然,配合金剛線切割的應用,更多的研究者也在從事各種多晶硅表面制絨的技術研究[13]。

圖3 傳統砂漿切割(a)及金剛線切(b)多晶硅片的表面形貌Fig.3 Surface morphology of multicrystalline Si wafers by slurry (a) and diamond wire (b) sawing

在多晶硅片應用金剛線切割的產業化應用方面,保利協鑫做出了巨大的努力,推動了整體多晶硅行業的金剛線切的推廣和應用。針對金剛線切后多晶硅片表面反射率高的缺陷,保利協鑫推出了黑硅技術,即集成了金剛線切多晶技術和“鑫絨面”亞微米級多孔制絨技術,這可以有效地實現在金剛線切多晶硅片表面穩定制絨,并于2017年2月率先在揚州協鑫光伏順利實現產業化,并于同年5月承諾向光伏合作伙伴無償提供黑硅技術,使得金剛線切多晶硅產業化進入了全面加速階段[14]。

據太陽能光伏網OFWEEK的預計,2017年全行業多晶金剛線的使用比例可能將超過60%,2018年有望達到100%。未來金剛線將更加“細線化”,砂漿切硅片的成本劣勢將被進一步拉大,很快將面臨被淘汰的命運。如果目前全國70%的多晶硅片產能全部應用金剛線切割,將帶來每年超過3萬噸的多晶硅需求減少,影響多晶硅需求超過10%。在下游沒有大量新增產能的情況下,多晶硅的價格將進一步下跌[15]。

總之,在太陽能硅片領域單晶硅和多晶硅已經先后全面鋪開金剛線切割技術,有望完全取代傳統的砂漿切割,太陽能硅行業將全面迎來金剛線切時代。

2.2 規模制造

在實際的金剛線產業化規模制造方面,日本企業憑借先發優勢以及長期以來在工具制造行業積累的技術優勢,在高端市場占據較大的份額,在2015年之前基本處于壟斷地位,代表企業為旭金剛石(AsahiDiamond)和中村超硬(Nakamura)。據旭金剛石2018年5月的最新財務決算數據顯示,2017年旭金剛石在金剛線業務板塊的銷售額約為1.7億美元,占公司總營收的42.4%,牢牢占據業務版圖的一半[16]。中村超硬2017年接近一半的運營收入也是來自金剛線的銷售。

為了打破日本企業的技術壟斷,在光伏巨頭(主要是隆基股份)的戰略扶持下,國內有多家金剛線企業加大研發投入力度,力爭在產品性能達到日本進口產品的同時,通過自主設計研發的生產線,大幅提高生產效率并降低生產成本,如今中國金剛線企業產品生產技術和工藝已可以完全替代日本產品。在這方面代表性的公司主要有:三超新材,楊凌美暢,岱勒新材,易成新能,瑞翌新材等。

通過對比國內幾家上市公司的年報,可以簡單估算,2017年全行業約實現3000萬千米的產能,行業平均的毛利率基本都在40%以上;沿著各家公司產能擴張的路線圖,2018年全行業產能將達到6000萬千米,年增長率超過100%。而根據EnergyTrend研判,預計疊加藍寶石需求,預計2017年~2019年間,全球金剛線總需求會達到150億米、261億米、345億米。產能缺口依然很大,金剛線行業將迎來不折不扣的爆發式增長。

2.3 主流產品

按照金剛石磨料在基線上固結方式及材料的不同,金剛線大致分為電鍍金剛線和樹脂金剛線兩大類,實質對應了兩種類型的金剛石磨料粘結劑。兩種類型金剛線結構示意圖以及微觀形貌如圖4所示。兩種類型金剛線的主要性能對比見表3[17,18]。當然在現有市場需求及產業化制造方面,電鍍金剛線仍然是行業發展主流。

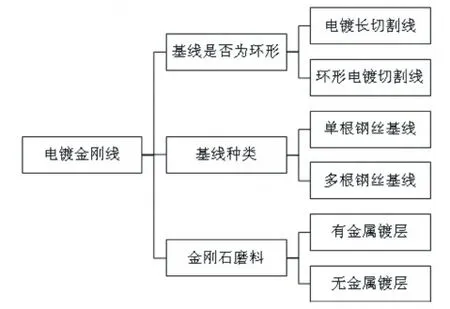

電鍍金剛線的線徑一般不大于1 mm,常用線徑為0.1~0.44 mm,其分類方法目前還不統一。一般根據基線是否為環形可分為電鍍長切割線和環形電鍍切割線; 根據基線種類可分為以單根鋼絲、雙股鋼絲、多股鋼絲絞合線為基線的金剛線; 根據所用金剛石磨料是否改性可分為普通金剛石切割線和磨料帶金屬衣的金剛石切割線,其分類如圖5[19]。

圖4 電鍍金剛線及樹脂金剛線結構示意圖及微觀形貌(來源:MDWEC網站)Fig.4 Structure schematic drawing of electroplated and resin bonded diamond wire and their

項目電鍍金剛線樹脂金剛線單價相比樹脂線單價較高單價相對較低耗線量單片耗線量低,約為1.5m/pcs單片耗線量約為4m/pcs單片切割線成本線耗低,綜合成本低線耗高,綜合成本高磨料結合力金剛石磨料固結更為牢固金剛石磨料固結不夠牢固環保易清洗相對不易清洗切割效率切割時間較同等規格樹脂短,切割效率高同等規格下切割耗時較長線徑規格min. 0.007mmmin. 0.009mm

圖5 電鍍金剛線的分類Fig.5 Classification of electroplated diamond wire

目前人們研究和應用較多的是截面為圓形的單根鋼絲的金剛石長切割線,這種切割線使用時長度一般為幾百米到幾公里,主要用于硅晶體和藍寶石以及其他貴重硬脆材料的切割和加工。

一般電鍍金剛石鋸絲制造工藝流程如圖6所示。

圖6 電鍍金剛線一般制造流程Fig.6 Normal manufacture process routing of electroplated diamond wire

在上述電鍍金剛石切割線制造工藝流程中,上砂工序對金剛石切割線的制造起著決定性的作用。所謂上砂指的是金剛石顆粒與金屬離子通過共沉積而將金剛石磨料黏結在芯線基體上。上砂方法主要有埋砂法、落砂法和刷鍍法,能否又快又好地完成上砂,是規模化、成批量生產的關鍵[20]。

2.4 性能評測

硬脆材料切割行業,尤其是金剛石線行業是典型的技術密集型行業。金剛石線生產的高品質和高效率對電鍍工藝、設備、流程控制等方面的綜合技術要求很高,其研發、設計、制造涉及高品質鋼鐵冶煉、微米級鋼絲拉制、金剛石微粉、貴重金屬化學鍍、電鍍、圖形采集、高精密切割設備、機械自動化等多個領域的相關技術。上述技術壁壘主要體現在金剛石微粉和基線預處理、上砂、加厚、整形等生產環節中,對各個生產環節的技術掌握程度,直接影響產品質量。

為確保金剛線質量,在金剛線生產加工過程中對其顆粒數、線徑、顆粒分布等實行在線實時監控顯得尤為重要。然而金剛石線精細,顆粒微小,肉眼無法直接進行觀測,生產員工也無法在在線連續生產時對金剛線顆粒數、線徑、顆粒分布等做出有效判斷,也就無法對金剛線的質量進行科學有效的把控。

機器視覺技術檢測系統采用高速工業相機、高倍鏡頭、智能算法,能對金剛線線徑、顆粒數、分布情況等做出科學、快速、有效地分析和判斷。由于其統一的設定標準,不受人工產生疲勞/情緒/誤判等因素的影響,可極大提高生產效率及成品率,更可以降低人力成本和返貨返工成本。視覺檢測成為金剛石線質量控制有效、安全、快速、便捷的必要手段已日益為廣大金剛石線生產及使用企業所認同和推崇。

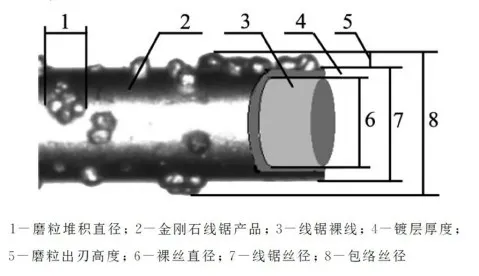

常規金剛線性能評測的主要技術參數如圖7所示[21]。

圖7 金剛線性能評測主要技術指標Fig.7 Main technical KPI of diamond wire for quality inspection

基于上述性能指標,結合已有的數據庫經驗積累即可對金剛線的主要性能進行較為全面的分析和評測,這也是確保金剛線性能的關鍵要素。

3 結論與展望

綜上所述,太陽能硅片切割已經全面步入金剛線切時代,對應爆發式增長的光伏行業,金剛線的市場需求也在呈現快速增長態勢,一時難以完全滿足市場需求。

國內眾多的金剛線制造企業已經打破了國外企業在這一行業的壟斷地位,無論是產能規模,技術水平還是產品質量正在逐步領跑整個行業,而且均保持了較高的毛利率。

國內外針對金剛線用基礎材料(基線+金剛石磨料),制備工藝(主要是電鍍工藝及裝置)以及性能評測等方面的研究方興未艾,蓬勃發展,極大地推動了行業整體技術水平的進步和產品質量的提升。

展望未來的發展趨勢需要先從下游用戶的實際需求來考量。光伏硅生產企業需要進一步降低生產過程中的非硅成本,追求光伏發電的平價上網,這就需要硅片不斷減薄,降低切割損耗,更多出片,更少線損。提升光伏硅片行業的產能,降低總的切割成本,改進總的厚度偏差,減少翹曲度,確保切割表面更加平整以及良好的切割精度,環境友善等都是金剛石線鋸行業需要解決的重大技術問題。

對應到金剛線行業,則可能會朝向“四化”方向發展:細線化,快切化,省線化和低TTV化[22]。

(1)細線化。電鍍金鋼線線徑不斷細化,有利于減小切割硅縫,降低硅料損耗,提高出片率。預計會從目前占主導地位Φ80μm、Φ70μm兩種電鍍金剛線向Φ65μm乃至Φ60μm金剛線快速過渡。

(2)快切化。主要針對正在轉型的多晶硅片生產企業,需要大幅提升切片機的產能,降低設備投資,盡最大可能改造現有切片機去契合金剛線切。單刀切割的耗時將會從現在的2~3小時快速降低至1小時,甚至更低。

(3)省線化。是指在切割加工過程中減少電鍍金剛線的損耗,從而降低耗材成本。預計會從現有1.2m/pcs~1.5m/pcs常規損耗快速降低至0.5m/pcs。當然這需要以進一步提升金剛線的性能作為前提。

(4)低TTV化(TotalThicknessVariation)。TTV是指硅片厚度變化量,是衡量硅片品質的一個很重要的指標,通過改善電鍍金剛線性能特征是實現低TTV化的關鍵途徑。