熱鍍鋅帶鋼表面鋅渣缺陷形成分析及改進措施

王保勇,鮑成人,寧媛媛,魯洋澤

(首鋼京唐鋼鐵聯合有限責任公司,河北 唐山 063000)

熱鍍鋅生產過程中,帶鋼經過清洗后,在退火爐內完成退火后以一定的溫度經過爐鼻子進入鋅鍋,經過沉沒輥、糾正輥、穩定輥后出鋅鍋,在氣刀處達到合適的鋅層重量,后經冷卻工序完成鍍鋅過程。在鍍鋅過程時,由于鐵不斷熔入鋅液、鋅鍋成份和溫度的不均熱以及氣刀噴吹造成的氧化,鋅渣的產生是不可避免的。熱鍍鋅帶鋼表面的鋅渣缺陷成為熱鍍鋅產品的主要質量缺陷之一,它嚴重地影響了熱鍍鋅產品的外觀質量。為了解決這一問題,文章研究了鋅渣的產生機理、影響因素和運動形式,并提出了控制帶鋼表面鋅渣缺陷的相應措施。

1 鋅渣的形成及分類

鋅渣是鍍鋅生產過程中熔入鋅液內的鐵與鋅、鋁等元素發生二元或三元反應生成的金屬化合物或氧化物,這些金屬化合物或氧化物分為兩大類:①氧化鋅-氧化鋁型,②鋅-鐵及鐵-鋁化合物型。其中氧化物型鋅渣主要為暴露在空氣中的鋅液面與空氣中的氧發生氧化反應生成,金屬化合物型鋅渣為鋅液中的鐵、鋁、鋅反應生成。

氧化物型鋅渣主要位于鋅液表面,生成后能夠阻止鋅液與空氣的進一步接觸而減少鋅液的氧化,除爐鼻子內外,氧化型鋅渣可通過定時的撈扒渣操作進行清理,對帶鋼表面質量影響相對較小;金屬化合物型鋅渣產生于鋅液中,分為鐵鋁化合物型和鐵鋅化合物型2種,其中鐵鋁化合物型主要懸浮在鋅液中,生產過程中會隨鋅液流動或輥子轉動粘附到帶鋼表面,形成鋅渣缺陷,該類鋅渣對鍍鋅產品表面質量影響較大。鐵鋅化合物型主要位于鋅鍋底部,在GI鋅鍋中的生成量很少,對帶鋼表面質量的影響不大。氧化型鋅渣的生成主要受鋅液面氣體流動的影響,形成過程相對簡單。金屬化合物型鋅渣的形成過程則相對復雜,具體產生過程如下:①帶鋼進入鋅鍋后其表面鐵原子熔入鋅液之中;②由于加鋅錠等因素影響,鋅液中的溫度和鋁含量都是不均勻的,存在一定的起伏。鋅渣便會在鐵的濃度較高處,鋅液溫度較低處首先形成;③初期形成的鋅渣質點很小,也很不穩定,可能隨鋅液溫度的升高或鐵濃度的下降而重新熔入鋅液中;④有相當一部分初期形成的顆粒較小的鋅渣質點通過在鋅液之中發生布朗運動是的相互碰撞,或通過后續的鐵鋅反應,體積迅速長大,當其直徑超過一定的臨界尺寸時,便成為永久的固體顆粒,不再熔入鋅液之中,形成鋅液中的鋅渣。

2 鋅渣生成的影響因素分析

2.1 化合物型鋅渣影響因素分析

化合物型鋅渣主要為Fe2Al5和 FeZn7,因此鋅液中的鐵含量是生成這兩種鋅渣的關鍵因素。此外,任何造成鋅液中鐵含量超過其在相應溫度下熔解度的因素,都會導致此類鋅渣的生成。

(1)鐵元素的來源

鋅鍋中的鐵元素主要有三種來源:帶鋼表面殘鐵,帶鋼表面鐵的熔解,鋅錠中的雜質鐵。

在現代化生產中,酸軋和鍍鋅清洗段流程日趨完善,帶鋼表面的殘鐵很少,殘留鐵粉量約5mg/m2,這部分幾乎全部熔入鋅液中。如果軋硬卷在空氣中放置時間過長,導致帶鋼局部氧化鐵皮較厚,或者上道工序帶有氧化鐵皮、翹皮或夾雜等缺陷,經過清洗后殘留量將大大增加。

正常工藝控制下,帶鋼在退火爐內發生還原反應。如果帶鋼運行速度快,退火溫度低或保護氣體中氫含量低都可能使反應進行不完全,保護氣體的露點太高(即水分太多)時,甚至會促使反應逆向進行,帶鋼反而會被氧化,也會導致多余的鐵被帶入鋅鍋。

帶鋼表面鐵的熔解是鋅鍋中鐵元素的主要來源,該熔解過程受鋅液溫度、帶鋼入鋅鍋溫度,單位時間內過鋼面積,帶鋼表面狀態的影響。鐵在鋅鍋中的熔解主要發生在帶鋼剛入鋅鍋時,過高的帶鋼溫度會使鋅液溫度升高造成鐵損量增大,使鋅渣量增加。帶鋼表面粗糙度越大,相對表面積越大,Fe-Zn反應越劇烈,鐵損越多。

(2)鋅液溫度的影響

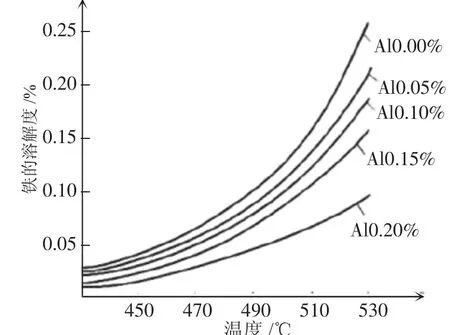

熱鍍鋅生產過程中,鋅液實際上是一個鋅-鋁-鐵組成的三元體系,該體系中鐵、鋁元素熔解于鋅液中,鋅液溫度波動,鐵的溶解度就發生變化,鐵在不同溫度下的熔解曲線如圖1所示。

圖1 鐵在鋅液中溶解度隨鋅液溫度的變化

圖1可見,鐵在鋅液中的熔解度隨溫度的升高而升高。因此,任何造成鋅液溫度發生變化的因素,都會導致鋅渣的產生,如帶鋼入鍋溫度、鋅錠熔化等。

(3)鋁含量的影響

鋅液中鋁含量在0.2%以下時,鐵的溶解量隨鋁含量的增高而降低,當鋁含量超過0.2%時,鐵的溶解量隨鋁含量的增加而迅速上升,鋅渣顆粒的數量和尺寸會提高。

帶鋼不斷將鋅液帶走形成鍍層,在這個過程中鍍層中的鋁含量要遠遠高于鋅液中的鋁含量,也就是說鍍層會超比例的從鋅液中獲取鋁。帶鋼鋅層越厚,帶走的鋁含量比例越少,消耗的有效鋁就越少。因此,最好是鋅錠加入鋁的速率=鋅液中鋁消耗的速率。

2.2 氧化物型鋅渣影響因素分析

氧化物型鋅渣主要為氧化鋅和氧化鋁,鋅鍋表面鋅液的氧化是關鍵原因,任何造成鋅液氧化的因素,都會導致此類鋅渣的生成。

氧化物型鋅渣的生成主要受鋅液面氣體流動的影響,該氣體流動主要受氣刀壓力的影響,統計表面,氣刀壓力越大,鋅鍋表面鋅渣量越大。

對于生產過程中氧化物型鋅渣的生成量,還有一個非常重要的因素是生產過程中氣刀噴吹介質,研究表明,氣刀使用氮氣時,能夠明顯減少鋅液表面氧化物型鋅渣的生成。

3 熱鍍鋅帶鋼表面鋅渣缺陷的形成過程

熱鍍鋅生產過程中,帶鋼表面鋅渣缺陷的來源主要有兩種,一是直接來自于基板自身,二是來自于鋅鍋中的鋅渣。

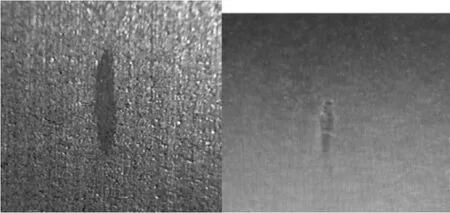

基板自身導致的鋅渣主要是由于基本本身帶有夾雜、氧化鐵皮、翹皮、雜物、劃痕或爐區氧化點等,如圖2所示,帶鋼進入鋅鍋后與鋁發生反應,最終形成鋅渣缺陷。

圖2 基板缺陷和典型鋅渣缺陷

鋅鍋中的鋅渣粘附到帶鋼表面主要通過三種途徑:一是鋅液面的波動,二是鋅液的流動,三是鍋輥輥系的粘附。

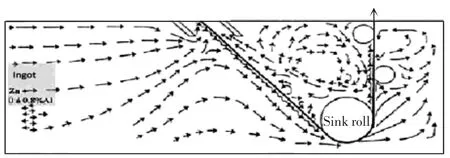

正常生產過程中,隨著帶鋼的運動和鍋輥輥系的轉動,鋅鍋內部鋅液的流動如圖3所示,鋅鍋內的鋅渣隨著鋅液的流動而流向帶鋼和鍋輥輥系表面,并在其表面聚集。聚集在帶鋼表面的鋅渣經過鍋輥輥系的作用形成鍍層中的渣核,渣核長大形成鋅渣缺陷。

圖3 鋅鍋內鋅液流動示意圖

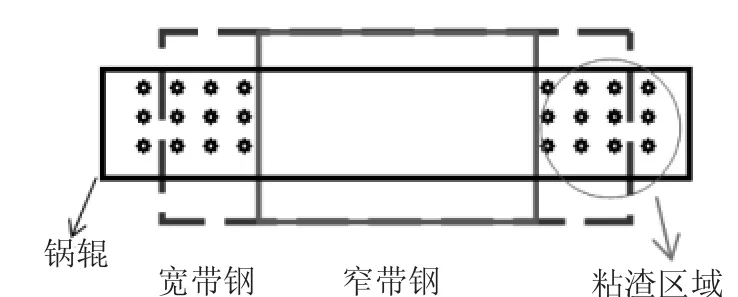

帶鋼在鋅鍋中經過鍋輥輥系時,鍋輥輥面積累的鋅渣在張力的作用下,被壓入鍍層轉移到帶鋼表面,形成渣點缺陷。當規格過渡,帶鋼由窄料過渡到寬料時,往往在寬板邊部超過原窄板寬度范圍內粘渣較多,這種缺陷在邊部尤為明顯,如圖4所示。

圖4 窄料向寬料過渡形成的鋅渣點狀缺陷

鋅鍋液面在氣刀氣流的作用下,爐鼻子內液面在保護氣氛的作用下,鋅液表面會出現一層很薄的脆性浮膜,在外力作用下極易破碎成小塊,隨液面的波動和鋅液的流動而卷入鋅液中,這些小塊并不能在鋅液中立即熔化或浮出,而是隨鋅液流動,當粘附在帶鋼上被帶出鋅液,氣刀氣流不能將其吹掉時,在帶鋼鍍層表面就會留一塊很淺的痕跡,如圖5所示。

圖5 帶鋼表面典型鋅渣缺陷

4 熱鍍鋅帶鋼表面鋅渣缺陷改善措施

針對上述帶鋼表面鋅渣缺陷的成因分析,要防止帶鋼表面出現鋅渣缺陷,就必須對鋅渣生成的影響因素及運動過程的各個環節采取改善措施。

4.1 生產計劃安排

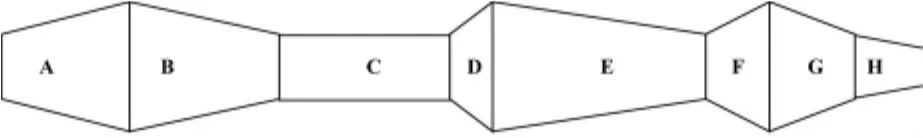

生產時應遵循由寬到窄逐漸過渡安排生產。當從窄料切換至寬料時應爭取盡快切換至最寬的料,再逐漸由寬到窄生產,如此不斷循環,防止鋅鍋沉沒輥、穩定輥上結渣,在同一寬度(非極限寬度)的帶鋼生產時,連續生產量控制在500t以內為佳。否則應插入小批量稍寬的料以清除沉沒輥、穩定輥上的結渣,規格過渡的樣式如圖6所示。規格過渡時應盡量平緩,避免由于規格過渡時參數調整導致的帶鋼抖動、溫度波動等問題。

圖6 熱鍍鋅機組規格過渡樣式示意圖

4.2 鋅液中鋁含量的控制

正常生產過程中,帶鋼不斷的將鋅液帶走形成鍍層,在這個過程中鍍層中的鋁含量要遠遠高于鋅液中的鋁含量,也就是說鍍層會超比例的從鋅液中獲取鋁。鍍鋅過程會產生鋅渣,鋅渣中的鋁含量通常也高于鋅液。因此,鋅液中的鋁含量一直處于波動之中。為了穩定控制鋅鍋內的鋁含量,需要在鋅鍋內安裝在線鋁含量探頭,時時監控鋅鍋內的鋁含量。

同時,根據鍍層厚度以及鋅液成分,添加不同種類的鋅錠,保證鋅鍋內成份、溫度控制的穩定性,從而實現熱鍍鋅機組精確、穩定、狹小范圍內管理控制鋅鍋有效鋁含量。

4.3 鋅液溫度控制

鋅鍋溫度最好控制在460±5℃,而且不宜產生太大波動。帶鋼入鋅鍋溫度最好與鋅液溫度相同,都為460℃。長時間鋅液超溫生產,帶鋼的鐵損增加,鋅渣的產生是不可避免。另外,鋅液溫度越高,鋅的氧化反應越快,鋅越容易氧化,鋅渣越多。

4.4 鐵元素控制技術

提高原料質量,減少夾雜、翹皮等缺陷;優化清洗參數,采用研磨刷輥,提高清洗質量;合理控制爐膛內的露點、氮氫保護氣含量,避免帶鋼表面氧化,減少因氧化物與鋅液中鋁反應產生的鋅渣量。在允許的范圍內,適當提高保護氣中氫氣的含量,即氫氣的分壓增大,相對應的氧氣分壓、水蒸氣分壓減少,有利于對氧化鐵皮的還原和弱還原性氣氛的保持。

4.5 及時撈渣

熱鍍鋅的浮渣產生比較頻繁,若要減少鋅渣缺陷,必須要保證及時的撈渣。加大撈渣頻率,改善撈渣工具,減少撈渣時導致的浮渣卷入鋅液。

4.6 氣刀參數

氣刀對鋅液氧化極為嚴重,采用氮氣吹掃可以使鋅渣大量減少。氣刀壓力越大,鋅鍋表面鋅渣量越大。在滿足鋅層厚度和表面質量的前提下,氣刀壓力越小越好。

4.7 張力調節

通過適當調節沉沒輥到冷卻塔塔頂輥段的帶鋼張力,保證帶鋼穩定的情況下,采用小張力控制,以達到減少帶鋼和鋅鍋輥系間的作用力。

4.8 鋅鍋液位

采用閉環控制自動加鋅系統,根據液面位置,調節鋅錠添加速率,以保持鋅液液位恒定。

4.9 沉沒輥輥面

碳化鎢是一種金屬陶瓷,具有良好的耐磨性能和耐鋅液腐蝕性能,在沉沒輥輥面噴涂碳化鎢并涂刷一層耐高溫封孔劑,能防止鋅液腐蝕輥面,減少輥面粘鋅,可大大減少由鍋輥導致的鋅渣缺陷。同時在沉沒輥上安裝刮刀,有效解決了沉沒輥粘鋅問題。

4.10 爐鼻子結構改造

爐鼻子是連續退火爐和鋅鍋的關鍵部分,對產品表面質量起著至關重要作用。在爐鼻上安裝穩定輥,可提高爐鼻子內帶鋼的穩定性;爐鼻子結構改成溢流槽結構,可實現爐鼻子內鋅渣的時時清理,減少帶鋼表面鋅渣缺陷。

5 結語

通過對鋅渣的產生機理、影響 因素和運動形式分析,采取控制鐵元素帶入量,穩定鋅鍋溫度、鋅液成份和機組速度,優化排產規則,完善沉沒輥加工工藝和爐鼻子結構形式等措施,減少了鋅渣產生量,減小了鋅渣往帶鋼表面運動趨勢,使帶鋼表面鋅渣缺陷大大減少。