智能RGV的動態調度模型研究

劉飛虎 柴孟茹 郝博

摘 要:本文系統地研究了智能GRV加工系統的動態調度問題,得出本系統的動態驅動因子為:時間窗口和故障。首先針對物料加工的三種不同情況,得出該系統受時間驅動的動態調度模型;其次運用MATLAB、仿真軟件等對系統中關鍵問題進行分析研究,分別建立了基于優先級的時間調度模型、多目標的動態調度模型,最后進行相應算法的求解。

關鍵詞:動態調度? ; 單目標調度? ; 多目標調度? ;最短路徑

引言

隨著經濟的高速發展, 人類社會對物品的各項要求越來越高, 傳統的大批量生產方式受到了挑戰。為同時提高柔性和生產效率, 且在保證產品質量的前提下, 縮短產品生產周期, 降低產品成本, 自動化系統的前沿科技——柔性自動化系統便應運而生。智能GRV加工系統解決了機械制造高自動化和高柔性之間的矛盾,它也將成為 21 世紀機械制造業的主要生產模式。 因此,如何優化智能GRV加工系統,提高其生產效率成為了當今一個非常熱門而重要的話題。

1. 模型的建立

1.1模型一的建立

在只有一道工序時,整個CNC加工物料的過程是一個排隊系統。當系統進入非周期狀態時,需要考慮在時間區間內,所有CNC加工的物料總和達到最大值,這是當只有一個CNC向RGV發出信號時,RGV向這個CNC移動,當多臺CNC向RGV發出信號或當RGV在向一個CNC移動的過程中,又接受到了另一個CNC發出的信號,這是本文任何任務是可搶占式的。考慮兩臺CNC到RGV的距離,距離最短的優先經行上下料。

這時得到一個優先級,基于此優先級本文建立一個目標函數的調度模型。為了刻畫距離,由于CNC本身的大小與研究的問題沒有很大的關系,本文假設CNC為一個質點,以RGV的運行軌跡的這條直線,建立一維的坐標軸刻畫距離,可得到基于優先級的時間調度模型。

1.2模型二的建立

首先,本文考慮刀具的分配問題,這需要考慮完成第一道時間與第二道時間的時間問題,由公式:

得到了刀具分配的三種情況,對于4個CNC分配一種刀具,4個CNC分配另一種刀具的情況,此時,當RGV接受到一個CNC的信號時,RGV就向這個CNC運動。隨后,本文在考慮優先級,當RGV接受到完成第一道工序的CNC與完成第二道工序的CNC的信號時,考慮到效率問題,優先前往完成第一道工序的CNC進行工作。當同時接受得到兩個CNC的信號時,優先考慮距離,其次在同距離的情況下,進行先來先服務方式。

考慮到生產車間的實際情況,本文基于這樣的優先級建立雙目標的調度模型使得,在一個時間區間內,產量到達最高,RGV的休閑時間最小,保證RGV的利用率。可得到雙目標調度模型,然后經過模擬得到,對于4個CNC分配同一種刀具,4個CNC分配另一種刀具的情況,當奇數編號的CNC執行第一道工序,偶數編號的CNC執行第二道工序,這樣達到的動態調度模型結果最優。

2.模型的求解

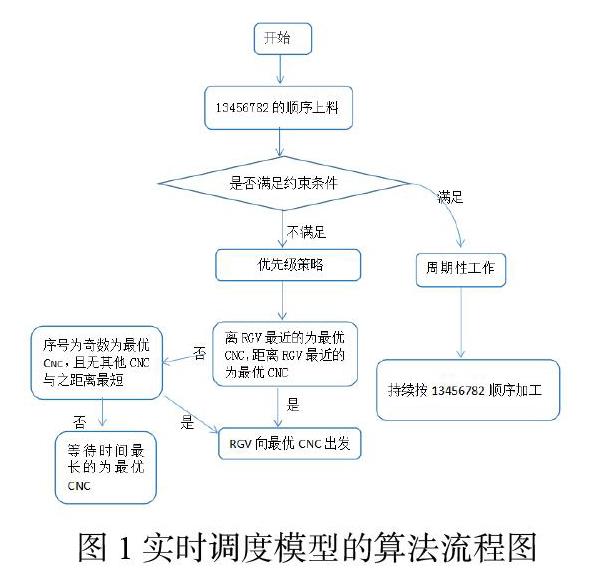

2.1模型一的算法流程

由以上的討論,基于優先級的實時調度模型的算法流程如圖1所示。

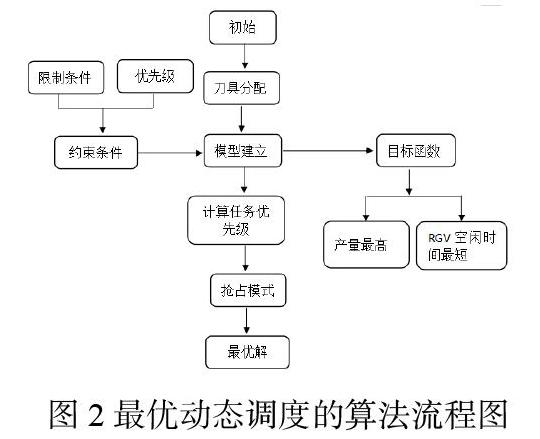

2.2模型二的算法流程

當工廠面對生產設備的約束的情況下,要達到最優的動態調度的算法流程如圖2所示。

結論:

本文研究的是智能RGV加工系統的動態調度策略,是基于優先級的動態調度模型。首先通過對得出的數據進行分析、優化RGV的調度策略并給出在此調度策略下的作業效率。其次根據模型建立的RGV動態調度系統,很好的解決了智能加工系統中的RGV調度問題。如果要建立更加真實的調度方案,可以調查RGV的真實運行數據,經過分析數據,得到更優的調度方案。

參考文獻:

[1]薛定宇,陳陽泉.高等應用數學問題的MATLAB 求解[M].北京:清華大學出版社,2004.

[2]鄧澤林,黃文奇,周立剛.求解車間作業調度問題的快速禁忌搜索算法[J].華中科技大學學報(自然科學版),2003(11):1-3.

[3]孫志峻,朱劍英.具有柔性加工路徑的作業車間智能優化調度[J].機械科學與技術,2001(06):931-932.