塑料催化裂解制油設備工藝探討

摘 要:針對目前塑料制品廢棄物對環境帶來的白色污染日益嚴重,通過研究塑料類制品主要成分的化學性質,確定總體設計思路。設計相關設備,確定工藝流程。最后通過實試驗證塑料制油工藝路線的可行性。

關鍵詞:塑料裂解;催化制油;工藝

0 引 言

隨著科技的進步,高分子合成技術推廣,塑料制品應用到各個領域當中。塑料具有質量輕,易成型,耐腐蝕及低成本等諸多優點 ,廣泛應用到生產和生活當中,從國家的工農業生產到老百姓的衣食住行,塑料制品已經深入到國民經濟的諸多行業。然而當塑料制品給人們的生產和生活帶來便捷的同時,塑料制品使用周期短,易丟棄的缺點逐漸暴露出來,廢棄的塑料制品對環境亦帶來日益嚴重的影響。如何處理這些白色污染,還一片青山綠水成為當務之急。

1 塑料催化裂解制油原理

塑料制品制油就是利用在一定溫度,壓力及催化劑的條件下,塑料制品中的有機物熱分解,其高分子鍵在熱能作用下斷裂形成結構與鏈長無規律的低分子量的化合物這一化學特性,設計工藝路線使低分子化合物限制在一定范圍內,即生成柴油和汽油。

2 塑料催化裂解制油工藝

圖一為工藝流程簡化圖。塑料制品粉碎后同催化劑由進料系統送入熱解反應釜,通過加熱爐等加熱系統將反應溫度控制在290~350℃,攪拌裝置使釜內原料充分受熱。充分反應后油氣進入分餾塔下部,分餾塔分流后從塔頂抽出汽油,從塔中部抽出柴油。汽油和柴油混入的不凝氣體由冷凝器抽出,通過壓縮機送入干氣緩沖罐返回加熱爐二次燃燒消除二噁英。塔頂回流量控制分餾塔頂溫度在90~105℃之間。柴油和汽油分別精餾后可達到使用要求。

3 試驗

3.1原料:聚乙烯,聚丙烯,聚苯乙烯

3.2 催化劑:氧化硅,三氧化二鋁,稀土,沸石等

3.3 試驗結果

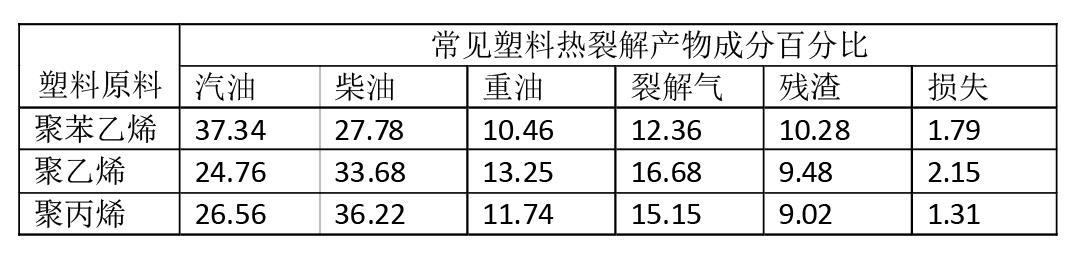

圖表為三種原料分別充分催化裂解反應后物料平衡結果,聚苯乙烯裂解后產物中汽油收率較高;聚乙烯和聚丙烯裂解產物中柴油收率較高。加入約2%的催化劑可以明顯優化反應進程,降低重油及殘渣的比例,使反應充分徹底進行。

4 產品質量分析

為了更好地了解裂解產出油品的質量,通過專業機構對相關油品進行檢驗,主要物理性質測定結果如下:

從表中數據可以看出,經過催化裂解產出的汽油辛烷值較高,與高辛烷值組分調和后,適當精制后可達到90#汽油質量標準;裂解產出的柴油適當精制亦可達到-20#柴油質量標準。值得注意的是由于裂解產物中烯烴含量較高,裂解汽油和柴油中的不飽和烴含量較高,使得油品安全性稍差。

5 結 語

塑料制品催化裂化制汽油和柴油技術具有原料來源廣泛,安全環保,技術可靠等諸多優點。廢塑料催化裂解一次就可以轉化成汽油和柴油的工藝可以實現加料到出油的連續化操作,生產過程不產生廢氣或廢液,殘渣可以做加熱爐的燃料。輕質油品的質量可以得到保證,總收率可達70%以上。項目可順利通過環境評價及安全評價。具有較高的經濟效益和社會效益,市場前景廣闊。

參考文獻:

[1]劉均科等,塑料廢棄物的回收與利用技術[M].北京:中國石化出版社,2000.

[2]劉賢響,尹篤林,廢塑料裂解制燃料的研究進展[J].化工進展,2008

[3]芊振明,高忠愛,祁夢蘭,吳天寶.固體廢物的處理與處置 北京 高等教育出版社 1993

作者簡介:

張爽(1983.6-),男,吉林省長春市漢族,工程師,吉林大學機械工程及自動化專業,本科,主要研究方向:環保設備的研發及工藝路線設計.