生產控制遠程網絡監控系統的研究與應用

楊 躍

(云南大為制氨有限公司 電儀中心,云南 沾益 655338)

0 引言

公司建有50萬噸/年合成氨裝置1套,53000Nm3/H空分裝置1套,130T/H鍋爐裝置4套,220T/H鍋爐裝置1套,30萬噸/年尿素裝置(C尿素裝置)1套,脫硫脫硝裝置1套。2017年通過資產業務重組,又并入18萬噸聯堿/年裝置1套,13萬噸/年尿素裝置(A/B尿素裝置)兩套,48000Nm3/日污水處理裝置1套。裝置建設時間有的前后相差近20年,采用的DCS控制系統類型和生產廠家不盡相同,公司DCS控制系統主要采用以下幾種類型:

1)合成氨裝置、空分裝置、30萬噸/年尿素裝置:采用了3套橫河CS3000 DCS系統,為了便于維護管理和數據共享,2016年通過對控制系統軟件硬件升級改造,合并為一整套大型DCS控制系統并升級到CENTUM VP。

2)130T/H鍋爐裝置,220T/H鍋爐裝置與脫硫脫硝裝置:原來采用3套獨立的橫河CS3000 DCS系統,2016年利用全廠停車機會合并為一整套控制系統并升級到CENTUM VP。

3)A/B兩套13萬噸尿素/年裝置:B尿素裝置采用浙江中控JX300XP控制系統;A尿素裝置采用UDC6000智能調節器+AIMAX工業控制機進行控制,由于使用時間長(20年),買不到備件,公司計劃采用浙江中控JX300XP對A尿素系統進行改造,將兩套系統合并在一起,可以精簡操作人員,提高生產效率。

4)污水處理裝置:采用浙江中控GSC-2 DCS系統。

5)聯堿裝置:采用霍尼韋爾HC900控制器+AIMAX工控機控制系統。

公司內部設立有全廠生產調度室,負責統一指揮各個生產裝置的開車、停車,生產運行調整監控。通過利用現有設備和通訊網絡進行改造,將不同的控制系統信號集中到生產調度室和網絡平臺進行顯示和監控,以便于公司領導和調度人員準確了解生產裝置實時運行狀況,及時對生產進行調整,減少開停車時間,對異常情況進行處理,確保生產裝置正常穩定運行,提高經濟效益。

1 設計選型分析

遠程通訊由于距離遠,通常采用光纖進行連接,通訊協議有標準或專用以太網、MODBUS RS485、MODBUS TCP/IP等,遠程網絡監控系統可以采用遠程操作站、OPC上位機、MODBUS上位機等網絡架構。

由于各個控制系統生產制造廠家不一樣,為了實現它們之間的通信,主要采用MODBUS和OPC協議,最常見的是MODBUS,最好的通信方法是用OPC[1]。

1.1 遠程監控系統網絡通訊方式

2017年,48000m3/d污水站,聯堿裝置、AB尿素裝置先后并入公司,為了加強管理,公司要求將上述裝置DCS監控信號引入生產調度室進行集中顯示,通過分析研究,可以采用以下3種通訊方式進行遠程監控:

1)遠程DCS操作站方式

將DCS系統信號引入生產調度室進行集中顯示,并通過權限設置,遠程操作站只能監視,不能控制。優點是與操作站監控畫面一致,不用重新進行編程設計組態,工作量小,實施方便,只需要增加操作站電腦和軟件授權。不足之處是只能顯示本DCS系統的信號,不能實現信息共享,其它裝置操作人員不能查看該DCS的信號。

2)OPC通訊方式

OPC數據通訊量大,數據更新速度快,每秒可同時通訊達到數千上萬點。缺點是如果沒有采用隔離網關,不同DCS系統之間容易相互傳染病毒,而且OPC軟件由DCS廠提供,價格較貴。

3)MODBUS 通訊方式

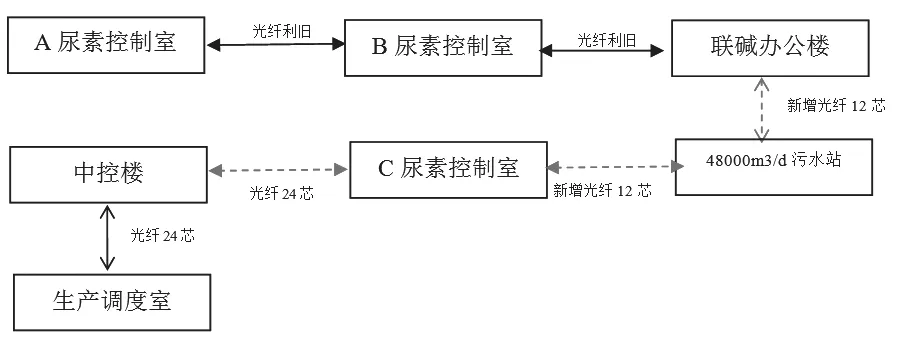

圖1 光纖網絡結構Fig.1 Fiber optic network structur

圖2 污水站DCS與主裝置DCS通訊網絡結構Fig.2 DCS communication network structure of DCS and main device in sewage station

MODBUS主要分MODBUS TCP/IP 和MODBUS/RS485兩種,MODBDUS TCP/IP采用以太網通訊,通訊速度快,通過光纖及光纖收發器可實現遠距離通訊。MODBUS RS485采用雙絞線通訊,通訊方式比較常見,大多數DCS系統均帶有MODBUS RS485功能,需要遠距離傳輸時,可采用MODBUS RS485光電轉換模塊及光纖實現。優點是數據通訊不用考慮信號隔離,通訊協議開放,大多DCS系統都自帶有此功能,但要增加相應的接口或卡件。缺點是通訊速度較慢,只適用于通訊點數少,實時性要求不高的地方。

1.2 網絡結構設計

由于各個控制室之間距離比較遠,需要采用光纖進行通訊。為了降低成本,充分利用原有光纖,新增部分采用12芯單模光纖,建立控制室之間的通訊連接,光纖網絡結構如圖1所示。

1.3 硬件設計

1.3.1 48000m3/d污水站DCS遠程監控

除生產調度室遠程監控外,合成氨分廠技術管理人員和操作人員需要監控48000m3/d污水站DCS實時數據,通過分析決定利用浙江中控DCS CPU自帶的RS485串口[2],采用MODBUS 與C尿素DCS控制站進行通信,制作DCS監控畫面,實現DCS操作站遠程監控。RS485轉光纖轉換器采用MOXA公司的TCF-142。通訊結構圖如圖2所示。

1.3.2 聯堿DCS遠程監控

聯堿DCS系統采用HC-900控制器+AIMAX上位監控軟件,首先將在調度室利用光纖以太網通訊,設置一臺遠程操作站對聯堿生產進行遠程監視。

然后再建立MODBUS/TCP網絡,在C尿素DCS系統上增加一塊ALE111(MODBUS/TCP)通訊卡[3],實現聯堿DCS與主裝置DCS進行數據交換。通訊結構圖如圖3所示。

圖3 聯堿 DCS 與主裝置DCS通訊網絡圖Fig.3 DCS Communication network diagram of alkali DCS and main device

圖4 B尿素DCS通訊光纖網絡結構Fig.4 B Urea DCS communication optical fiber network structure

圖5 DCS與外網網絡通訊圖Fig.5 Communication diagram of DCS and extranet network

1.3.3 A/B尿素DCS遠程監控

B尿素DCS系統采用浙大中控JX300-XP系統,同樣在調度室用光纖網通訊,安裝1臺遠程操作站對B尿素生產進行遠程監視,A尿素則等待DCS升級改造后,與B尿素DCS合并為1個系統。

在JX-300XP機架內安裝1塊XP248(MODBUS RS485)通訊卡,并增加1塊RS485轉以太網的網關(MOXA公司的MB3180),如圖4所示。利用備用光纖,建立MODBUS/TCP網絡,與C尿素DCS系統上的ALE111 MODBUS/TCP進行通訊,實現了同主裝置DCS進行數據交換的功能。

1.3.4 DCS系統與互聯網通訊

由于公司氨罐區屬于一級重大危險源,需要將兩個常壓氨罐和1個加壓球罐的溫度、壓力、液位等28個關鍵數據遠傳至省高危行業企業安全生產監測數據平臺,為了實現DCS數據安全傳輸到外部公網,采用了北京力控華康公司的pSafetyLink系列工業安全隔離網關,pSafetyLink系列工業安全隔離網關的雙獨立主機系統分為控制端和信息端,分別接入控制網絡和信息網絡,完成OPC Server和OPC Client的通信,同時兩主機之間采用專用網絡隔離技術,在保證OPC數據快速交互的同時徹底阻斷其它網絡連接,保證了控制網絡的安全。網絡結構如圖5所示。

2 生產遠程網絡監控系統運行情況

2.1 改造后的生產調度遠程DCS監控系統

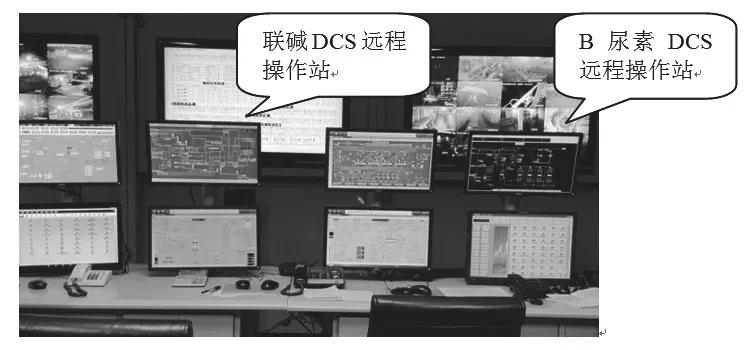

圖6 遠程監控操作站Fig.6 Remote monitoring operation station

在公司生產調度室安裝調試完成了聯堿DCS遠程操作站和B尿素DCS遠程操作站,如圖6所示。遠程站與本地操作站功能完全一樣,為了避免誤動作,通過權限設置,只能監視不能控制。

2.2 48000m3/D污水站遠程監控

48000 m3/D污水站在線分析數據是公司重點監管的對象,通過網絡通訊實現了中控和生產調度室的對污水在線分析數據的實時監控。

2.3 聯堿和B尿素DCS計量數據和關鍵參數引入主裝置DCS監控

聯堿DCS及A/B尿素DCS系統通過MODBUS TCP/IP和MODBUS RS485通訊實現與主裝置橫河DCS的通訊,聯堿與B尿素計量報表集中到主裝置DCS上監控。

3 結論

通過綜合利用DCS網絡通訊軟件技術,并增加部分網絡硬件設備,建立遠程網絡監控系統,實現了預期的目標。同時減少危險現場操作人員的人數,降低操作難度和強度,提高工作效率。

需要注意的是由于通訊數據格式不統一,有的數據信號要進行數據類型轉換和計算,才能保證數據的一致,通訊數據調試要花很多的時間和功夫,推薦使用ModScan32/ModSim32調試和仿真軟件,可以提高數據處理的效率。

通過本次網絡安裝和系統改造,建成了一個安全可靠的全廠生產數據網絡監控平臺,為今后建立能源計量管理系統、生產實時數據庫和生產執行系統(MES)提供了良好的基礎。