轉爐頂吹氧量控制方案

摘要:本文論述了一種新的轉爐頂吹氧量控制方案,該控制方案可使轉爐頂吹吹氧量快速、平穩地達到設定值,且保證氧量的穩定,很好地滿足工藝要求,做到“要多少輸出多少”,有效避免輸出浪費。

關鍵詞:氧量;控制;數學模型;PID(比例積分)控制器

一、概述

在轉爐煉鋼的冶煉工藝過程中,氧氣的吹入量是需要不斷地進行調整,主要是因為在冶煉期間,隨著副原料的加入及反應時間的不斷變化,鐵水中的化學成分不斷變化,這樣氧氣需求量也在不斷的變化。只有根據不同冶煉期的工藝要求隨時改變供氧量才能保證生產出優質合格的鋼水。因此,頂吹氧量的控制無疑是關鍵所在。

傳統的控制方式亦或為定流量控制,亦或定壓控制,使用該控制方式,時常發生氧量不穩定且超調等現象,存在嚴重影響到鋼水質量、增加無謂的能耗、不滿足后序工藝生產要求等生產弊端。為克服傳統控制方式的弊端,還有一種控制方式是,先采用手動調節方式調節氧量,待流量穩定后再使用PID自動調節氧量,這仍然不是一個較好的調節方式。

為此,如何能夠使轉爐頂吹氧量快速、平穩地達到設定值,且保證氧量的穩定,成為我們急需解決的問題。

二、解決方案

針對原有轉爐頂吹氧量控制的缺點,我們設計了一種新的轉爐頂吹氧量控制方案。

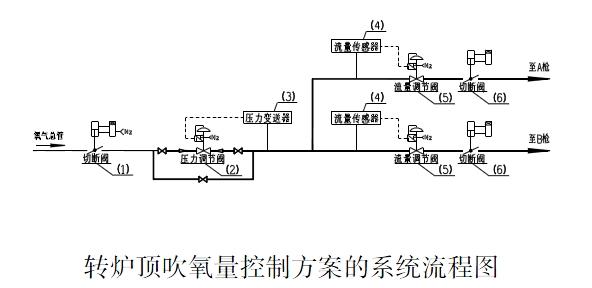

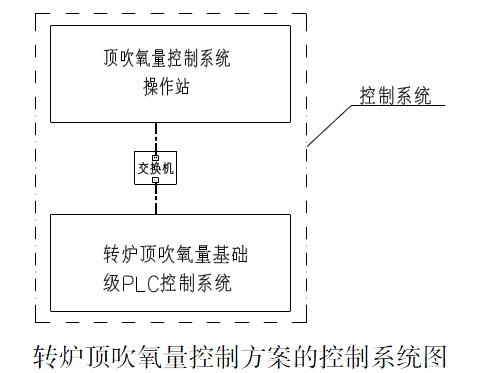

系統的設備組成包括:總管切斷閥(1)、壓力調節閥(2)、壓力變送器(3)、流量檢測裝置(4)、流量調節閥(5)、支管切斷閥(6)。

吹煉開始前,程序根據轉爐加入原輔料等情況,用數學模型自動計算每爐鋼所需氧氣總量。

在吹煉模式下,總管壓力調節閥首先進入預調節模式,同時,根據所需的總氧量計算結果,控制系統自動計算出流量調節閥開度預設值。待吹煉開始后,控制系統將穩定總管氧氣壓力于設定值,此時的流量調節閥也將根據各生產階段需氧量的計算值,使氧量在規定時間內平穩的趨向于計算值,最終使氧量穩定于計算值。

本控制方案還可實現:根據冶煉模式對總管氧氣通斷進行控制;通過對工作槍及連鎖條件的判定,自動控制工作槍氧氣的通斷。

下面我們僅描述在吹煉模式下設備動作情況。

● 吹煉開始且各生產工藝參數正常,支管切斷閥(6)自動打開,待吹煉完畢或在吹煉過程中某個工藝參數異常,支管切斷閥(6)自動關閉。

●吹煉開始前,控制系統可根據轉爐加入原輔料等情況,用數學模型自動計算每爐鋼所需氧氣總量,以及生產階段所需氧氣量(A1)。

吹煉開始前,壓力調節閥(2)首先進入預調節模式,吹煉開始后,控制系統通過PID控制器穩定總管氧氣壓力于設定值(A2),待吹煉完畢,壓力調節閥(2)完全關閉。

有關閥門PID自動調節狀態的說明:

為使被控量(壓力變送器(3))穩定于設定壓力(A2),我們采用PID(比例積分)控制器,其輸入和輸出關系見公式(1-1):

p(t)= Kp·? + Ki·∫?dt ???????公式(1-1)

?——實際值與設定值的差值

p(t)——PID控制器輸出,作為閥門開度的輸出。

Kp——比例增益;

Ki——積分時間;

通過現場調試確定合理的Kp、Ki值,使壓力調節平穩,響應快速,超調量小。

同時,根據所需的總氧量計算結果,控制系統自動計算出流量調節閥(5)的開度預設值(A3)。吹煉開始后,流量調節閥(5)閥門開度首先處在預設值(A3)。隨著冶煉階段的變化,控制系統通過PID控制器使氧量在規定的時間內平穩的調節至氧量計算值(A1),并保持平穩。本控制系統還設置了微調模式,通過“↑”和“↓”按鈕對氧量計算值(A1)進行微調,PID控制器將使實際氧量(4)穩定于微調模式下的氧量值。待吹煉完畢,流量調節閥(5)完全關閉。

為使被控量(流量檢測裝置(4))穩定于氧量計算值(A1),我們采用PID(比例積分)控制器,其工作原理同壓力調節系統PID控制器,在此不再重復說明。

三、結束語

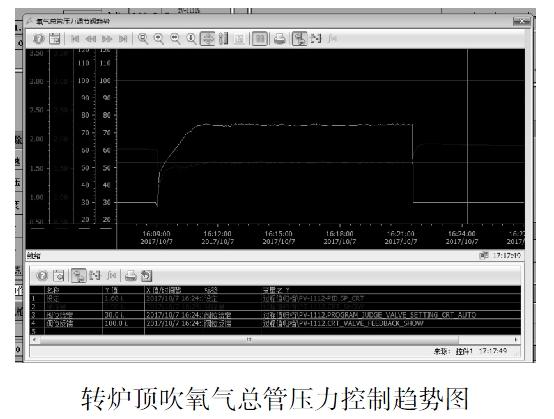

下圖為本控制方案的應用實例,可看出本控制方案可更快、更準、更穩的控制轉爐頂吹氧量,有效防止氧量超調,很好地滿足工藝要求,做到“要多少輸出多少”,有效避免輸出浪費。

作者簡介:田媛,女,1986年6月26日,漢族,天津工業大學碩士研究生,主修自動化控制。

(作者單位:中冶東方工程技術有限公司)