油井緩蝕劑緩蝕率檢測方法的改進探討

劉淑娟,高勝華

中國石化中原油田分公司技術監測中心(河南 濮陽 457001)

0 引言

隨著中國油田開發進入后期階段,注水開發已成為主要的增產技術。采出水中往往含有氧氣、二氧化碳、硫化氫等氣體。這些污水經分離后再回注到井下,會對回注管線及金屬設備造成一定的腐蝕。添加緩蝕劑是注水開采重要的防腐手段[1]。由于引起腐蝕的因素不盡相同,采用的緩蝕劑種類也各有不同,如中原油田使用的緩蝕劑大多是油井緩蝕劑和抗二氧化碳緩蝕劑等。

緩蝕率是評價緩蝕劑質量的一項最重要的技術指標,目前,中原油田采用的是局級企業標準Q/SH 1025 0389—2005《緩蝕劑技術條件》靜態失重法。隨著中原油田3次采油技術不斷進步,油井采出水水質情況也不斷發生著變化。近幾年在室內檢測緩蝕劑緩蝕率時常遇到實驗水在恒溫過程中從實驗瓶口析出,在試瓶外壁結成一層鹽垢,造成實驗中斷和空白水樣鋼片失重值小于標準要求或出現平行樣中的鋼片失重誤差大于10%,有的甚至超出40%,導致檢測結果不準確。發生這2種情況,需重新取水樣檢測,嚴重影響檢測時效性。

為提高緩蝕率檢測的準確性和時效性,就緩蝕率檢測方法的影響因素和解決方案進行了研究。

1 實驗部分

1.1 實驗藥品及儀器

無水乙醇(分析純)、石油醚(分析純)、無水亞硫酸鈉(分析純);

電子天平(0.1 mg)、TR120型鼓風干燥箱、ZWC-2001型微機鹽含量測定儀等。

1.2 實驗用鋼片規格

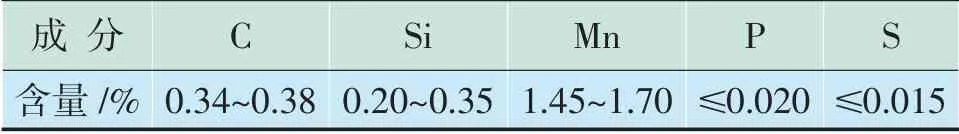

本實驗失重法所用腐蝕鋼片為N80鋼,化學成分見表1。

表1 N80鋼的化學成分

1.3 實驗水樣要求

實驗水樣取自目的區塊未經處理的油井采出水,水樣應在采集后24 h之內開展緩蝕率實驗。

1.4 緩蝕率測定方法

1.4.1 試片預處理

試片按SY/T 5273—2014《油田采出水處理用緩蝕劑性能指標及評價方法》中第4.7.6.2條款處理。

1.4.2 實驗步驟

1)將取回的油井采出水進行處理(除油和雜質),收集到實驗瓶中;

2)取4個用氮氣吹掃過的1 000 mL細口實驗瓶,加入處理后的采出水;

3)在1#、2#瓶中加入100 mg/L油井緩蝕劑,3#、4#瓶中作空白實驗;

4)將處理好的鋼片快速掛于4個瓶中,每瓶掛鋼片3片,加蓋密封瓶口。整個過程盡量減少水樣暴露空氣時間。

5)把密封好的實驗瓶放進干燥箱中,將恒溫干燥箱的溫度控制在80℃±2℃,試驗時間為7 d。

1.4.3 試片后處理

試片按SY/T 5273—2014《油田采出水處理用緩蝕劑性能指標及評價方法》中第4.7.6.9款進行處理。

1.4.4 數據處理及緩蝕率計算

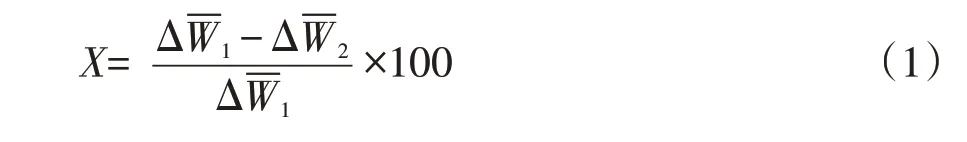

緩蝕率計算公式見式(1)

1.4.5 精密度要求

取兩個平行實驗6片試片平行測定結果的算術平均值作為測定結果,平行測定結果的相對偏差不應超過10%。數值修約按照GB/T 8170—2008的規定執行。

2 存在問題及改進方案

2.1 鋼片的篩選與處理

2.1.1 鋼片存在的問題

實驗采用N80鋼片,此鋼片的質量與現場實際應用的鋼材相同,符合JB/T 7901—2001中3.2的規定,鋼片的形狀采用長方體,外型尺寸為50 mm×10 mm×3 mm,在一端距邊線10 mm處鉆一直徑為4 mm的小孔并打號,同一批實驗鋼片的形狀及規格相同。

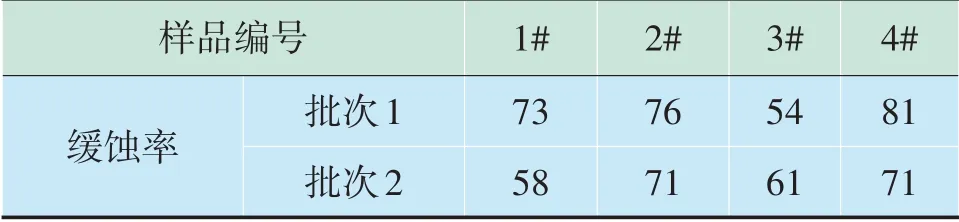

在實驗過程中發現同一樣品使用不同批次鋼片,用相同區塊的水樣檢測緩蝕率時,緩蝕率的結果相差很大,給檢測工作帶來一定的困擾。

不同批次的鋼片對比實驗數據見表2。Q/SH 1025 0389—2005《緩蝕劑技術條件》中,緩蝕率合格判定標準要求大于70%,從表2可以看出,相同油井緩蝕劑用相同區塊的水樣選擇不同鋼片,檢測出緩蝕率結果相差大,甚至出現截然相反的判定結果,無法準確評價緩蝕劑的產品質量。因此,應對鋼片質量進行嚴格篩選。

表2 不同批次鋼片的緩蝕率結果實驗數據統計 /%

2.1.2 鋼片篩選

實驗用鋼片由單位物資部門負責采購,驗收時只查看鋼片的合格證與型號,驗收合格后交給實驗室直接使用。這類產品出廠檢驗方法是樣本抽檢,抽檢合格則出具合格證,批量合格不代表每一個產品都合格。但是,一但進入到實驗室參與實驗,每個鋼片質量都會直接影響到實驗數據。所以,實驗室要求每個鋼片都應是合格產品。而標準中并未規定對鋼片進行篩選處理。

2.1.2 .1鋼片預處理方法的改進

人的肉眼目測不到有輕微劃痕的鋼片,改進后的操作程序增加了用顯微鏡觀察的方法,對有輕微劃痕的鋼片直接剔除。

2.1.2 .2配制實驗水

為了統一實驗水的腐蝕度,實驗室自配實驗水,試劑材料組成見表3。

表3 自配實驗水試劑材料

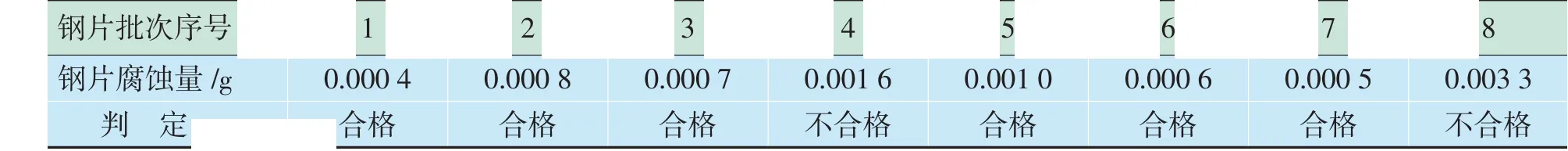

采用自配模擬實驗水的方法,對多個批次的鋼片做定期對比檢驗,選擇誤差符合標準要求的鋼片作為實驗用鋼片(標準要求鋼片本身的腐蝕量小于0.001 0 g),實驗數據見表4。

由表4可以看出,第1、2、3、5、6、7批次的鋼片失重數據不大于0.001 0 g,符合標準要求。而第4、8批次的鋼片失重超差被篩除。

采取以上措施避免了同等質量的緩蝕劑因使用不同材質的鋼片而造成實驗數據誤差,從而導致對緩蝕劑檢驗結果的誤判,提高了檢驗結果的準確性。

2.2 實驗水樣中溶解氧的處理

2.2.1 溶解氧對實驗的影響

在實際檢測過程中,常常出現實驗水從實驗瓶口處溢出結垢的現象,實驗水外溢結垢會造成鋼片失重超差,導致實驗失敗。

油田采出水中大量陰離子(如Cl-、SO24-、HCO-3HCO3-等)及有機酸與溶解氧氣的協同作用是系統腐蝕加劇的主要原因[3],水體中溶解氧對腐蝕的影響極為顯著[4]。且溶解氧的濃度越大,腐蝕反應進行的越快。另外,過大濃度的溶解氧遇高溫,氧容易析出,造成實驗水從實驗瓶口溢出,出現實驗瓶口結垢現象。

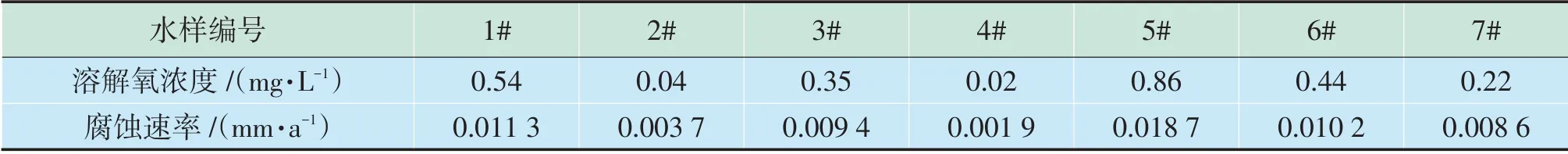

隨機抽取不同區塊采出水進行溶解氧濃度檢測,檢測結果見表5。

由表5可以看出,不同區塊采出水中溶解氧濃度差別很大。

2.2.2 降低溶解氧濃度

參考SY/T 5329—2012《碎屑巖油臧注水水質指標及分析方法》(溶解氧含量≤0.10 mg/L)、Q/SH 0354—2010《油田采出水處理用除氧劑技術要求》(剩余溶解氧濃度≤0.05 mg/L)及油田水質監測報告(溶解氧含量≤0.05 mg/L),規定油井采出水中溶解氧含量≤0.05 mg/L,此濃度范圍對采出水影響程度較低。

Q/SH 1025 0389—2005《緩蝕劑技術條件》標準中的除氧方法是往裝有采出水的試樣瓶中加入10 mL飽和亞硫酸鈉,搖勻靜止15 min。飽和亞硫酸鈉是一種能除氧的化學劑,亞硫酸鈉作為除氧劑能迅速將氧從水樣中去除,與氧作用產生硫酸鈉,達到除氧目的即2Na2SO3+O2=2Na2SO4,由于飽和亞硫酸鈉價廉而投資低,操作較為簡單,但此法加藥量不易控制,無法保證除氧效果達標。

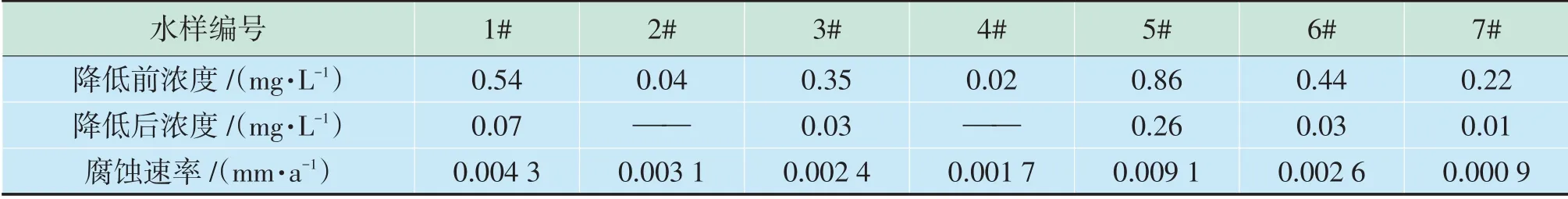

按上述方法,已經達到標準要求,將其他5個區塊的采出水中各加10 mL飽和亞硫酸鈉的測試,結果見表6。

由表6可以看出,加入10 mL飽和亞硫酸鈉溶液后,3#、6#、7#采出水溶解氧濃度小于0.05 mg/L,但是,1#和5#的濃度依然大于0.05 mg/L。

為快速、準確地確定飽和亞硫酸鈉溶液加量,選取不同溶解氧濃度的溶液,通過實驗記錄溶解氧濃度降低到0.05 mg/L所需加入的飽和亞硫酸鈉溶液的體積,實驗數據見表7,對應關系如圖1所示。

表4 鋼片腐蝕量

表5 不同區塊溶解氧濃度統計表

表6 溶解氧濃度降低情況統計表

表7 溶解氧濃度與飽和亞硫酸鈉溶液加量變化統計表

根據油井采出水中溶解氧濃度,從圖1中查出飽和亞硫酸鈉溶液加量,使實驗水中溶解氧濃度一次性達到≤0.05 mg/L的要求,滿足實驗測定結果的需要。

2.3 有機氯對緩蝕劑的影響

天然原油中的有機氯含量很低,不足以引發煉油設備的氯腐蝕問題,而商品原油中的有機氯化物主要來源于原油開采過程中添加的各種含有機氯的化學助劑,如:清防蠟劑、降黏劑、瀝青分散劑等。

圖1 溶解氧濃度與飽和亞硫酸鈉溶液的加量對應關系圖

中原油田使用的油井緩蝕劑大多屬于季銨鹽類,主要通過胺與氯代烷反應制得,因而該類緩蝕劑中存在一定量的氯元素。有機氯和無機氯均會加大水樣中金屬的腐蝕[5]。原油有機氯含量超標,會給輸油管道和煉油裝置帶來嚴重的氯腐蝕及安全運轉問題。

用氯標準物質給緩蝕劑樣品添加不同加量的有機氯試樣7個進行測試,測試結果見表8。

由表8可以看出,有機氯的腐蝕性會降低緩蝕劑的抗腐蝕效果,影響其緩蝕效率。因此,建議增加緩蝕劑中有機氯含量的檢測,技術指標確定為0.0%。

表8 有機氯含量測試數據

3 結論

1)為保證實驗結果的準確性,用顯微鏡剔除有輕微劃痕的鋼片,再用模擬配制的油井采出水對鋼片做對比實驗,篩選出符合標準的鋼片;

2)根據油井采出水中溶解氧濃度,從圖1中查出飽和亞硫酸鈉溶液加量,使實驗水中溶解氧濃度一次性達到≤0.05 mg/L的要求,滿足實驗測定結果的需要;

3)增加有機氯測定指標,控制緩蝕劑中有機氯離子含量,消除有機氯離子對緩蝕率檢測結果的影響。

改進后的緩蝕率檢測方法,有效提高了緩蝕劑檢測的時效性和準確性,可推廣至其他類型的緩蝕劑產品檢測中,為快速準確檢測產品質量提供技術支持,同時也為原油開采把好質量關。