礦用液壓支架立柱立式拆裝機設計*

李毅華,袁劍,趙飛飛,鄧家一,任歡,湯配

(安徽理工大學 機械工程學院, 安徽 淮南 232001)

0 引言

隨著煤炭開采的快速發展,綜采機械化采煤設備的應用越來越廣。隨著礦企綜采設備的推廣應用,對采煤生產效率和安全的要求也越來越高。由于煤礦采掘工作面環境惡劣,特別是多數礦井高溫潮濕、工作介質腐蝕性強等工況,嚴重影響了綜采設備的安全可靠性和使用壽命,故在完成一個工作面的開采后,整個煤礦綜采設備均需要大修。

液壓支架是綜采設備的重要組成部分,立柱作為液壓支架的重要部分,由于長期在惡劣條件下做往返運動,且直接與井下潮濕空氣接觸,伸縮立柱受損嚴重,從而導致液壓支架失效,嚴重威脅煤礦的安全開采[1-2]。

液壓支架立柱維修時,需要先將立柱從液壓支架上拆卸下來,再對其進行拆卸,對損壞的部分進行修復后再進行安裝。立柱拆卸難點在于拆卸立柱的導向套,臥式拆裝時,由于立柱自重等原因,容易造成軸線不對中,從而造成導向套螺紋損壞、缸體拉傷、密封件壓壞等。立柱在臥式下的拆卸方式為人工拆卸,勞動強度大,工作效率低,而且當立柱導向套螺紋處銹蝕嚴重時,僅靠人力是無法進行拆卸的[3-4]。因此,臥式拆裝立柱容易進一步造成立柱損壞,拆裝過程繁瑣、費力且不安全。通過分析研究,設計了一種立柱立式拆裝機,滿足了生產急需,既降低了勞動強度,提高了立柱拆裝效率。

1 立式拆裝機的結構組成

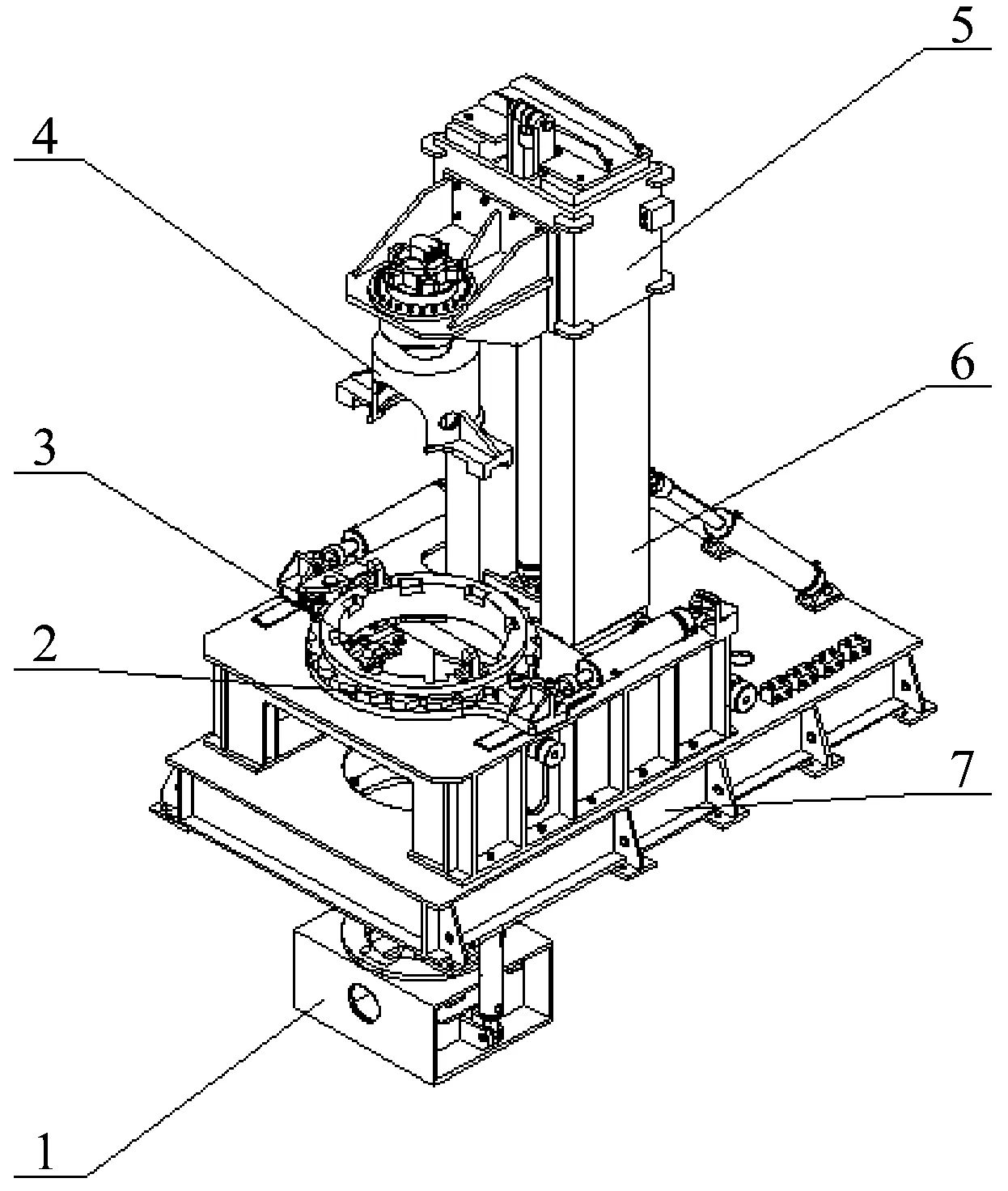

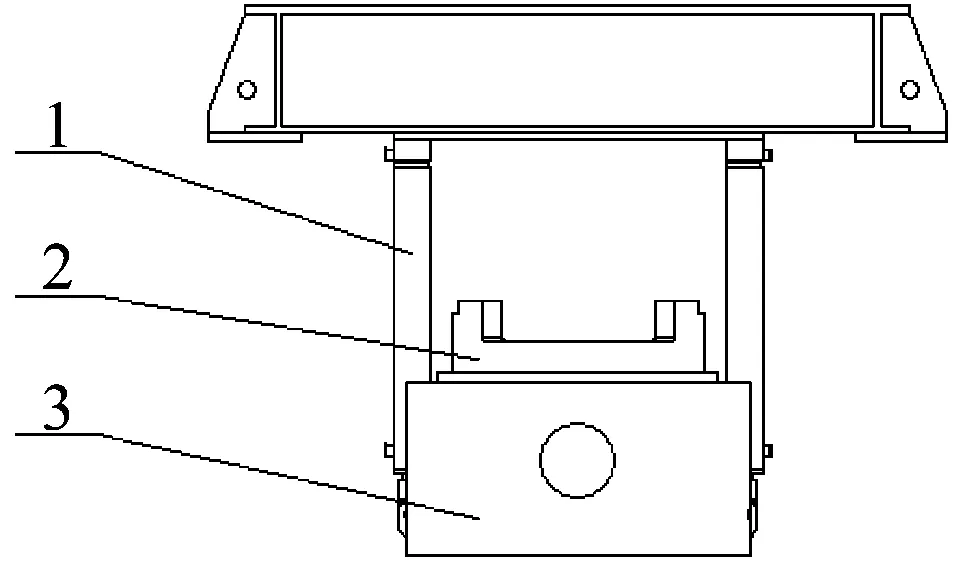

立式拆裝機主要由滑動夾緊機構、動力頭機構、翻轉機構、大扭矩增力機構、固定夾緊機構、底座和升降托架機構等構成,如圖1所示。

1-升降架機構;2-大扭矩增力機構;3-固定夾緊機構;4-動力頭機構;5-滑動夾緊機構;6-翻轉機構;7-底座圖1 立式拆裝機結構圖

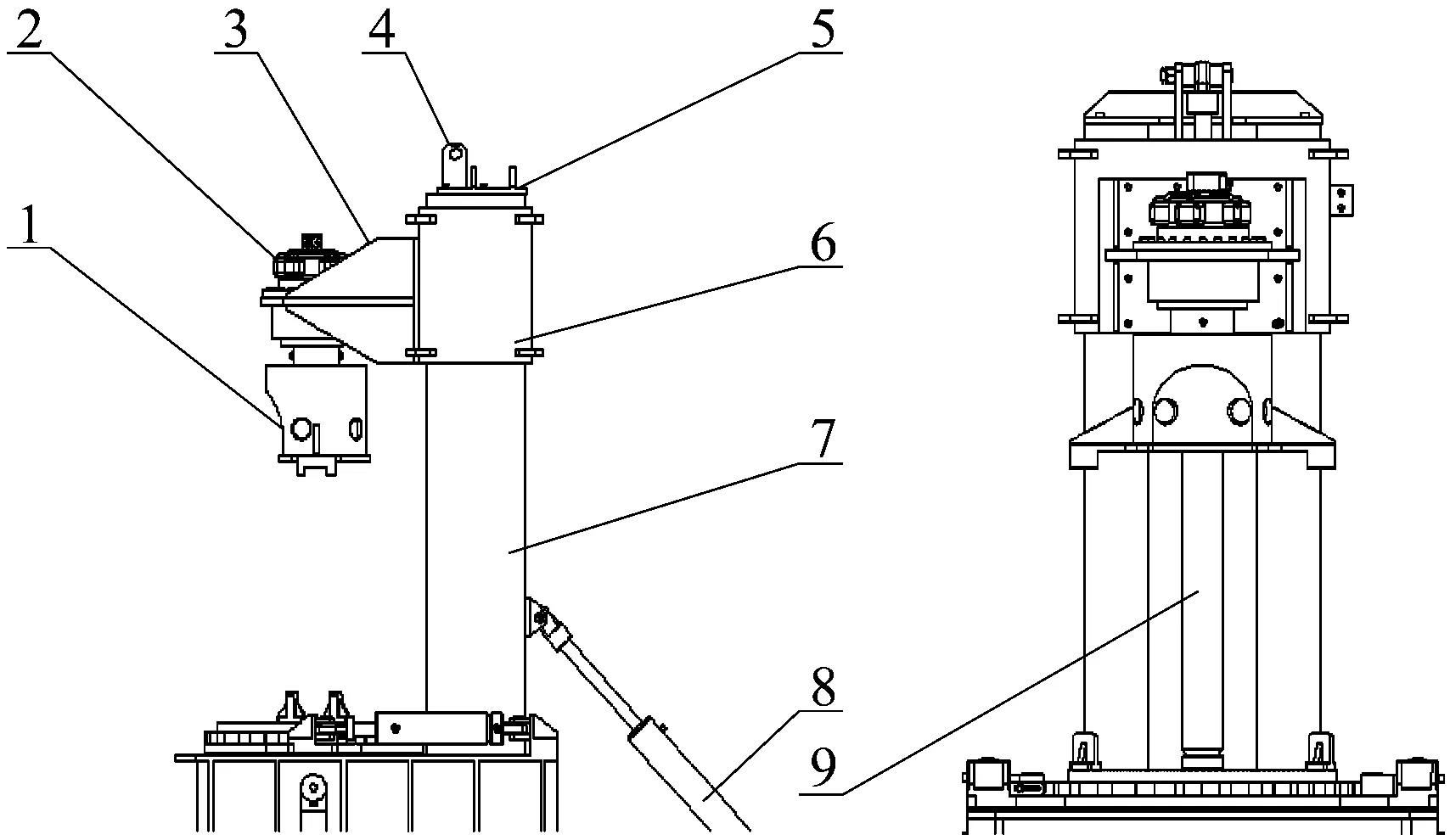

圖2為滑動夾緊機構、動力頭機構和翻轉機構示意圖。滑動夾緊機構由升降油缸、滑動座和拉板等組成;動力頭機構由馬達固定架、液壓馬達和旋轉盤組成;翻轉機構由翻轉耳座、翻轉支柱、頂板和翻轉油缸等組成。滑動座安裝在翻轉支柱上,可以伴隨升降油缸在翻轉支柱上滑動。馬達固定架固定在滑動座上,液壓馬達輸出軸上固定著旋轉盤,用來旋轉拆裝立柱導向套。翻轉耳座固定在底座上,翻轉支柱通過銷軸裝配在翻轉耳座上,并能通過翻轉油缸翻轉一定的角度。

1-旋轉盤;2-液壓馬達;3-馬達固定架;4-拉板;5-頂板;6-滑動座;7-翻轉支柱;8-翻轉油缸;9-升降油缸圖2 滑動夾緊機構、動力頭機構和翻轉機構示意圖

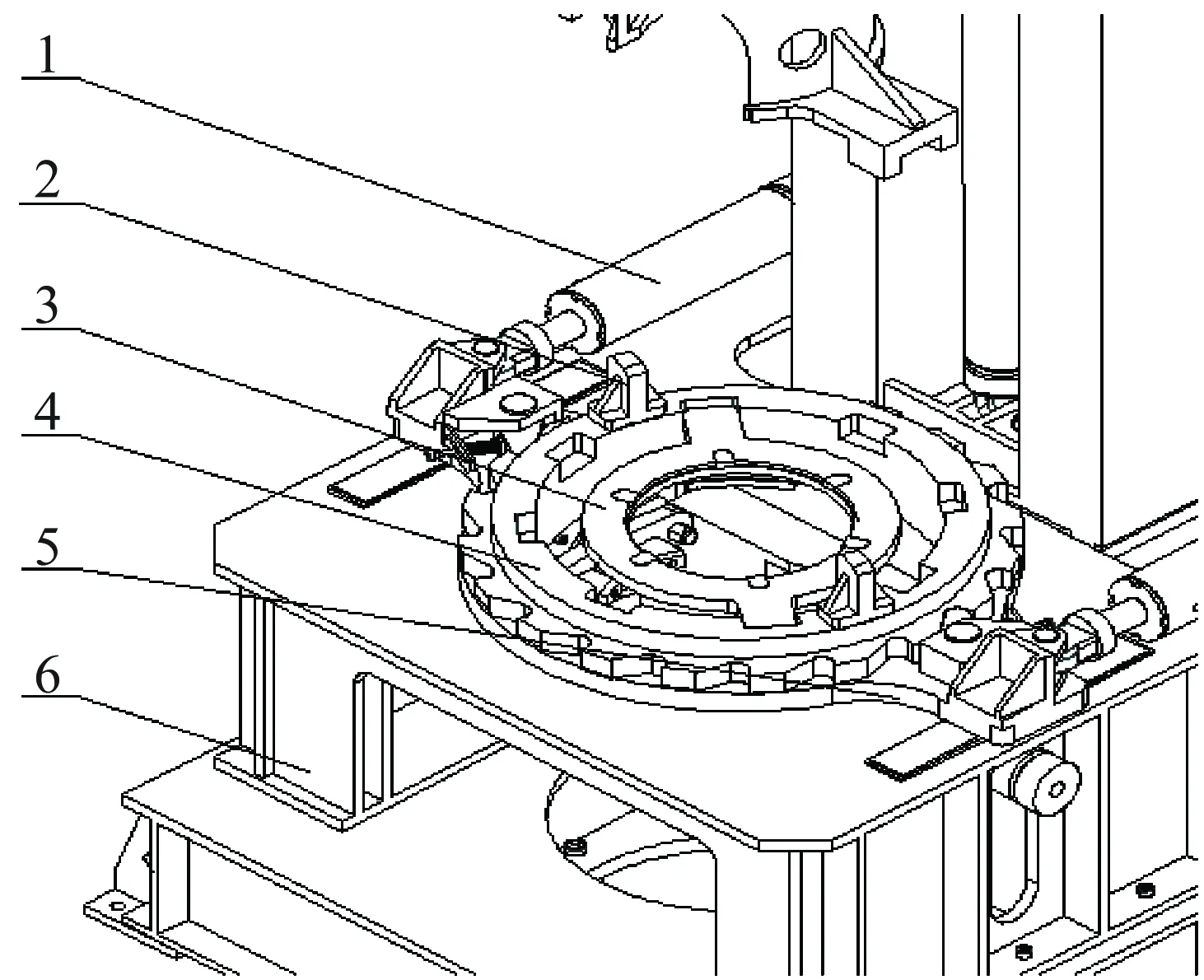

圖3為大扭矩增力機構示意圖。大扭矩增力機構由擺動架、擺動盤、擋板座、棘輪機構和擺動油缸等組成。擺動架固定在底座上,擺動盤擺放在擺動架通孔處且與通孔同心。棘輪機構放置在擺動盤上,擋板座焊接在棘輪上端面兩端,配合旋轉盤旋轉棘輪。擺動油缸一端固定在擺動架上,活塞桿端固定在擺動盤上,當其往復轉動時帶動擺動盤運動。擺動盤往復擺動時,可以通過棘輪機構中的頂塊轉動棘輪。卸蓋卡模有多種規格,根據所要拆裝的立柱的導向套進行選擇,卸蓋卡模放置在棘輪的內嵌入槽中。

1-擺動油缸;2-擋板座;3-卸蓋卡模;4-棘輪機構;5-擺動盤;6-擺動架圖3 大扭矩增力機構示意圖

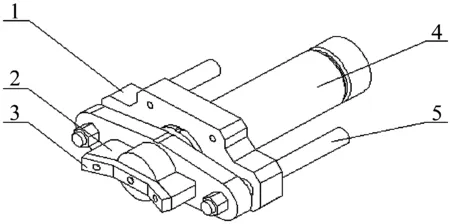

圖4為固定夾緊油缸的示意圖。固定夾緊機構由兩個固定夾緊油缸組成,它固定在擺動架內的墊板上。固定夾緊油缸由導向法蘭、活塞桿、缸筒、導桿、橡膠墊等構成。導向法蘭和導桿的作用是保證活塞桿直線運動,活塞桿頭的橡膠墊的作用是在夾緊立柱時防止缸體表面刮傷。

1-橡膠墊;2-活塞桿;3-導向法蘭;4-缸筒;5-導桿圖4 固定夾緊油缸示意圖

圖5為升降托架機構的示意圖。升降托架機構由升降架和提升油缸組成。提升油缸缸底固定在底座下表面,活塞桿頭固定在升降架兩端。缸底卡模有多種規格,根據所要拆裝的立柱選擇。缸底卡模和升降架接觸部分設計成類似聯軸器的結構連接在一起[5-6]。

1-提升油缸;2-缸底卡模;3-升降架圖5 升降托架機構示意圖

2 拆裝機工作原理

通過升降油缸和提升油缸確定被拆裝立柱的夾緊部位,再由固定夾緊油缸夾緊。固定夾緊機構主要起到對中、定位的作用。當液壓馬達帶動旋轉盤旋轉時,主要依靠升降架和缸底卡模抱緊卡死產生扭矩。

立柱缸筒在固定夾緊油缸和缸底卡模對中抱緊卡死后,用卸蓋卡模扣緊立柱的導向套,卸蓋卡模由若干內支凸肩和兩個外支凸肩制成,可將其直接與旋轉盤接合轉動,或將其裝在棘輪盤的嵌入槽內,滑動座向下滑動,旋轉盤與棘輪盤上的擋板座接合時轉動,向嵌入在棘輪盤內的卸蓋卡模輸出扭矩,旋轉導向套。

旋轉盤為空心結構,便于將立柱的前端活柱導入。旋轉盤配合擋板座帶動棘輪盤內的卸蓋卡模即可拆下導向套,對銹死的導向套要啟動大扭矩增力機構。大扭矩增力機構的擺動油缸往復推拉,帶動擺動盤往復擺動,從而利用頂塊轉動棘輪盤轉動。大扭矩增力機構在擺動油缸的作用下產生強大的推力,扭松螺紋后再用液壓馬達迅速旋出導向套[9]。

3 立式拆裝機主要特點

1) 為了使立柱以直立的方式拆裝,解決臥式拆裝時所產生的問題,底座上設計一通孔,且與動力頭機構、大扭矩增力機構和升降托架機構在同一軸線上。

2) 拆裝立柱時需使用與立柱配套的卸蓋卡模和缸底卡模。固定夾緊機構和安置在升降機構上的缸底卡模共同實現將立柱對中、抱緊的功能,解決了臥式拆裝時軸線不對中的問題。固定夾緊機構的固定夾緊油缸前端放置橡膠墊,以解決立柱拆裝時缸體刮傷的問題。

3) 設計使用液壓傳動來拆裝立柱。利用動力頭機構中的液壓馬達和大扭矩增力機構中的棘輪機構實現對導向套拆裝的功能。一般情況下,使用液壓馬達進行導向套的拆裝,可以靈活調定導向套扭矩;當遇到腐蝕嚴重的導向套時,啟動大扭矩增力機構,配合液壓馬達進行拆卸。

4 立式拆裝機工作過程

以雙伸縮立柱為例:

1)裝配立柱。利用翻轉油缸將翻轉支柱翻轉一定的角度,使立柱順利放入座體內。將缸底卡模裝在升降架內,將立柱的外缸放入,提升油缸上下推拉確定夾緊位置,用固定夾緊油缸夾緊。外缸螺紋口上涂抹潤滑油,起吊中缸對準外缸孔口的位置放入。重復以上操作將活柱放入中缸筒內。將翻轉支柱豎直,人工套上外缸導向套,裝上對應的卸蓋卡模,滑動座向下滑動壓緊活柱,旋轉盤配合擋板座旋緊外缸導向套。人工套上中缸導向套,重復以上操作旋緊中缸導向套。最后松開固定夾緊油缸,使翻轉支柱翻轉一定的角度,起吊立柱完成裝配操作。

2)拆卸立柱。選擇對應型號的卸蓋卡模及缸底卡模進行裝配,將翻轉支柱翻轉一定的角度,起吊立柱放入座體孔中。將翻轉支柱豎直,用固定夾緊機構和升降托架機構確定夾緊位置,對中并抱緊卡死。將卸蓋卡模裝在中缸導向套上,利用滑動夾緊機構夾緊活柱,旋轉盤配合擋板座旋松中缸導向套并壓緊中缸,吊離活柱,重復以上操作將外缸導向套旋松,依次吊走中缸和外缸,完成拆卸操作。若導向套螺紋處銹死,液壓馬達無法拆卸,啟動大扭矩增力機構,當扭松螺紋后再重復以上操作旋出導向套,完成拆卸操作。

5 結論

1) 該立式拆裝機改變了傳統臥式的拆裝方式,通過站立的方式對立柱進行了拆裝。

2) 擬解決立柱臥式拆裝時因自重力作用無法對中,從而導致拆裝導向套難以操作,導向套螺紋損壞,缸體拉傷,密封件壓壞等問題。

3) 改變了人工拆卸方式,利用液壓裝置進行拆裝。液壓馬達可以靈活調定導向套扭矩,并且可以通過大扭矩增力機構拆卸銹死的導向套。

總之,該立式拆裝機通過實際應用,不僅降低了勞動強度,而且使拆裝立柱的質量得到提高,提高了工作效率。