大型催化裂化催化劑噴霧干燥塔數值模擬及參數優化

秦 婭,呂廬峰,侯栓弟,朱振興

(中國石化石油化工科學研究院,北京 100083)

隨著環保要求的日益嚴格,人們對催化裂化(FCC)的要求已經不再停留在只是單一生產輕質油,而是轉變成過程脫硫、降烯烴、多產低碳烯烴等,而催化裂化技術的核心是催化劑,因此對FCC催化劑的性狀提出了更高的要求,同時FCC催化劑也具有非常廣闊的市場前景。噴霧干燥塔是催化劑制備成型的核心裝置。國外FCC催化劑裝置中,催化劑漿料的干燥也采用噴霧干燥塔進行預干燥,其關鍵設備——噴霧干燥塔,多采用的是丹麥Niro公司和美國SDS公司研發的噴霧干燥塔;但是,采用其工藝技術的FCC催化劑裝置產能多數在5~30 kt/a,如今,隨著FCC催化劑裝置大型化的發展,國內需新建50 kt/a FCC催化劑裝置以適應市場需求。若采用成熟的國外技術,就必須配套2套噴霧干燥系統,其缺點是:①國外進口噴霧干燥系統只是小型化噴霧干燥技術的復用,不利于大型化噴霧干燥技術的發展;②采用國外裝備及工藝技術除了一次投資費用高外,噴霧干燥塔的噴嘴等易損件需要從配套的國外公司長期進口,存在長期的二次投資費用。因此,需要在前期技術研發基礎上,技術突破再創新,才能形成單條線產能達到50 kt/a 以上FCC催化劑裝置的噴霧干燥技術[1-3]。另外,現有噴霧干燥成型過程中及大型化過程存在一些問題,如催化劑產品球形度不好、顆粒粒徑分布范圍較寬、催化劑產品均一性差等,影響了催化劑產品的品質。大型噴霧干燥塔的結構和內構件形式以及操作參數會對干燥效果產生很大影響,而噴霧干燥塔內部流場有助于了解噴霧干燥過程以及其對催化劑產品性能可能產生的影響。由于這種高溫操作裝置進行實驗十分困難,因此近年來出現了一些CFD模擬研究[4-6],而對FCC催化劑制備噴霧干燥塔內流場研究的報道相對較少[7]。本課題前期通過計算流體力學CFD模擬的方法[8],建立了中型噴霧干燥塔的CFD模型并進行了數值模擬計算,在此基礎上進一步針對50 kt/a的大型噴霧干燥塔進行數值模擬,從而對催化劑的工業放大和操作條件優化過程起到指導作用,為FCC催化劑裝置中大型噴霧干燥系統設計提供相應的技術保障。

1 模型建立

1.1 數學模型[8]

基于歐拉-拉格朗日模型,由連續相控制方程組、離散相控制方程以及氣體-顆粒熱質傳遞模型構成了模擬噴霧干燥過程的CFD模型。連續相控制方程組用于描述干燥塔內氣相的性質,如氣流溫度、濕度、速度及壓力;離散相模型用于追蹤顆粒在干燥室內的運動軌跡;氣體-顆粒熱質傳遞模型用于描述兩相間質量、動量變換,能量的轉移和耗散。氣、液兩相湍流模型采用標準k-ε模型。

1.2 幾何模型及邊界條件

在計算過程中采用的假設包括:①噴霧干燥塔軸對稱;②氣粒兩相全部從下面出口流出;③忽略噴霧干燥過程的熱損失;④顆粒初始粒徑均一。

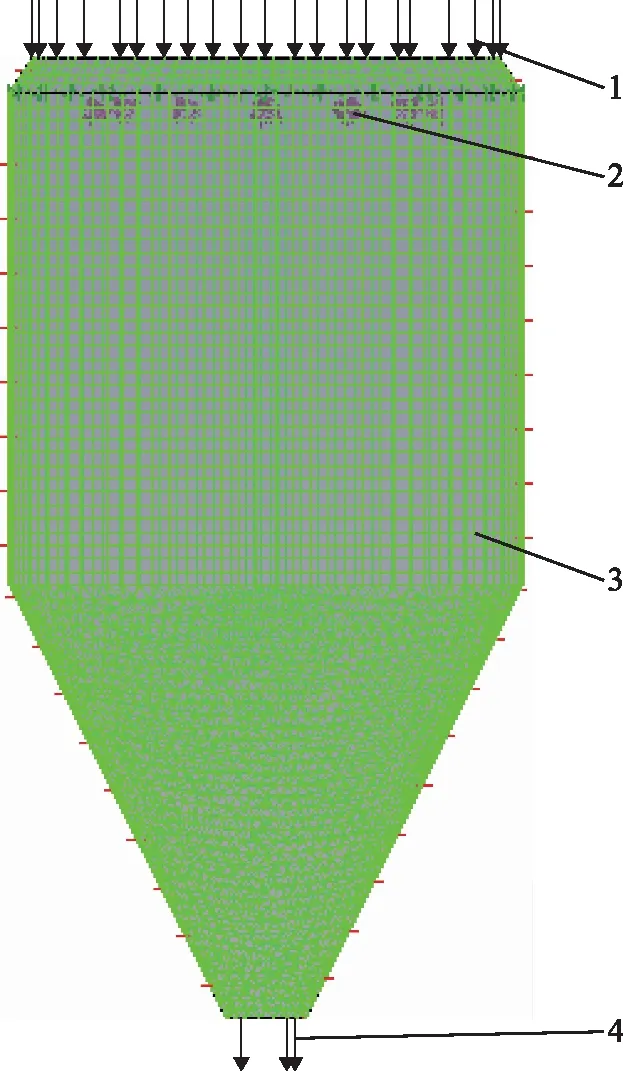

圖1 簡化模型噴霧干燥塔結構示意1—氣相入口; 2—漿料入口; 3—對稱面; 4—出口

1.3 初步模擬結果

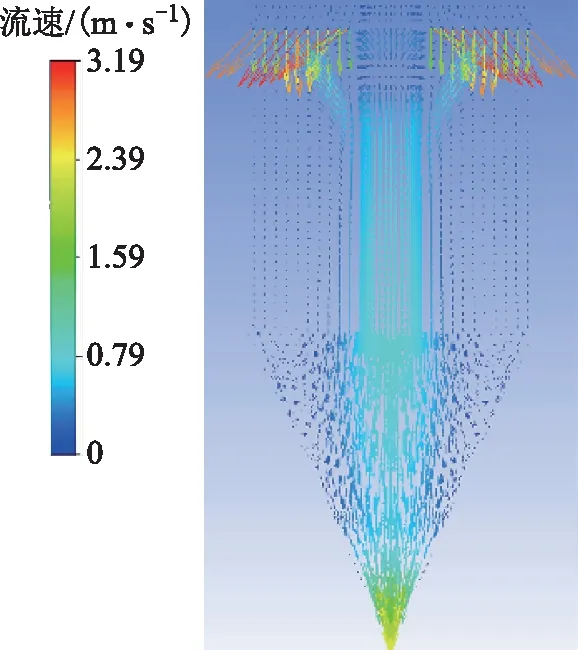

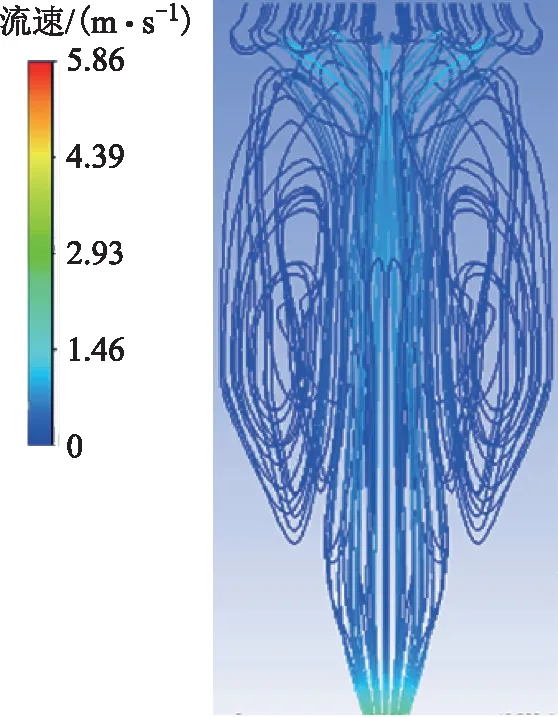

1.3.1流速場分布噴霧干燥塔內熱氣體的速度場是氣體進入塔后的運行軌跡,能直觀反映氣體的流動情況。初步模擬所得的流速場矢量分布見圖2,速度流線見圖3。從圖2可以看出,熱氣流進塔經過多孔板后流速增加,由于分布板中央死區的存在,在其附近形成低速區,氣體與催化劑漿料接觸后,由于漿料中水分迅速蒸發,氣體流量增大從而流速加大,在塔的中央區域形成了一段高流速區,而四周流速較小。從圖3可以看出,四周的低速氣流旋而向上,形成2個大的漩渦,全塔形成了中央流速大、周邊流速小的趨勢。

圖2 初步模擬所得流速場矢量分布

圖3 初步模擬所得速度流線

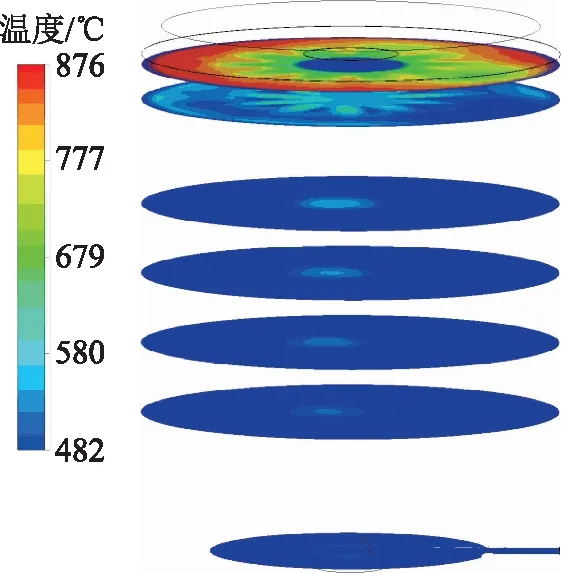

1.3.2溫度場分布噴霧干燥塔內不同截面的溫度分布見圖4。分布板上方的紅色區域代表熱空氣,溫度較高,經過分布板后與噴槍噴出的漿料接觸的位置溫度最低;漿料與熱空氣接觸后水分大量蒸發,全塔塔內溫度顯著降低。由于物料有一定的噴射角度,因此物料運行過程中,塔的中心區域溫度較低,而四周溫度較高。

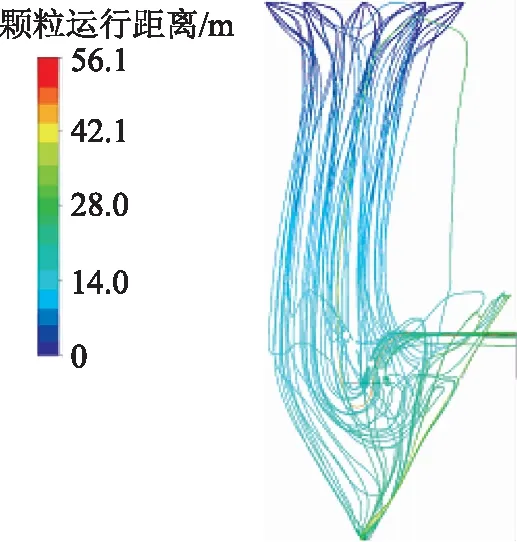

1.3.3顆粒運行軌跡噴霧干燥塔內顆粒運行軌跡見圖5。漿料由噴嘴噴出后形成顆粒,受噴嘴角度的控制向中部集中,然后顆粒主體整體向下。由于噴前壓力、霧化角度、干燥過程、空氣流速、干燥塔的大小及出口方式等因素的影響,顆粒運行軌跡相對復雜,準確預測全塔顆粒運行狀況十分困難,但是該模型可以預測主體顆粒的運行軌跡,而且可以觀察到噴嘴出口的顆粒流速很大,隨后顯著減小,可為噴霧干燥塔的設計提供參考。

圖4 初步模擬所得噴霧干燥塔內不同截面的溫度分布

圖5 初步模擬所得噴霧干燥塔內顆粒運行軌跡

2 模型修正

2.1 修正模型驗證

為更準確對大型噴霧干燥塔進行模擬計算,對模型進行了修正,主要包括:①干燥后的催化劑顆粒及氣流出口由1個改為2個,一部分顆粒由氣流夾帶由塔側面出口流出;另一部分從塔底的出口出料;②噴槍數量減少2支;③考慮過程的熱損失,設置壁面溫度為25 ℃。

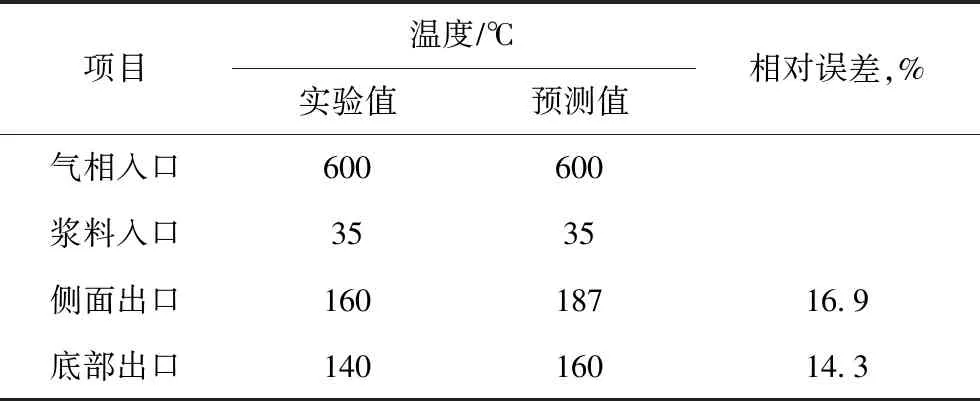

噴霧干燥塔溫度的模擬預測值與工業設計數據的對比見表1。從表1可以看出,模型誤差最大為16.9%,基本滿足工業設計的需要。

表1 噴霧干燥塔溫度設計值與模擬值的對比

2.2 修正模型的模擬結果

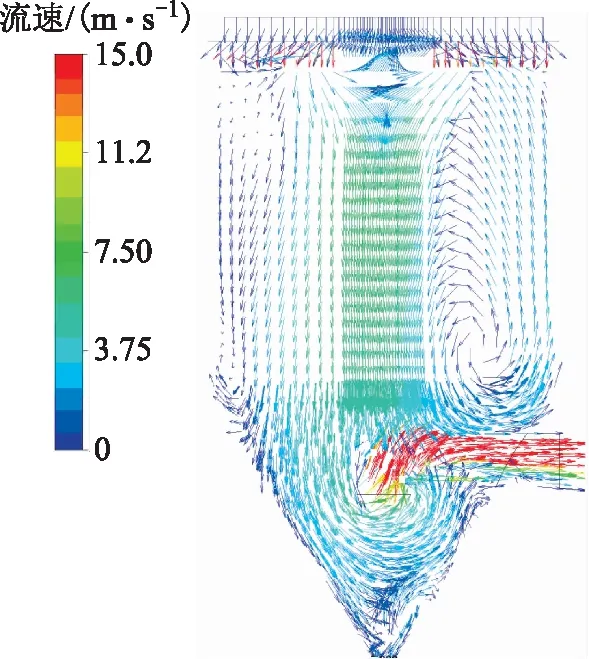

以修正模型進行全塔模擬,得到的流速場矢量分布見圖6。由圖6可見,氣相主體向下,中央流速較大,左右兩側各有漩渦生成,但是并不完全對稱,受側面氣相出口的影響,呈現出偏流趨勢。噴霧干燥塔整體呈現出氣相流速不均勻的現象。

圖6 修正模型模擬所得流速場矢量分布

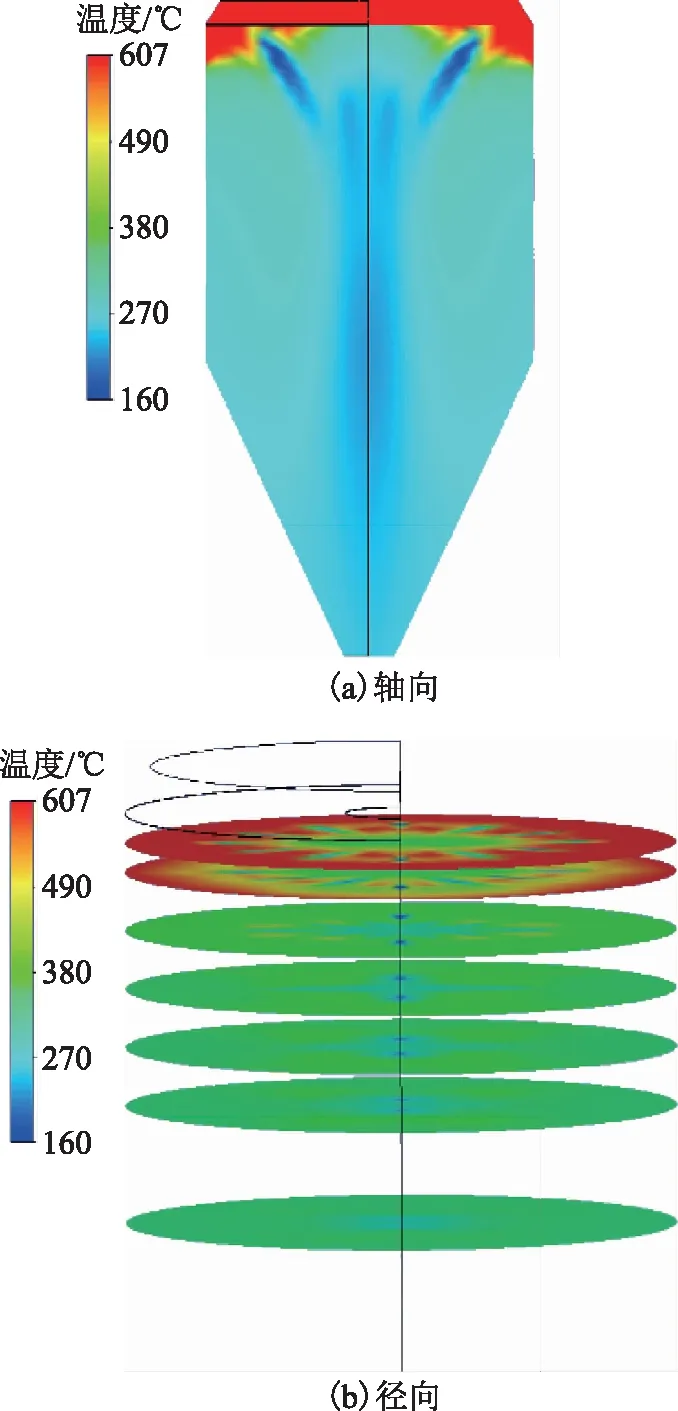

噴霧干燥塔內不同截面溫度分布見圖7。從圖7可以看出,漿料與熱空氣接觸后水分大量蒸發,全塔塔內溫度顯著降低。由于物料有一定的噴射角度,因此物料運行過程中,塔的中心區域溫度較低,而四周溫度較高。同時,塔內低溫分布區并未完全集中在塔中央,即溫度場分布整體呈現出一定偏流的趨勢,說明塔內顆粒蒸發情況與流體流動狀態密切相關。

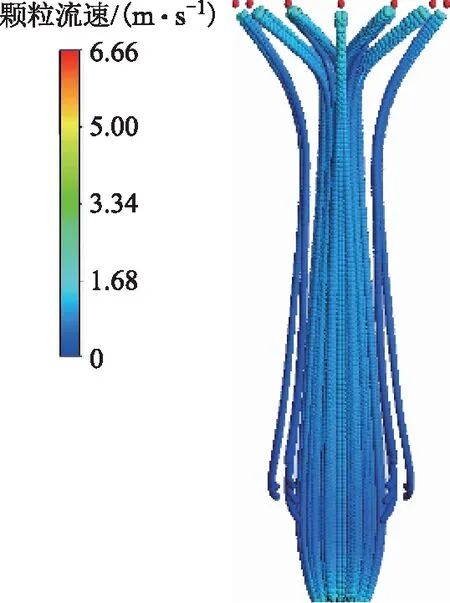

噴霧干燥塔內顆粒運行軌跡見圖8。從圖8可以看出:與熱空氣并流的顆粒整體向下,在側面抽出口的下部分為兩部分,一部分被氣流夾帶由側面出口流出,另一部分顆粒從底部出口流出;受氣相出口方式的影響,在側面出口管的下部,大部分顆粒集中在塔的中部和右側,未充分利用塔內空間,亦存在粘壁的可能性[9]。

圖7 修正模型模擬所得噴霧干燥塔內不同截面的溫度分布

圖8 修正模型模擬所得噴霧干燥塔內顆粒運行軌跡

3 大型噴霧干燥塔參數優化

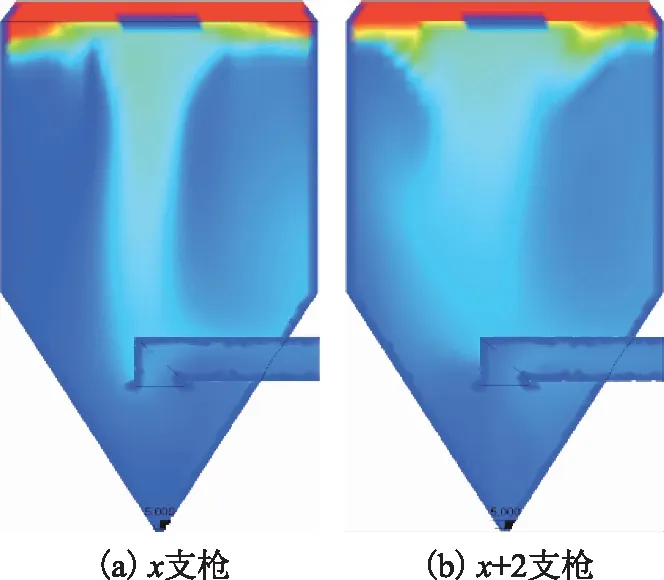

3.1 噴槍數目對塔內流場的影響

在建立噴霧干燥塔數學模型的基礎上,為對噴霧干燥塔進行參數優化,根據大型噴霧干燥塔模擬基礎數據,進一步考察了噴槍數目對塔內流場的影響。對比了x支噴槍和x+2支噴槍的操作情況,其他操作條件均不變,分別進行兩種工況的數值模擬。噴霧干燥塔內不同噴槍數目時軸向截面溫度分布見圖9。從圖9可以看出,增加噴槍數目后,塔內溫度分布更加均勻,說明單位截面內分布點增加,有利于物流分布均勻度的提高,溫度場分布越均勻,則顆粒的運行軌跡、停留時間和蒸發速率趨于一致,對控制噴霧干燥裝置在最佳狀態下操作具有重要的指導意義。

圖9 噴霧干燥塔內不同噴槍數目時的軸向截面溫度分布

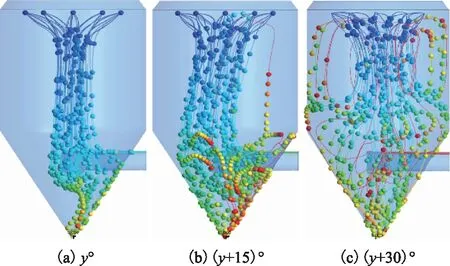

3.2 噴霧角度對塔內流場的影響

噴霧角度對于噴霧干燥塔內冷物料與熱風的接觸方式、物料干燥速率、停留時間以及塔內空間利用率等具有重要影響,因此進一步考察了噴霧角度對塔內流場的影響。噴霧干燥塔內不同噴霧錐角時顆粒運行軌跡見圖10。從圖10可以看出,在實驗考察范圍內,隨著噴霧角度的增加,噴霧顆粒在塔內紊流程度增加,停留時間相對延長,在塔內的空間利用率亦有所提高。然而停留時間并非越長越好,受原料物性的影響,若已經干燥的物料在塔內停留與半干的顆粒相接觸,易導致粘連等現象發生。因此需要對各方面因素進行綜合考慮,根據特定工況確定適宜的噴霧角度。

圖10 噴霧干燥塔內不同噴霧錐角時的顆粒運行軌跡

4 結 論

將噴霧干燥數學模型應用于工業大型噴霧干燥塔的設計及優化過程。通過對大型噴霧干燥塔進行初步模擬及修正模型后的模擬計算,得到了較詳細的大型噴霧干燥塔內流場信息。結果表明,氣相在塔中央流速較快,左右兩側各有漩渦生成,但是并不完全對稱。噴霧干燥塔整體呈現出氣相流速不均勻的現象。漿料與熱空氣接觸后水分大量蒸發,全塔塔內溫度顯著降低,溫度與流速呈現出對應的趨勢。塔內顆粒運行軌跡情況亦表明顆粒并非全部集中在塔的中央。噴霧干燥塔的參數優化結果表明,增加噴槍數目時噴霧效果更好,同時也得到了較優的噴霧角度。