淺談石灰純堿法精制鹽水

,

(連云港堿業有限公司,江蘇連云港 222042)

1 石灰純堿法精制鹽水

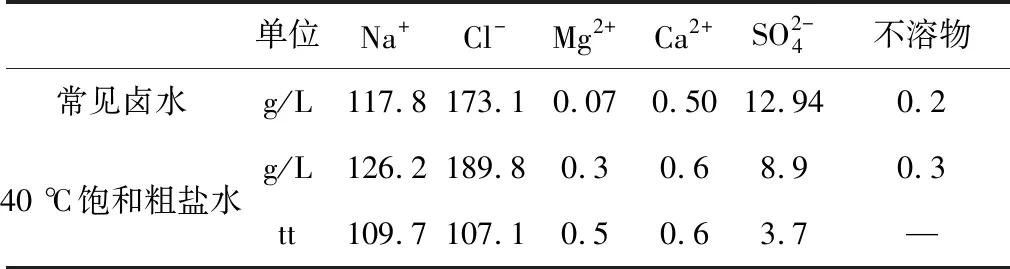

我公司鹽水約60%來自于淮安地下鹽礦的鹵水,化鹽后的粗鹽水雜質較多,見表1。

表1 我公司鹵水與粗鹽水成分

Mg2++Ca(OH)2=Mg(OH)2↓+ Ca2+

Ca2++ Na2CO3=CaCO3↓+2Na+

為了防止鎂反應器內過細結晶析出,從澄清桶排泥取少量鹽泥返回到反應器中進行培育,促使晶粒成長較快,防止溶液過飽和出現細微晶粒。在鈣反應器中加入堿液反應除鈣,經過曲徑槽的鹽水中加入助沉劑聚丙烯酰胺后,進入澄清桶的沉淀泥界面的下部,鹽水經過沉淀泥的濾層后被過濾和沉降。

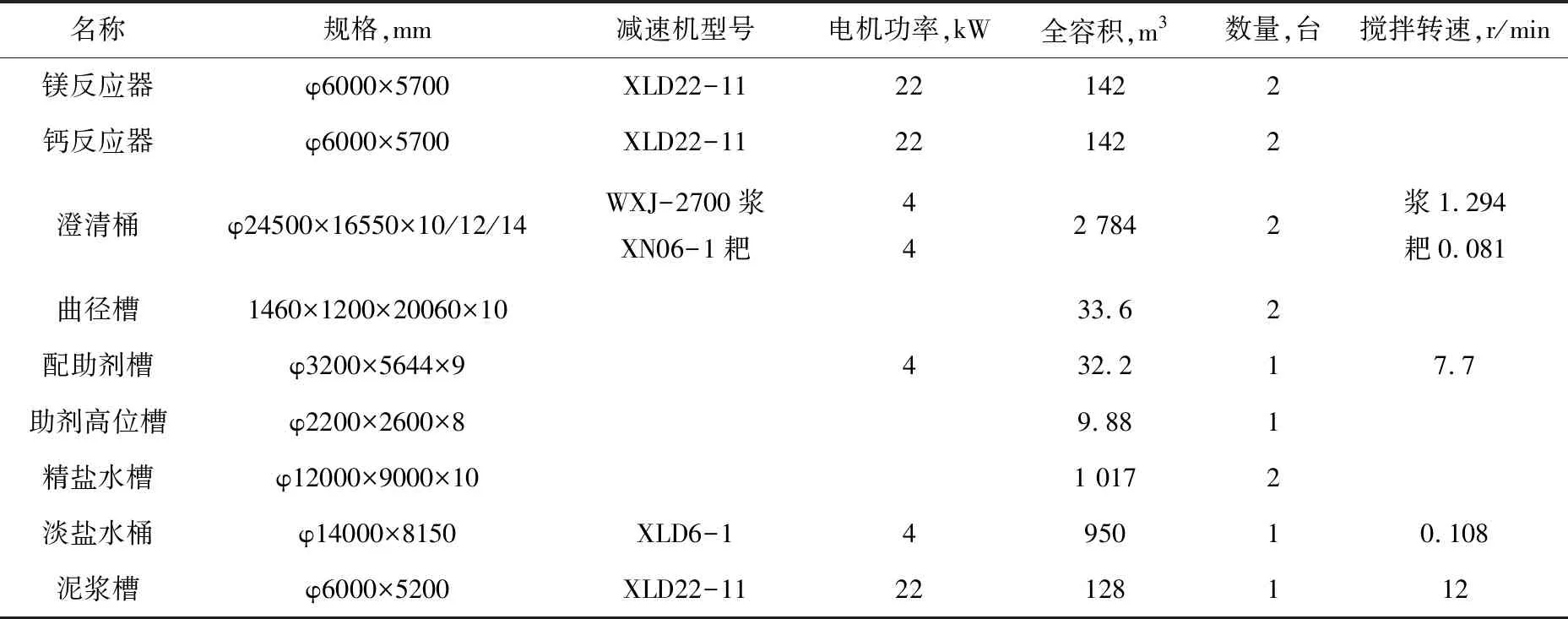

2 鹽水精制設備

表2 精制工序常見設備

3 兩步法改為一步法

3.1 兩步法的缺點

兩步法除鈣鎂,灰乳先加入除鎂反應器,與鎂離子反應生成氫氧化鎂,同時要控制灰乳氫氧化鈣有一定過量度。混濁液然后再進入除鈣器,與煅燒工序來的熱堿液反應,熱堿液pH值約10.8,并且含有部分重碳酸根(平均值約22 tt),除鈣效率受到一定的影響。生產控制時,鎂反應器灰乳過剩量不容易控制好,灰乳流量和鈣反應器堿液流量要求平穩不中斷,并且流量大小要保持一定的比例,精鹽水的鈣鎂指標波動相對較大,控制較為麻煩。

3.2 兩步法改為苛化法

1997年我廠把兩步法改為苛化一步法,堿液與灰乳在苛化槽內充分反應后,苛化液(碳酸鈉和氫氧化鈉)加入鎂反應器。

苛化反應:2NaHCO3+Ca(OH)2=Na2CO3+CaCO3↓+2H2O

Na2CO3(過量)+Ca(OH)2=2NaOH+CaCO3↓

飽和重碳酸鈉溶液pH值在8.35,首先轉化為碳酸根。

當加入堿性物質時,重碳酸根先變成碳酸根,因此熱堿液的重碳酸根離子得到較充分的利用。

除鎂、鈣:Mg2++2NaOH =Mg(OH)2↓+2Na+

Ca2++ Na2CO3=CaCO3↓+2Na+

表3 苛化槽典型設備表

4 一步法改造后的效果

除鈣、鎂反應,均在鎂反應器中進行。在攪拌的作用下,反應時間在5~10 s;堿液中NaHCO3在苛化槽全部轉化Na2CO3,堿液消耗較一步法略低;由原兩步法除Mg2+、Ca2+改為一步法,工藝流程更簡化,運行控制更方便,除鎂效率只需要控制精鹽水pH即可,精制鹽水的鈣鎂指標更穩定。

2010年6月,因1#鈣反應器停車檢修,車間臨時從鎂反應器出口接旁路進入曲徑槽。檢修工期20天,期間精鹽水殘留鈣、鎂沒有升高,濁度沒有變化。有此實際生產經驗,我們根據鹵水使用以來,粗鹽水中鎂、鈣含量均低于1.0 tt的事實,在2012年7月,我們從2#鈣反應器進口管接Dg350管線直接到2#曲徑槽, 在2#鈣反應器進口加盲板,停用了鈣反應器。運行一段時間以來,除鎂、除鈣效率沒有變化,從鎂反應器出口測pH值在9.8~10.6,精鹽水的濁度在10~30 ppm,多數時間在10 ppm。停運除鈣反應器后,簡化了工藝流程,它解決了除鈣反應器進口管經常結疤的問題,停用除鈣反應器還降低了電耗,同時熱堿液消耗有所下降(約下降20%),精制水鈣鎂指標更穩定,在實際生產中可行。

苛化法精制鹽水控制要點,是以反應終點的精制鹽水pH值來控制苛化液的加入量。40 ℃時氫氧化鎂溶解度43 mg/L pH為10.17,運行時以pH值在10.0~10.3之間較為適宜,比兩步法更容易控制,反應劑熱堿液中的重碳酸根也得到利用,熱堿液的消耗與兩步法比要低20%左右。正常生產時pH值10.6左右時可以控制鎂離子0.006 tt。如果需要降低鎂的殘留量減少純堿產品結堿球,可以加大苛化液量通過提高pH值10.8左右,較方便地降低殘留溶解鎂離子到5 mg/L以下,可以略微加大或者不用改變灰乳與熱堿液的比例。苛化法精制鹽水中溶解殘留的鈣2.4 mg/L左右(0.0024 tt),水中硫酸鈣溶解度約1060 mg/L,因此不容易在后系統中形成硫酸鈣沉淀,不需要專門除去硫酸根。

關于精制鹽水濁度問題,由氫氧化鎂和碳酸鈣的溶解度可知,因pH值不同,精鹽水中含有溶解氫氧化鎂和碳酸鈣約20~50 mg/L,溶液中懸浮的細顆粒濁度多數為氫氧化鎂和碳酸鈣微小顆粒,控制澄清桶負荷和流速,對降低精制鹽水的濁度也有好處,也可防止后系統起堿球。我公司目前濁度正常在10 NTU左右,基本能滿足純堿生產和產品質量的要求。