電液動棒條閥的應用與改進

,,,,

(唐山三友化工股份有限公司,河北唐山 063305)

1 背 景

我車間石灰窯燒制好的石灰石粉塊一部分去往化灰工序進行濕法蒸餾,另一部分去往磨灰工序進行干法蒸餾。根據固定銨工序對灰粉的需求量以及粉倉存量,磨灰工序會出現不定期停車現象,時間為0.5~2.0 h。為保證磨灰機及各皮帶輸送機空載啟停,降低設備損耗,在灰倉下料口以及皮帶進料溜口處安裝電動閘板式插板閥用以停車時的物料阻斷,但是在使用過程中插板閥故障率高,閥門更換以及振動篩及溜口的物料清理工作,耗費大量的人力物力,增加生產成本和檢修成本,同時對各設備造成損耗,降低使用周期。因此,為保證生產穩定運行,降低生產成本和檢修成本,插板閥的改進工作尤為重要。

2 現存問題

目前使用的電動插板閥是平閘板式插板閥,結構比較簡單,故障率較高,當插板閥故障時,失去阻斷作用,物料停留、滯積在振動篩內,造成振動篩堵塞,清理工作耗費大量人力;物料堆積在輸送皮帶以及磨機內時,造成設備負載啟停,對其動力設備、傳動設備造成較大的負荷,增加設備損耗,降低使用周期;由于是剛剛燒制好的石灰石,還具有很高的溫度,最高溫度達150 ℃,當物料堆積在輸送皮帶上時燙傷皮帶,會造成物料泄漏,造成生產原材料的浪費,同時,還會增加后續的檢修工作。在使用過程中我們發現以下問題:

1)電機故障率高,使用周期短;

2)閘板易變形且中間部位易磨損;

3)平閘板一經損壞,無法修復。

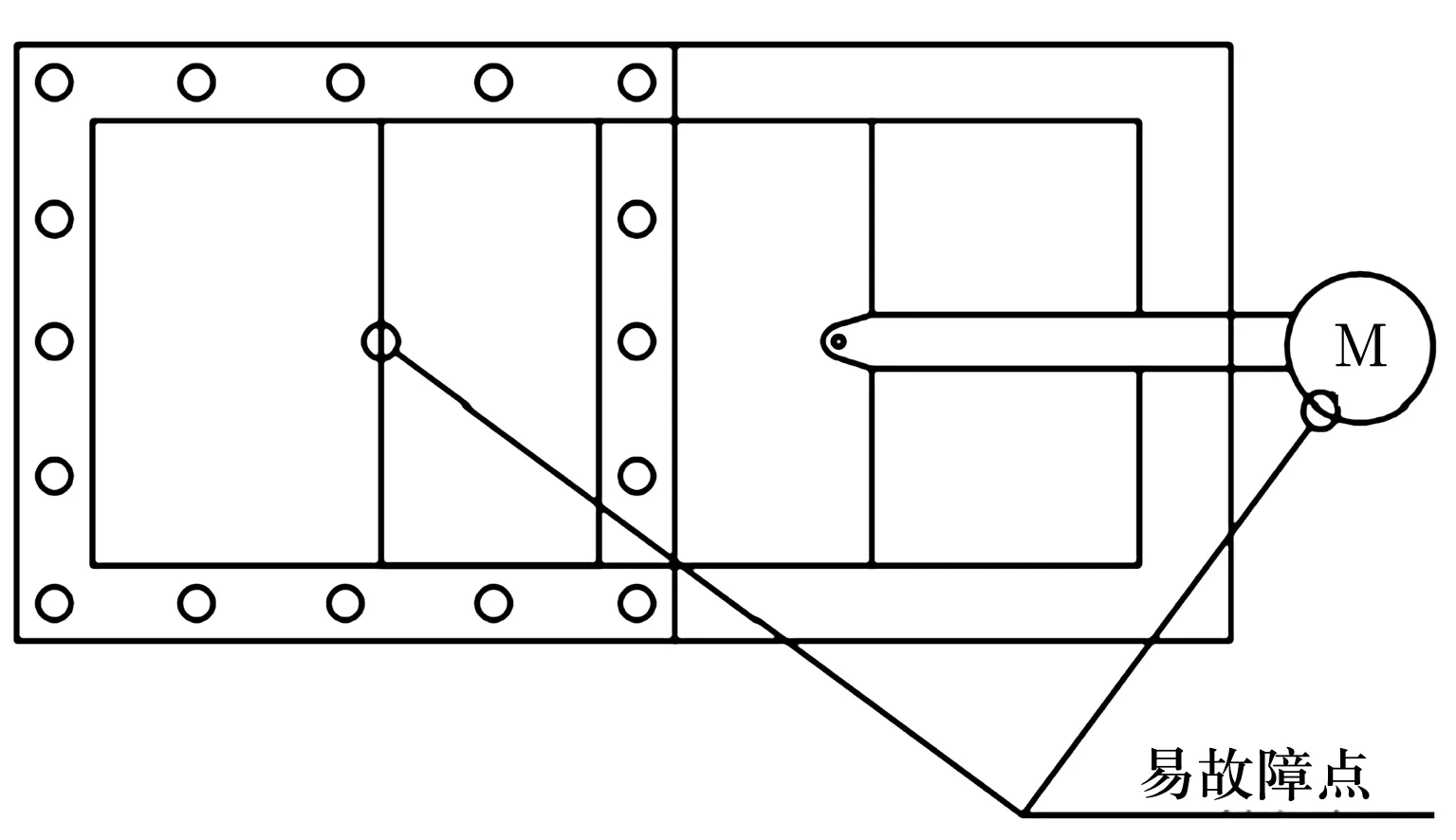

圖1 插板閥常見故障點

針對上述問題,經過長期觀察及原因分析,我們認為主要是有以下原因造成:

1)閘板損壞:閘板在使用過程中長期經受物料沖擊,且在開關過程中與塊狀石灰石碰撞,導致閘板產生變形甚至是破損,閥板失效最終導致插板閥故障;

2)電機故障:閘板變形時,導致在開關過程中增加電機負荷,當超過電機負載能力時,電機故障;另外,在插板閥關閉過程中,當插板的某一端只與石灰石塊接觸時,就會造成插板局部受力,長期受力不均也會導致電機故障。

3 電液動棒條閥的特點

針對閘板式插板閥存在的上述問題,我們開始研究選用新形式的閥門進行優化替代。電液動棒條閥又稱卸料調節器,是螺旋閘門的替代產品,與其相比較具有開啟靈活,使用方便的優點。電液動棒條閥主要由電動裝置及液壓裝置、傳動裝置、棒條和機身框架四部分組成。當棒條插入機身框架時,則棒條在內部形成一個平行柵板,主要通過物料之間的相互作用實現對物料的阻隔。棒條閥具有結構簡單、易操作、無卡阻的特點,克服了平板閘板因物料顆粒大所造成的啟閉壓力大,甚至關不嚴的缺點。整體結構采用優質型鋼焊接,剛性好、不變形、使用周期長,且無需維護,是中小型晶狀、塊狀物料控制與隔斷的理想設備。它適用于介質直徑為50 mm及以下的塊狀或結晶狀物料,溫度不高于300 ℃,均能滿足磨機對物料粒度和溫度的要求。

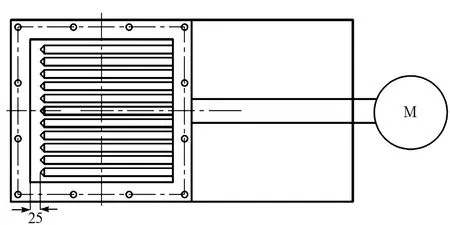

1.電動裝置及液壓裝置 2.傳動裝置 3.機身框架 4.棒條圖2 電液動棒條閥結構組成

4 電液動棒條閥的選用與改進

4.1 電液動棒條閥的選用

為了能夠實現對物料的有效隔斷,并且能夠長周期的使用。我們結合生產廠家的設備規格進行了選型,確定DYLB-50型電液動棒條閥,能夠與我們的生產設備進行配套使用。

4.2 電液動棒條閥的改進

為了能夠使該棒條閥長周期的穩定運行,我們對其棒條部分和傳動部分分別進行了改進。

4.2.1 棒條部分的改進

結合車間工藝流程對于物料的直徑要求以及溜管中物料的存量,為保證棒條的強度滿足現場使用要求,我們選用的棒條為φ28的硬質合金鋼圓鋼,并把棒條間的間隙縮小到15 mm,通過增大棒條的直徑和減小棒條之間的間隙來提高棒條的承載能力,降低棒條因承受較大載荷而導致棒條變形的現象發生。同時,在設計該電液動棒條閥時,我們把棒條全開全關到位時的位置進行了設定,我們要求棒條全關到位時棒條前端距框架邊緣有25 mm的距離,這樣可以避免因人工控制問題而導致棒條與框架相撞,導致框架損壞或棒條變形損壞,棒條在全開位置時棒條前端剛好進入圓柱形滑道內,這樣在物料下落時與棒條不接觸,可避免棒條因物料的沖擊而變形和磨損。

圖3 棒條全關示意圖

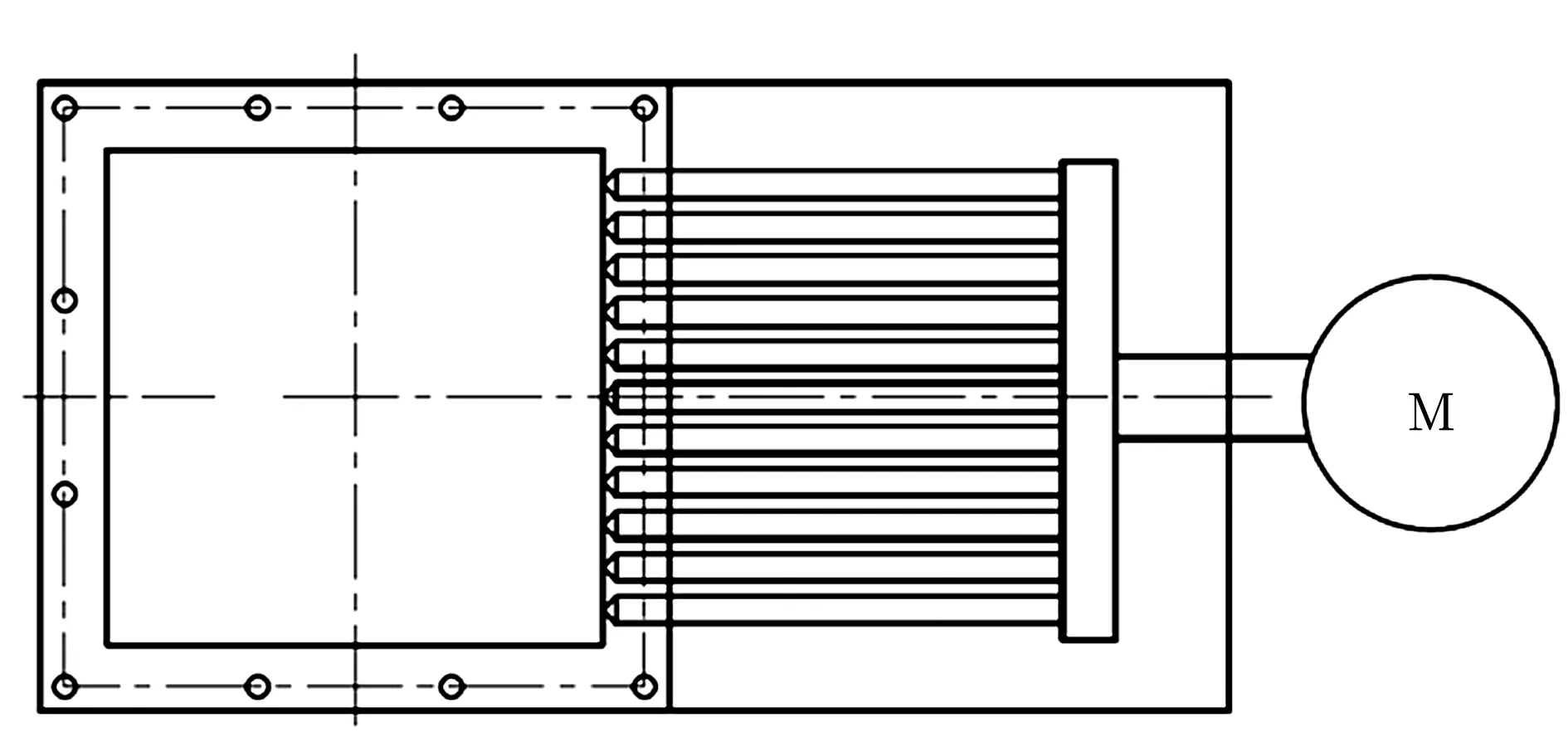

圖4 棒條全開示意圖

4.2.2 傳動裝置部分的改進

盡管我們對棒條的全開、全關位置進行了設定與改進,避免了棒條在開關過程中出現的問題。但是,化工崗位人員在操作室內通過DCS系統對其進行操作時,不能精確的掌握啟停的控制時間,經常會出現開、關不到位的現象。我們決定在傳動裝置部分添加一組電磁行程限位裝置, 通過在其全開與全關位置處各安裝一個電磁觸點,當棒條閥運行至觸點位置時,觸點與限位裝置相接,可實現電液動棒條閥的電動裝置系統自動斷電,停止運行,保證棒條閥開關到位。

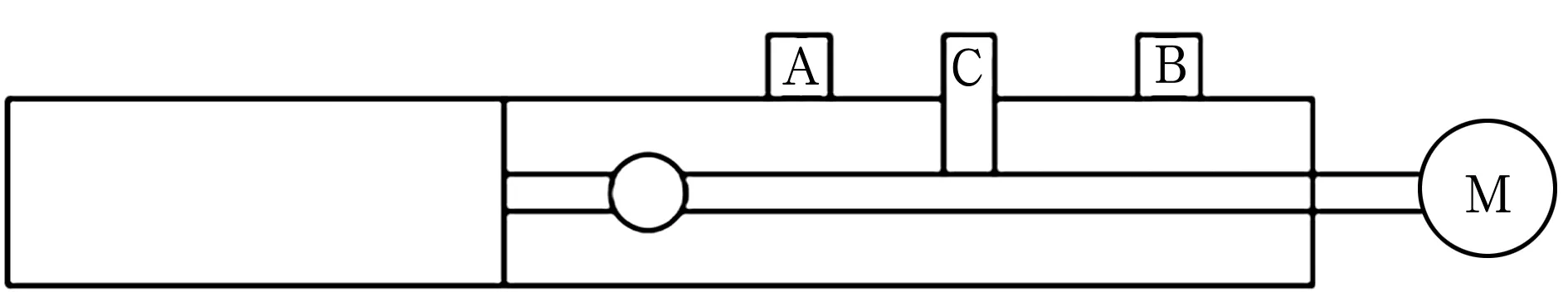

A.全關位置觸點 B.全開位置觸點 C.行程開關圖5 棒條閥傳動裝置

5 結 語

電液動棒條閥投入生產至今已使用6個月,經過使用觀察效果非常明顯,尤其是適用于粉塊混合物料的隔斷。同時實現了對電液動棒條閥的自動化控制,使之符合我公司的生產使用要求。下步車間將會積極引用電液動棒條閥。