激光剝線技術在航空電纜上的應用

韓沛岑 倪智煜 吳楊洋 /

(上海飛機制造有限公司,上海 201324)

0 引言

1976年,NASA推出了激光剝線技術[1],為機械剝線工具提供了一種替代解決方案,由于該技術沒有劃傷或刮削導體的風險,從而降低了質量控制的難度。此技術亦可用于切割橫截面圓整度不高的屏蔽電纜的外護套。NASA使用了連續波(CW)二氧化碳(CO2)激光器和Nd:YAG激光器。目前, CO2激光技術已經應用于航空航天等領域。與此同時,一種利用半導體激光器的新技術也在興起。

1 激光器的種類[1-2]

激光器包括CO2激光器、Nd:YAG激光器、半導體激光器[4]、準分子激光器、連續波激光器、脈沖激光器等。

CO2激光器是最早開發的氣體激光器之一,激光介質是由二氧化碳、氮氣、氫氣和氦氣組成的氣體混合物。CO2激光器產生一束紅外線,主要波段的光波長以9.4 μm和10.6 μm為中心。

Nd:YAG激光器是最常見的固態激光器之一,激光介質是釔鋁石榴石(YAG)晶體摻雜釹。 Nd:YAG激光器使用閃光燈或激光二極管進行光學泵浦,此類激光器在近紅外光譜中發射波長為1.064 μm的光。

半導體激光器也稱為二極管激光器或激光二極管,是一種固態激光器激光介質,由類似于發光二極管中的半導體二極管的p-n結形成。

準分子激光器是在紫外線范圍內發射的氣體激光器。他們使用惰性氣體(氬、氪或氙)的組合和反應性氣體(氟或氯)作為激光介質。

連續波激光器是以恒定功率發出穩定光束的激光器。

脈沖激光器以給定的重復率和峰值,發出一系列短持續時間的發光脈沖。

2 激光剝線工具和技術

2.1 激光剝線簡介

激光剝線的原理是以垂直方式將激光束聚焦到電線或電纜的絕緣層表面,然后以受控速度移動激光束。絕緣層吸收光束能量,因此被蒸發和燒蝕。激光束基本上被金屬導體或屏蔽層反射。非反射能量傳遞到導體上,由于導熱性高,能量很快被釋放,可多種設備配套使用。可旋轉的光學單元可用于產生圓周切口,一個光束(或多個光束)繞電線旋轉,或在旋轉電線的同時固定激光束。第二種方法是引導具有相反方向的兩個單獨的光束并將它們聚焦到電線中心的一個點,該光束垂直于導線移動,同時切斷兩側的絕緣層。還可以使用固定光束并移動電線,沿線方向的縱向切口可用于幫助已剝絕緣層的剝出,兩個主要的剝線參數是激光束功率和移動速度。

2.2 CO2激光剝線機

CO2激光器以大約10 μm的波長發射紅外線,大多數絕緣材料吸收該特定波長范圍的紅外線并很快表現出損傷,它們可在低激光功率密度下燒蝕。金屬具有高反射率并且在該波長處不易損傷,激光剝線機中使用的CO2激光器具有典型的平均值功率10 W~50 W,可以在連續波或脈沖的方式下工作。脈沖方式能減少出現在某些類型的電線上的熱影響范圍。 CO2激光器的優勢在于它的多功能性(在兼容的絕緣類型的數量)和生產力(更高功率的機器可以批量處理電線,而不是逐個處理電線)。

2.3 半導體激光剝線機

最近激光剝線裝置中出現了紫色和藍色連續波半導體激光器。很多類型的絕緣層散射可見光和近紅外光,但是能顯著地吸收紫色或藍色區域的光,因此即便使用低功率激光束也能進行有效的切割。該技術的主要優點是免維護操作,低功耗,而且設備具有非常高的緊湊性。

2.4 其他激光剝線機

光纖連續波Nd:YAG激光剝線機已通過NASA的測試和使用。它們可用于有限范圍的絕緣皮的剝除,因為在近紅外范圍內絕緣材料通常具有高光散射,但已被證明切割聚酰亞胺絕緣線的方法是有效的。

在紫外線范圍內發射的準分子激光剝線機可通過解離分子而不是通過分離來切斷電線絕緣層,這對于處理非常細的線特別理想,但這些激光源非常大,需要經常排掉有毒的混合氣體。由于極高的峰值功率,使用短脈沖準分子激光器時必須特別小心,因為很容易損壞金屬導體或屏蔽層。

3 過程安全控制

3.1 金屬導體和屏蔽層的完整性

激光剝線技術提供了非接觸式剝離電纜的解決方案,而且損壞導體或屏蔽層的風險極小。因此,激光技術的選擇必須保證不會對航空航天電纜造成損壞。美國宇航局對連續波 CO2激光器(波長10.6 μm)和連續波YAG激光器(波長1.06 μm)進行了研究,通過調整激光束的參數以切斷電線絕緣層。他們注意到導體或屏蔽層并沒有受到損傷,用激光切割絕緣層所需的功率密度水平遠低于金屬本身的損傷閾值。

航空航天行業所使用的電線和電纜,較典型的導體或屏蔽層材料為銅鍍錫、銅鍍銀、銅鍍鎳等銅合金。選擇激光技術時應考慮幾個參數:連續波或脈沖、脈沖寬度、電線表面的功率密度(光束功率和焦斑尺寸)、相應波長下的金屬材料吸收性能。

盡管金屬在這個波長的反射率很高,但是非常短的脈沖寬度(幾納秒或幾十納秒)通常提供了巨大的峰值功率。特別是YAG激光器通常用于劃線和標記金屬,不得用于剝線。

3.2 屏蔽電纜-內部導線絕緣層的完整性

激光剝線機特別適合切割橫截面非圓形的屏蔽電纜的外護套,因為這種類型的電纜用機械手段處理非常棘手,稍有疏忽就會損壞內部金屬屏蔽層下面的導線,而激光束則不會對其造成損害。

航空電纜使用不同類型的屏蔽層,包括編織屏蔽層和螺旋屏蔽層。編織屏蔽層的覆蓋率通常占80%~90%。螺旋屏蔽的覆蓋密度較高,但通常不會保證100%。由于金屬屏蔽層對激光束無法完全反射,因此必須采取措施防止激光束損壞內部導線的絕緣層。屏蔽電纜通常有兩種不同類型的護套:擠出外護套或繞包外護套。

3.2.1 擠出外護套多芯線

擠出外護套厚度變化很小,因此可以進行調整激光剝離參數以提供足夠的切割深度,并同時保留一層薄薄的絕緣層不被割透,從而保護內部的導線。只需稍微彎曲電纜便可完全剝除護套。

3.2.2 繞包外護套多芯線

對于由聚酰亞胺和PTFE包裹帶制成的繞包外護套,絕緣層厚度變化可能很大,找到合適的剝離參數并不容易。解決方案是在剝線的過程中實施監控并實時設置激光參數。

4 處理質量要求

AS5768規定了一般電線絕緣層剝除的性能要求[5]。激光剝線機特有性能要求在下文進行描述。

4.1 絕緣層上受熱影響的區域

當使用激光切割電線和電纜上的絕緣層時,絕緣層不應在熱影響區域出現炭化。根據絕緣層材料,在切割邊緣處的輕微變色是可以接受的,并且變色部位應該盡可能小。

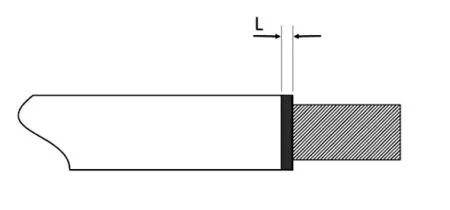

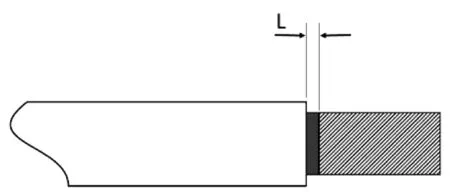

圖1顯示激光剝除絕緣層的電線或電纜,建議“L”不超過0.039 in[1]。

圖1 受熱影響區域示意圖[1]

4.2 在導體或屏蔽層上的灰斑

當用激光切割由聚酰亞胺組成的絕緣材料時,某些煙灰會出現在導體或屏蔽層上,但需做到灰斑應盡可能少。在圖2中顯示激光剝線或電纜,建議“L”不超過0.039 in。

圖2 灰斑區域的示意圖[1]

5 屏蔽層、導體和電線的檢查

5.1 激光束對金屬導體或屏蔽層的影響

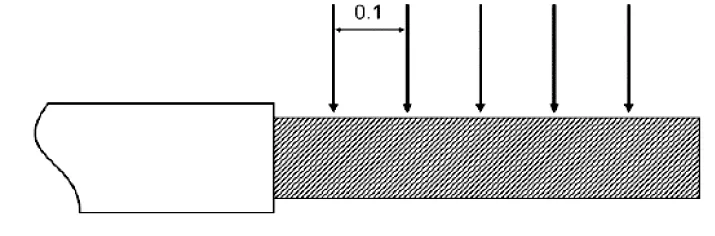

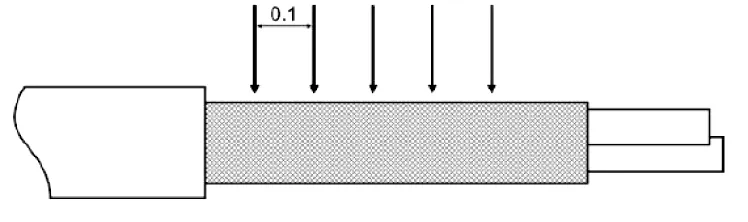

控制激光剝線機中的激光束,使其不會損壞導線鍍層或屏蔽層,應至少包括三個試樣。試樣應剝除長約0.6 in絕緣層。激光剝線機用相同的剝除絕緣層的參數,連續五次切割金屬導體(或屏蔽層),間距為0.1 in,如圖3和圖4所示。

圖3 導線完整性測試

圖4 屏蔽完整性測試[1]

將樣品在室溫下浸入飽和鹽水溶液中放置24 h。標本在放大40倍數下干燥并檢查,以判斷激光切割位置處的是否存在缺陷。若沒有缺口、劃傷及更嚴重的腐蝕或顏色變化即可接受激光剝線機的參數[1]。

5.2 激光束對屏蔽電纜內部導線的影響

檢測激光切割屏蔽電纜外護套時,需要檢查對屏蔽下方內部導線造成的潛在損壞。 試樣應至少有5種,且至少來自2種不同的批次。對每個屏蔽電纜樣品在10個不同位置進行激光切割,可按照激光剝線機供應商或電纜制造商推薦的參數進行測試。

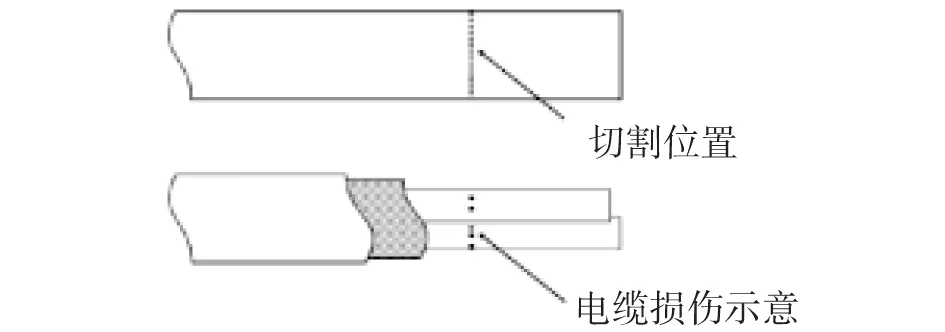

去除絕緣層和屏蔽層,并在10倍放大倍數下檢查內部導線,由于通過屏蔽層的灰斑投射可能出現有些變暗了的斑點。如果觀察顯示表面是局部蝕刻的(挖出一個或幾個孔),那么導線可能已經損壞,此時激光剝離參數應該被認為不符合要求。請參考圖5。

圖5 屏蔽電纜的外護套剝離(不可接受的剝線效果)[1]

6 工具檢查

檢查激光剝線機時,須遵循制造商有關檢查間隔時間的說明,檢查包括激光剝線參數(位移速度和激光功率),以保證在制造商規范規定的范圍內,同時將激光剝線樣品與參考剝線樣品進行比較。建議選擇有代表性的工作參數,而不僅僅是激光束功率。

7 用戶健康和安全

7.1 激光輻射危害

無論是手持激光剝線機還是臺式激光剝線機,應遵守國際法規的規定,保證操作時無需使用眼睛保護裝置。

7.2 煙霧

航空航天電纜絕緣材料在蒸發時可能產生有毒煙霧,煙霧濃度水平取決于絕緣類型、激光剝線工具的性能和技術。建議根據當地適用的法規和法律,對操作空間進行通風或抽取煙霧。

8 結論

本文對激光剝線技術在航空電纜上的應用進行了闡述,包括各類激光剝線機的原理、特點、檢查方法,以及激光剝線工藝的過程控制、效果評估和質量要求。值得注意的是,激光剝線機適合絕緣層厚度均勻的電纜。