某型機外翼假件裝配型架設計、制造技術研究

孫朝輝,寇永興,陳金祥

(航空工業西安飛機工業(集團)有限責任公司制造工程部,西安710089)

1 引言

伴隨著飛機設計技術不斷的進步,飛機設計周期在迅速縮短。為了將產品盡快投入使用,型號研制留給裝配型架設計的時間被壓縮到傳統時間的1/3,因此,完成裝配型架的快速設計與制造,已成為確保項目順利實施的基本要求[1]。

某型機外翼假件由前、中、后梁,前、中梁連接板,前、后銷軸接頭及鉸鏈接頭構成。假件需安裝的零件類型多,連接部位結構復雜,需要通過標工協調安裝銷軸接頭及鉸鏈接頭。如果按傳統工裝的設計與制造方法執行,周期長,已無法滿足項目進度要求,因此,需要通過對傳統工裝的設計與制造進行研究,提出新型工裝設計與制造的理念,提高設計及制造效率,節省時間和經費,裝配出合格的假件,外翼假件結構見圖1。

圖1 外翼假件結構

2 裝配型架的設計與制造

裝配工藝裝備,是指在完成產品從組件到部件裝配以及總裝配過程中,用以控制幾何參數的具有定位功能的專用裝備。

裝配型架是具有獨立的定位系統而不依靠工裝或產品來完成本工藝階段的定位裝配的鉚接類裝配工藝裝備。

裝配型架是飛機裝配中數量最多的鉚接裝配工藝裝備,一般由骨架(框架)、定位件、壓緊件及輔助裝置組成。

骨架是型架的基礎,用于固定和支撐定位件、夾緊件等其他元件,保持各元件空間位置的準確度和穩定性;定位件是確定產品幾何參數或尺寸要素的元件;壓緊件是壓緊工件以配合定位件完成其定位功能的元件;輔助裝置是為了保證工作方便、安全,減輕勞動強度,提高生產率而配置的輔助設施。

2.1 裝配型架設計

裝配型架設計是以工藝提出的技術條件及相關的指令性技術要求等作為依據,按照產品裝配順序及定位要求,設計骨架、定位件、壓緊件及所需的輔助裝置。

設計的裝配型架要滿足使用性、協調性、穩定性、經濟性、安全性、先進性的要求。

2.2 裝配型架的制造

裝配型架由零件制造和型架裝配兩部分組成。大部分零件制造采用通用設備加工即可完成,型架裝配是裝配型架制造的關鍵制造技術。

按照型架裝配的不同方法,裝配型架的制造劃分為專用加工設備安裝及激光跟蹤儀安裝。

2.2.1 加工設備安裝

專用加工設備安裝可劃分為:劃線鉆孔臺安裝、型架裝配機安裝和光學機械工具塢安裝,此3 類安裝方法都是采用機械坐標系系統將安裝板安裝到工裝坐標系定位件的定位位置,通過安裝板將定位器安裝到型架上。

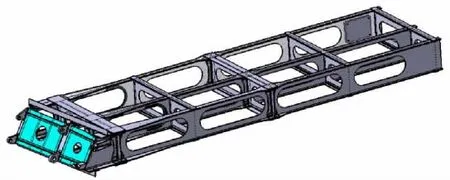

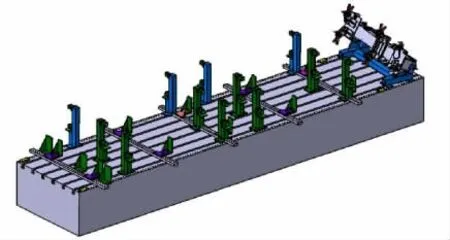

劃線鉆孔臺是帶有T 型槽的高精度安裝平臺,安裝平臺長度為3~20m。平臺兩側沿長度方向分布著兩個等高平行平面,每個平面平面度公差為0.03mm,兩平面平行度公差為0.05mm,相對高度公差為0.1~0.5mm。在兩個平面上等距分布了高精度定尺寸孔,任意4 個孔的位置度公差不大于φ0.01。劃線鉆孔臺工作面的平面度與平臺長度關聯,平面度公差最小0.04mm,最大0.10,典型劃線鉆孔臺如圖2所示。

圖2 典型劃線鉆孔臺

劃線鉆孔臺高精度定位孔用于安裝劃線鉆孔臺附件。劃線鉆孔臺附件按用途分為標尺、定位件、轉換定位件、標尺用輔件、標準墊板等。劃線鉆孔臺及其附件的定位面按50 倍數關系分布有高精度定位孔,通過標準定位銷定位,可以構造以劃線鉆孔臺平面為基準的機械坐標系系統,完成型架裝配。

劃線鉆孔臺安裝工裝速度快,但受限于平臺的結構及尺寸,不能安裝帶有固定框架的工裝;定位器安裝存在轉接環節,安裝精度不高。

2.2.2 激光跟蹤儀安裝

激光跟蹤儀是20世紀80年代中后期發展起來的一種新型的大尺寸空間坐標測量儀器,它集干涉測距自動跟蹤、精密機械、計算機軟件及控制技術為一體,能夠對空間運動目標進行連續動態跟蹤及三維坐標實時測量,具有測量精度高、實時快速、操作簡便等特點,廣泛應用于航空航天、汽車、造船、機械制造等工業制造領域。

裝配型架的激光跟蹤儀安裝,是工裝制造在安裝現場依據工裝數模所提供的工裝零組件上的OTP 點理論坐標值及公差要求,通過激光跟蹤儀點位值測量,將零組件調整定位安裝到工裝骨架上的安裝方法。

工裝零組件上的OTP 點理論坐標值賦值是在同一坐標系下,依據空間定位6 自由度原理,在確定主控制定位基準前提下,按照“3-2-1”原則所確定。OTP 點值的公差是依據裝配產品安裝精度要求,提高精度等級來確定。

激光跟蹤儀安裝型架,要建立增強參考系統,即ERS 系統,按制造文件要求,大約每隔500mm 設置一個ERS 點,ERS系統作用是建立測量場的包容空間,為工裝提供轉換測量基準。

激光跟蹤儀安裝型架,無轉接環節,安裝精度高,但定位件安裝時要反復測量調整,直到OTP 點值滿足要求,因此安裝速度低。

3 某型機外翼假件裝配型架的設計與制造

3.1 型架設計方案

依據裝配型架的構成要素,型架設計需要確定骨架、定位件、壓緊件、輔助裝置結構形式及加工要求,確定型架安裝方法。

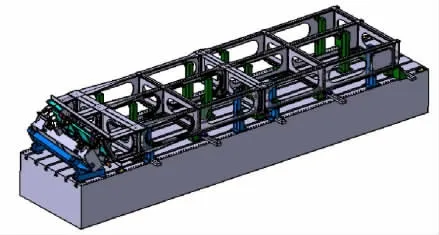

骨架采用劃線鉆孔臺作為工裝基體,未采用焊接式平面框架;定位件依據產品定位要求,劃分為模塊,均按精鑄件設計;壓緊件采用外購各類夾鉗,實現產品在定位件上穩定夾持;產品水平放置在劃線鉆孔臺上,采用現場天車與吊帶將產品吊離平臺,實現下架,除此無需其他輔助裝置。

假件銷軸接頭及鉸鏈接頭要通過標工來協調安裝,傳統方案要設計交點定位器。考慮到此處是通過正、反標工協調的,因此決定不設計交點定位器,采用反標工作為定位器安裝產品,用激光跟蹤儀安裝。

3.2 型架制造方案

零件的制造:劃線鉆孔臺代替傳統焊接式框架,節約框架制造、時效時間,有效降低制造總周期。

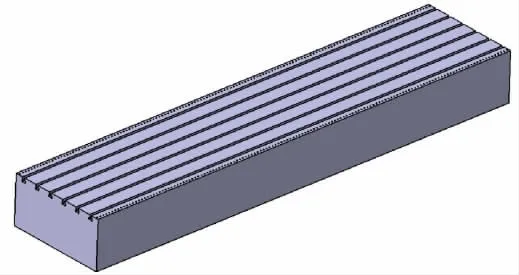

模塊化設計的精鑄定位件和焊接定位件,降低工藝準備時間。精鑄定位件采用3D 打印技術制造精鑄件鑄模,3D 打印不必采用傳統的加工機床和工模具,只需傳統加工方法10%~30%的工時和20%~35%的成本,就能制造出產品,圖3為模塊化設計的定位件。

型架的裝配:采用劃線鉆孔臺與激光跟蹤儀混合安裝。

與標工協調的工裝定位器安裝采用激光跟蹤儀安裝。ERS系統采用劃線鉆孔臺及其附件組裝形成的定尺寸高精度孔系來建立。

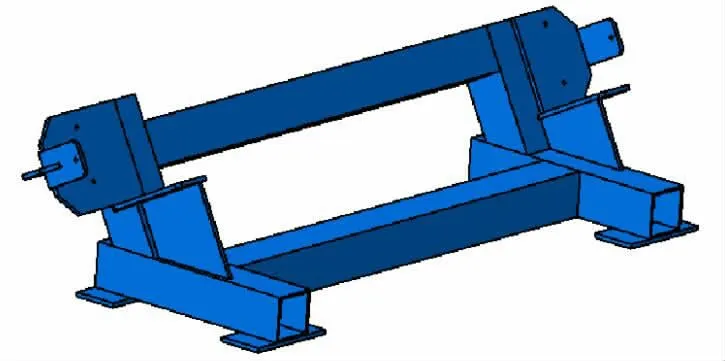

采用反標工作為定位器,其必須穩定支撐,需要設計支撐架。支撐架要快速安裝到劃線鉆孔臺上,要設計調整結構,實現標工在支撐架上位置的調整,支撐架如圖4所示。

圖4 支撐架

3.3 型架設計、制造方案特點分析

本型架設計與制造特點如下:

第一,實現工裝設計結構與工裝制造工具相結合。將劃線鉆孔臺作為工裝骨架,充分利用了劃線鉆孔臺高精度平面及孔系的定位功能,將安裝工具轉換為工裝部件,又可以充分利用其安裝功能。

第二,實現工裝劃線鉆孔臺安裝與激光跟蹤儀安裝相結合。傳統工裝安裝的兩種方法是不能混用的,各自安裝優缺點明顯,無法去缺存優。劃線鉆孔臺安裝是用安裝板在坐標系內形成孔面定位面,是“實”,激光跟蹤儀安裝是通過測量空間OTP 點值安裝,是“虛”,將“實”與“虛”結合,實現了低精度定位件的快速安裝及協調交點的高精度安裝。

劃線鉆孔臺能夠建立激光跟蹤儀的ERS 系統,因此,可以通過激光跟蹤儀實現對工裝定位件、裝配的產品關鍵特性的現場測量,通過數據分析實現在線檢測,實現“實”與“虛”之間的統一與轉換。

第三,實現工裝設計理念和先進制造技術在設計、制造中的應用。

工裝安裝設計時采用拼裝夾具的理念,工裝零件設計中采用模塊化設計思路,通過劃線鉆孔臺的附件及少量非標零件,將模塊化定位件墊到安裝位置,壓縮工裝零件類別,降低設計、制造周期。采用3D 打印技術,制造工裝零件,降低制造周期。

第四,實現對傳統工裝的創新設計。劃線鉆孔臺轉型為工裝骨架,反標工轉化為工裝定位器,不僅可以降低設計工作量,有效回避設計、制造的難點,節約大量時間,同時也是對統工裝設計的創新。工裝結構如圖5所示,假件裝配如圖6所示。

圖5 工裝結構

圖6 假件裝配

4 結語

通過假件裝配型架設計、制造技術研究,采用將劃線鉆孔臺作為骨架的創新設計,將模塊化設計、拼裝夾具設計理念融入設計過程中,工裝零件制造中采用3D 打印技術,工裝裝配將傳統安裝與數字化安裝糅合成整體,發揮出各自優勢,降低設計、制造周期約30%,僅骨架制造成本降低約80 萬元,本裝配型架已經按項目節點要求,裝配出合格產品,并交付用戶安裝。

本研究提供的設計、制造思路,特別適用于型號研制中結構相同,尺寸多樣,數量多的試驗件部件的裝配,是一種快速、低成本裝配型架設計、制造方案。