某混動SUV排氣系統向車身的振動傳遞研究

弓 劍 ,夏洪兵,徐元利,劉 偉,趙 鵬

(1. 天津科技大學機械工程學院,天津 300222;2. 中國汽車技術研究中心汽車工程研究院,天津 300300)

隨著人們對美好生活的追求,汽車 NVH性能愈發受到重視.對傳統燃料汽車以及混合動力汽車而言,排氣系統性能的優劣直接影響整車 NVH性能.吊鉤作為排氣系統與車身的連接部件,直接向車身傳遞著發動機的機械振動、氣動沖擊、聲波激勵等,其動剛度值的高低將會影響結構的疲勞壽命以及振動傳遞效果,其位置的選取對車身接收能量的大小也有著重要的影響[1],對整車 NVH性能起著不可忽視的作用,科研人員對此進行了深入研究.

劉名等[2]根據系統自由模態振型節點(MSN)分布,優化了某轎車排氣系統吊鉤位置,使得兩個吊掛傳遞到車體的力整體明顯下降.Noorazizi等[3]對某轎車排氣系統的振動進行了有限元建模和模態分析,并利用平均驅動自由度位移(ADDOFD)法對排氣系統吊耳懸掛點位置進行了優化.廖芳等[4]以某混合動力轎車為例,使用振動傳遞函數(VTF)法對排氣系統懸掛點位置進行了優化,并驗證了優化方法的可行性.Moe等[5]根據仿真結果,生成不同節點的平均激勵負載響應,計算這些響應的均方根(RMS)值,在RMS值相對較小的點處確認了合適的吊掛位置.但是,上述研究都是以轎車為研究對象,且沒有對優化后的吊鉤進行主動側模態分析驗證,不能保證優化后的吊鉤滿足振動特性要求.

本文通過動態特性試驗分析了一款插電式混合動力 SUV的排氣系統模態及被動側吊鉤的動剛度,并建立有限元模型,對排氣系統進行計算模態分析.在此基礎上采用ADDOFD法對其排氣系統吊鉤位置進行優化,并應用吊鉤主動側模態分析、排氣系統約束模態分析以及頻率響應分析對優化后的有限元模型進行驗證,為該車型后期開發提供數據支持.

1 排氣系統被動側吊鉤動剛度分析

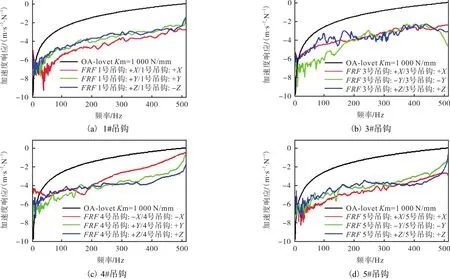

以整車坐標系為基準,在整車狀態下測試排氣系統被動側吊鉤動剛度,在吊鉤上布置加速度傳感器以采集結構的加速度響應,并使用力錘進行激勵,X、Y、Z方向各激勵 5次,測試信號取平均.測試時的分析頻率為 512Hz,頻率分辨率為 1Hz.由于 1#和 2#吊鉤對稱分布,僅取 1#吊鉤進行試驗,測試結果見圖1(a),其中OA-level為標準線,Km為等效動剛度(其值與對應曲線的積分面積成反比),FRF為頻率響應函數.

圖1 吊鉤動剛度測試結果Fig. 1 Hanger test results of dynamic stiffness

由 1#、3#、4#、5#吊鉤動剛度測試結果(圖 1)可知,其 X、Y、Z三個方向的等效動剛度值均大于1000N/mm.在工程實踐中,通常認為排氣吊鉤動剛度值大于1000N/mm即可保證車身不受被動側吊鉤本體振動的影響.

為了進一步控制主動側吊鉤及與其相連的排氣管道、消音器等對車身傳遞的振動,本文建立有限元模型,對主動側吊鉤位置進行優化.

2 有限元模型構建及驗證

2.1 建立有限元模型

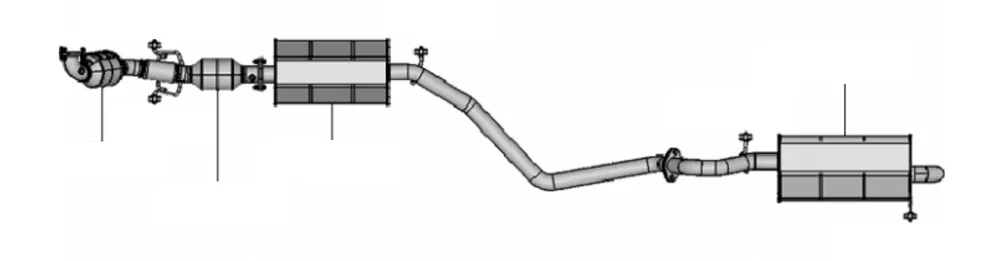

本文研究的排氣系統為排氣歧管總成連接法蘭后端的部分,如圖2所示,包括連接法蘭、連接管道、波紋管、前催化器、后催化器、前消音器、后消音器等.

圖2 排氣系統幾何模型Fig. 2 Geometry model of the exhaust system

對于排氣系統的管壁零件,使用二維 SHELL單元進行網格劃分,尺寸為 5mm,共計 113050個;吊鉤使用二階四面體單元進行模擬,共計25968個;法蘭之間的螺栓連接使用 RBE2單元代替,焊點使用CWELD單元進行模擬;催化器由于結構材料復雜,使用 mass單元進行模擬,并賦予其集中質量、轉動慣量等信息;波紋管使用 CBUSH彈簧單元代替,有限元模型如圖3所示.

圖3 排氣系統有限元模型Fig. 3 Finite element model of the exhaust system

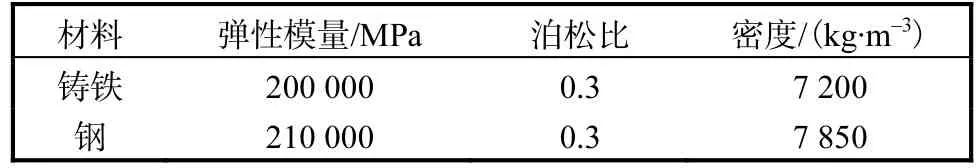

在有限元模型中,法蘭的材料為鑄鐵,其余部件的材料均為鋼,材料參數見表1.

表1 材料參數表Tab. 1 Material parameter table

2.2 計算模態分析

排氣系統的模態分析在無約束狀態下進行,其多自由度無阻尼自由振動系統微分方程[6]為

式中:Kε、Mε分別為質量矩陣和剛度矩陣;Uε為系統的位移響應向量.由式(1)可解得振動系統的固有頻率和振型.根據振動理論可知,系統的自由振動可以分解為一系列簡諧振動的疊加,因此令

式中:α 為各點的振動幅值向量;ω 為振型對應的圓頻率;φ為相位角,代入式(1)得

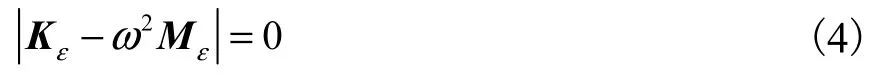

當系統發生自由振動時,必然存在位移,故式(3)存在非零解,系數行列式應等于零,即

若該系統為 n階振動系統,則可求解式(4)得到n個特征值(頻率)及特征向量(振型).

排氣系統的振動頻率與發動機的激勵頻率密切相關,式(5)所示為發動機激勵頻率的計算公式.

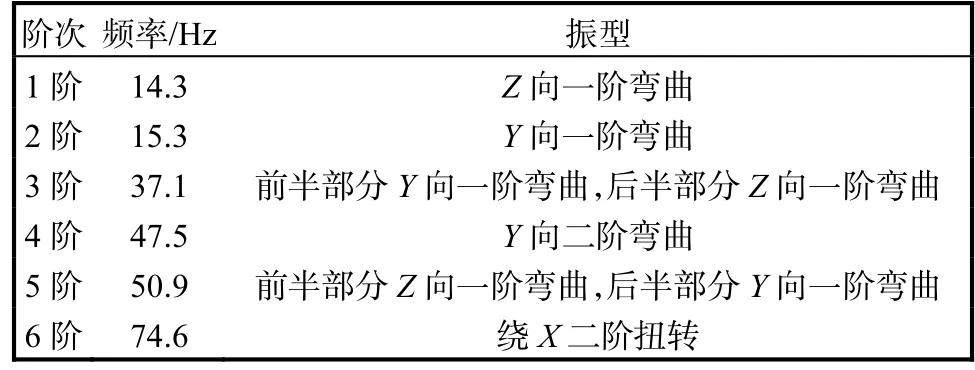

式中:k代表氣缸數;n代表轉速;T代表沖程數.本文研究的 SUV發動機為四缸四沖程汽油機,極限轉速范圍 6000r/min,由式(5)可計算出發動機頻率為200Hz,所以對排氣系統而言只需計算其 200Hz以內的模態.利用 Lanczos算法提取結構模態,由于剛體模態頻率極小,在排氣系統振動特性分析中往往只考慮彈性體模態,其計算分析結果見表2.

表2 計算模態Tab. 2 Computational modal

2.3 試驗模態驗證

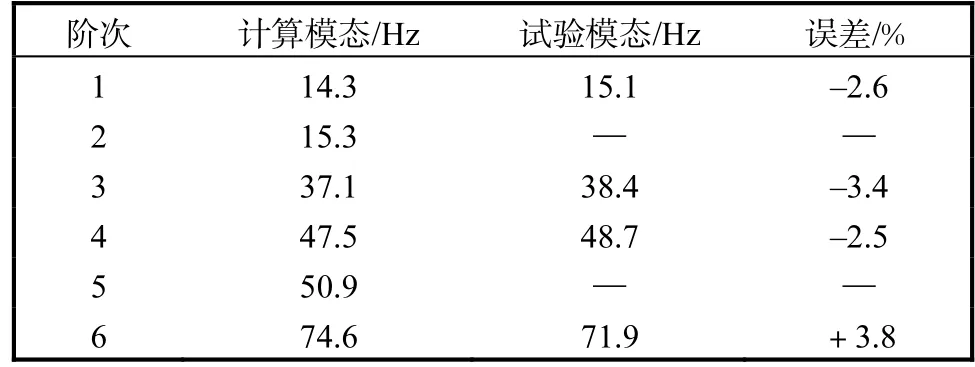

為保證后續分析及優化工作準確可靠,本文對該混動 SUV排氣系統進行了試驗模態分析.采用多點激振、多點響應的方法進行自由狀態下排氣系統模態試驗,使用 LMS測試系統對模態參數進行識別.計算模態與試驗模態結果的對比見表3.

表3 計算模態與試驗模態對比Tab. 3 Contrast of computational modal and test modal

根據表3可知,計算模態與可測得的試驗模態誤差絕對值均低于 5%,說明有限元計算模型可靠,可以用于后續研究.

3 吊鉤位置分析及優化

發動機的激勵會通過排氣系統側吊鉤、吊耳、車身側吊鉤傳遞到車身,如果吊鉤位置不合理,處于振幅較大的位置,那么將會有更多能量傳遞到車身,從而影響整車的NVH性能,進而影響乘坐的舒適性[7].出于工程需要,吊鉤應該布置于振幅較小的位置,但是同一位置在不同模態下的振幅不同,使用平均驅動自由度位移法[8-9]可以很好解決這一問題.

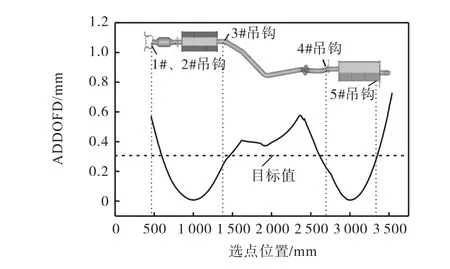

3.1 吊鉤位置分析

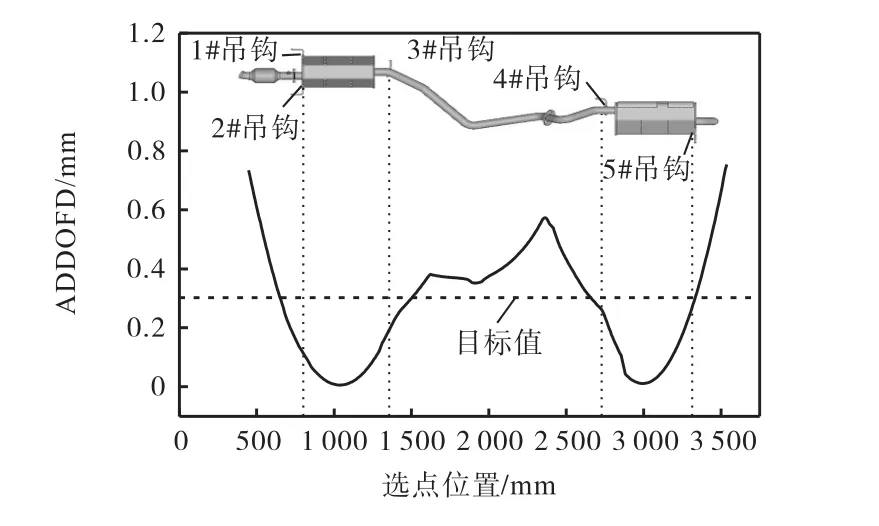

由于波紋管為柔性部件,在仿真中簡化為彈簧阻尼單元,簡化后該排氣系統的長度為 3509mm,吊鉤位于波紋管之后的460~3509mm范圍內.在該范圍的排氣系統上以5mm為間隔選點610個,計算得出該SUV排氣系統0~200Hz內的Z向ADDOFD曲線如圖4所示.

圖4 優化前吊鉤的Z向ADDOFD曲線Fig. 4 ADDOFD curve in Z direction of the hanger without optimization

根據工程經驗,合理吊鉤位置的 ADDOFD數值應低于0.3mm,并盡可能靠近曲線波谷位置.分析圖4可知,1#、2#吊鉤 ADDOFD 值為 0.58mm,遠不達標;3#、4#、5#吊鉤 ADDOFD 值分別為 0.23、0.21、0.29mm,達到目標值.

3.2 吊鉤位置優化

綜合考慮吊鉤 ADDOFD值、排氣系統靜力平衡以及底盤空間布置等因素,對 1#、2#吊鉤位置進行優化.最終,改變1#、2#吊鉤結構,并且向X方向(整車坐標系)移動340mm,使之分別位于主消音器前端兩側,如圖5所示,優化后1#、2#吊鉤的Z向ADDOFD值為0.12mm,滿足目標要求.

圖5 優化后吊鉤的Z向ADDOFD曲線Fig. 5 ADDOFD curve in Z direction of the optimized hanger

4 優化方案驗證

該混動 SUV發動機經濟轉速為 2800~3200r/min,這個轉速區間為該發動機最常用的轉速,由式(5)可知,其對應的發動機激勵頻率范圍為93~107Hz.優化后的吊鉤位置是否合理,需要進行如下判斷:排氣吊鉤主動側模態頻率是否達到目標值;排氣系統約束模態的固有頻率以及頻率響應峰值頻率是否避開了發動機常用轉速的激勵頻率[10].本文據此對優化后的排氣系統進行驗證.

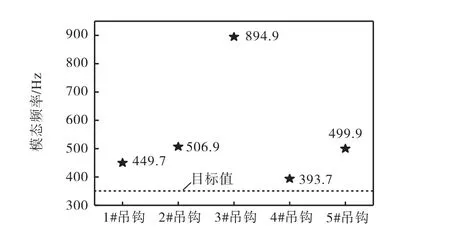

4.1 吊鉤主動側模態分析

在進行吊鉤位置優化后,為保證吊鉤幾何設計滿足振動特性的要求,需要對其主動側的模態進行分析,對模態頻率不達標的吊鉤進行優化.分析時要將吊鉤與排氣管道、消音器連接處左右兩側截斷,并約束六個自由度.模態頻率結果如圖6所示.

圖6 優化后吊鉤的主動側模態頻率Fig. 6 Active side modal frequency of the optimized hanger

分析圖6可知,5個吊鉤的模態頻率均大于目標值350Hz(該值為在整車開發過程中參考對標車型及競品車數據庫的相關參數并根據工程實踐經驗確定的),方案可行.

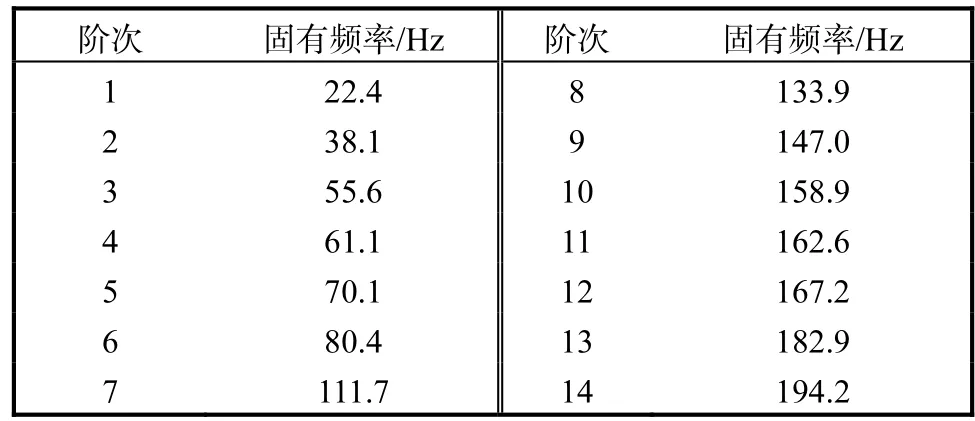

4.2 排氣系統約束模態分析

在進行約束模態分析時,對吊耳使用具有三向剛度的阻尼彈簧單元進行模擬,其剛度值及阻尼值由試驗測得,計算得出的約束模態固有頻率見表4.

表4 約束模態固有頻率Tab. 4 Natural frequency of the constraint modal

發動機激勵頻率范圍為 93~107Hz,約束模態的頻率避開了該范圍.為進一步驗證方案的可行性,進行頻率響應分析.

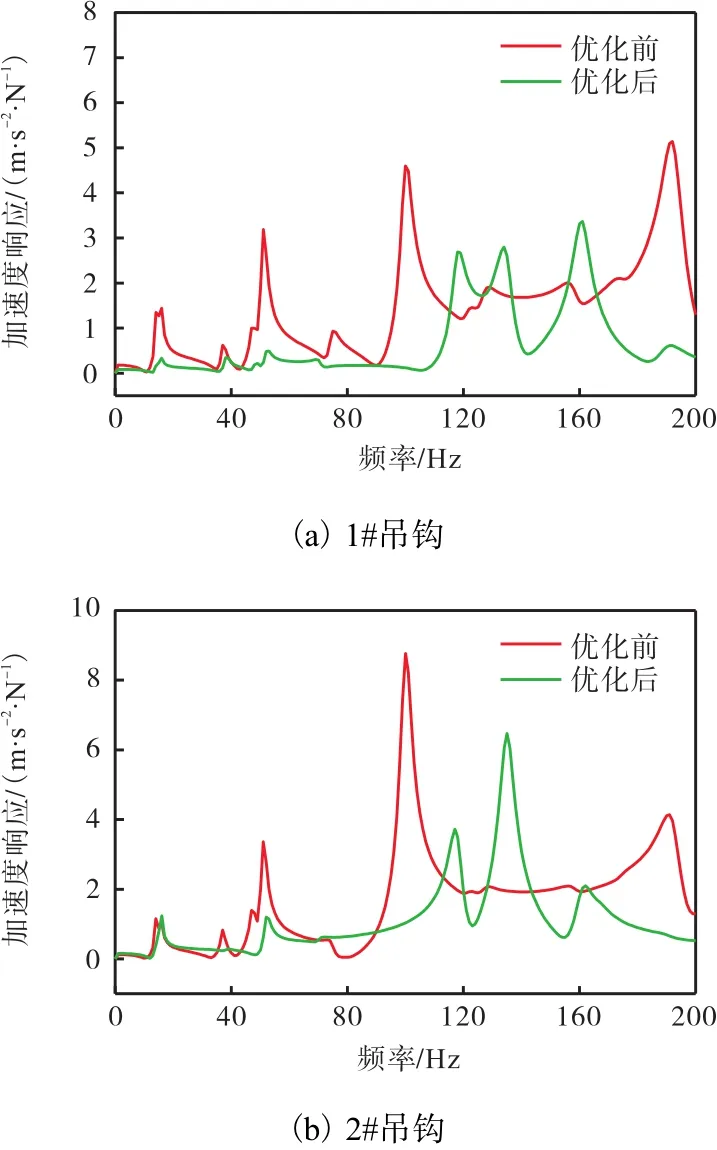

4.3 頻率響應分析

本文進行頻響分析的激勵點位于排氣歧管連接法蘭的端面處,在 1#、2#吊鉤的頂部設置響應點.在激勵點施加一頻率可變的單位力,兩個響應點的頻響曲線見圖7.

圖7 1#吊鉤和2#吊鉤的頻率響應曲線Fig. 7 Frequency response curve of 1 # and 2# hangers

分析圖 7可知:優化后 1#吊鉤頻率響應峰值頻率在 120、130、160Hz附近,加速度響應明顯低于優化前,且在發動機常用轉速激勵頻率 93~107Hz范圍內振幅較低,說明優化方案可行.優化前2#吊鉤在100Hz附近存在峰值且響應較大;優化后 2#吊鉤的頻率響應峰值頻率在 118、125Hz附近,且響應明顯降低,93~107Hz范圍內振幅明顯減小,說明優化后2#吊鉤位置合理.

5 結 語

本文研究了某插電式混合動力SUV排氣系統的振動傳遞問題,對該排氣系統吊鉤進行了動剛度測試試驗,結果均大于 1000N/mm,表明吊鉤本體的振動不會對車身產生較大影響.在驗證有限元模型可靠的基礎上,使用平均驅動自由度位移(ADDOFD)法對1#、2#吊鉤位置進行優化,改變其結構并向X方向移動 340mm,使之分別位于主消音器前端兩側.對優化后的模型進行吊鉤主動側模態分析,其模態頻率均高于目標值 350Hz;對優化后排氣系統進行約束模態及頻率響應分析,其固有頻率及峰值頻率均避開了發動機常用轉速激勵頻率范圍93~107Hz.