壓縮機用隔爆型高壓三相異步電動機軸強度分析

,

(國家防爆電機工程技術研究中心,黑龍江佳木斯 154002)

0 引言

近年來,石化行業發展迅速,生產規模的不斷擴大,對石化產品的質量要求也越來越高,石化企業的精制、改質、催化、裂化及天然氣液化等項目不斷增加,項目規模大型化發展趨勢明顯。對往復式壓縮機機組的規格需求也愈來愈大,由于使用場所為防爆區域,因此對于驅動往復式壓縮機的隔爆型高壓三相異步電動機的需求也越來越高,考慮壓縮機的工作環境,充分了解壓縮機的基本結構及工作特性來進行優化電機的軸系。

1 往復式壓縮機的工作特點

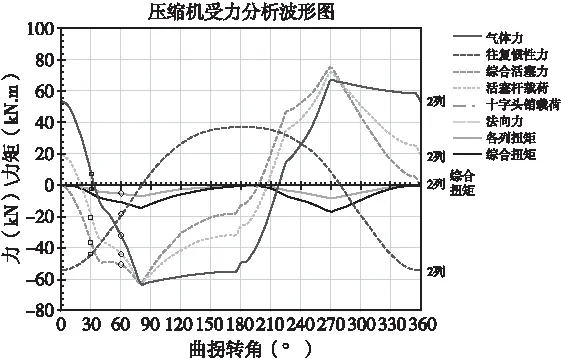

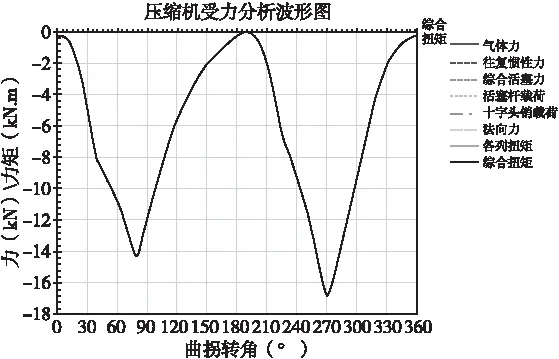

在壓縮機的運轉過程中,曲軸受驅動力矩和阻力矩的作用,在曲軸同轉一轉之中,阻力矩所消耗的功和驅動機所提供給功是相等的。然而,曲軸的阻力矩是一個隨著軸旋轉束角變化的力矩,驅動力矩則基本上是個定值,所以這兩者在一轉之間的瞬間值經常是不平衡的,這就會引起曲軸的加速、減速現象。在壓縮機運轉時,總不希望角速度有很大的波動,所以只有盡可能提供轉動慣量來降低角加速度。如果人為地增加機組的轉動慣量,在同樣的轉矩差下,轉軸的角加速度就可以減小,這就可以促使壓縮機的運轉趨向平穩。由于往復式壓縮機的結構及運行過程較為復雜,過程曲線如圖1、圖2所示。

圖1 壓縮機受力波形圖

圖2 壓縮機綜合扭矩波形圖

2 往復式壓縮機對隔爆型電機結構的影響

往復式壓縮機類負載屬于波動類負載,當發生自由振蕩頻率和強制振蕩頻率以及相位都相等時,電動機將產生共振現象,這種振蕩共振的產生會導致電機的風扇葉斷裂及軸的疲勞性斷裂等。所以在電機設計時應考慮電機軸伸所受力矩情況。

2.1 軸強度分析

轉子重量:1601kg,單邊磁拉力為1056kg,不承受額外承受軸向載荷, 在考慮聯軸器的重量的情況下還要考慮到聯軸器的安裝誤差產生額外的載荷,由于該載荷由于無法測量,僅按機械設計手冊中的公式估算。聯軸器重量為145kg,安裝誤差產生的載荷為

(1)

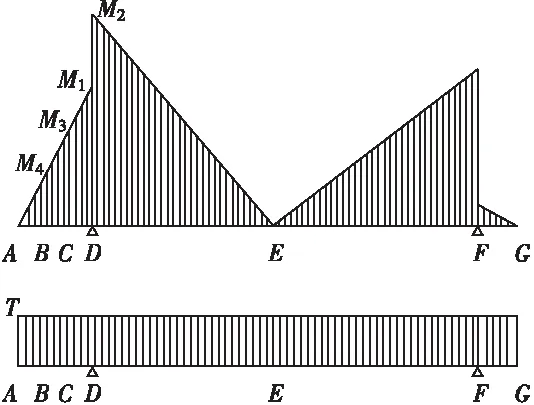

軸材質35#鋼,軸伸直徑φ140mm,軸承臺直徑φ150mm,根據負載情況,電機運行時承受的載荷如圖3所示。

圖3 軸載荷示意圖

圖4 軸彎矩、扭矩示意圖

軸承受的轉矩為電機的額定轉矩

(2)

軸承臺處作為支撐點D,其承受的彎矩最大,伸端軸承臺承受兩個彎矩,一個是由聯軸器重量及由于彈性聯軸器安裝誤差所產生的附加載荷F0所產生的M1,另一個是由轉子重量及單邊磁拉力產生的M2,其中

(3)

式中,T—傳遞的轉矩,N.mm;D0—柱銷中心圓直徑。

M1=3691913N.mm,M2=11542431N.mm。

(4)

所以D點承受的最大彎矩為

M2=11542431N.mm

(5)

軸肩處C點承受的彎矩

(6)

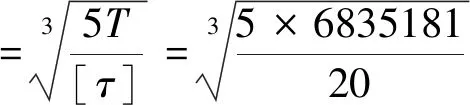

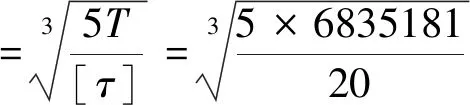

參考機械設計手冊,軸最小直徑dmin計算公式為

(7)

式中,dmin—軸最小直徑,mm;T—軸傳遞的額定扭矩,N.mm;[τ]—轉軸的許用扭應力,對于35#鋼,[τ]取值范圍20~30(當彎矩很小或者只受扭時[τ]取較大值,反之取較小值)。

根據圖4可以看出,在考慮聯軸器的安裝誤差所產生的載荷,電機軸伸承受很大的彎矩,計算時[τ]取20,且軸伸為光軸,不帶鍵槽,可計算出軸伸最小直徑

=120mm<140mm

(8)

電機伸端軸承臺處承受很大的彎矩,計算時[τ]取20,可計算出最小直徑

=120mm<150mm

(9)

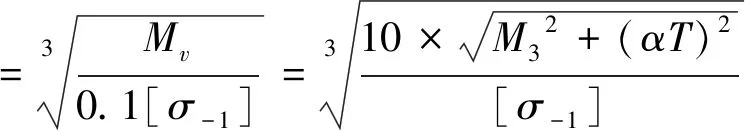

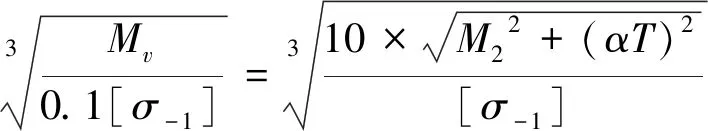

由圖4可以看出軸的最大危險截面在C點(軸肩處)和D點(伸端軸承臺),根據機械設計手冊中的規定,計算截面上的工作應力為

(10)

式中,σ—軸計算截面上的工作應力,MPa;d—軸計算截面上的直徑,mm;M—軸計算截面上的合成彎矩,N.mm;Mv—計算截面上的當量彎矩;T—軸計算截面上的扭矩,N.mm;α—彎矩和扭矩的作用性質差異的系數,當切應力按脈動循環變化時取0.6;[σ-1]—許用彎曲應力(MPa),對于35#鋼取45。

由上可求得,C點(軸肩處)截面上的工作應力為

(11)

軸伸最小直徑為

=100.16<140

(12)

D點(軸承臺)截面上的工作應力為

(13)

軸承臺最小直徑為

=139.6<150

(14)

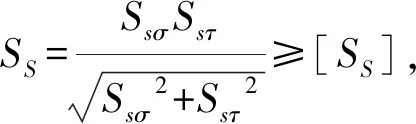

危險截面安全系數S的校核計算公式為

(15)

式中,Sσ—考慮彎矩作用時的安全系數;Sτ—考慮扭矩作用時的安全系數;[S]—按疲勞強度計算的許用安全系數,由于負載為往復式壓縮機,[S]值取1.8。

(16)

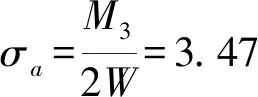

式中,σ-1—材料彎曲疲勞極限,MPa;τ-1—材料扭轉疲勞極限,MPa;Kσ、Kτ—彎曲和扭轉時的尺寸影響系數,Kσ=1.54、、Kτ=1.39;軸承配合(H7/K6)Kσ=1.72、Kτ=1.36;β—表面質量系數,粗糙度3.2~0.8時取0.95;εσ—彎曲時尺寸影響系數,取0.68;ετ—扭轉時尺寸影響系數,取0.68;ψσ—材料拉伸平均應力折算系數,時0.43;ψτ—材料扭轉平均應力折算系數,取0.29;σa、σm—彎曲應力的應力幅和平均應力,其中對于脈沖循環

(17)

(18)

(19)

當應切力脈動循環變化時σm=σa,即

對于軸伸:σm=σa=3.47:對于軸承臺

σm=σa=1.71

(20)

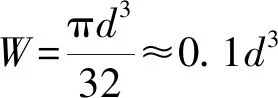

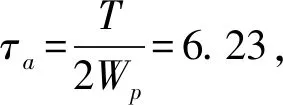

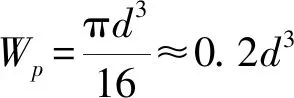

τa、τm—切應力的應力幅和平均應力,其中對于脈沖循環

(21)

(22)

當應切力脈動循環變化時,τm=τa即

對于軸伸:τm=τa=6.23;對于軸承臺

τm=τa=5.06。

(23)

由上可求得,軸伸彎矩作用時的安全系數

(24)

軸伸扭矩作用時的安全系數

(25)

由上可算出軸伸危險截面安全系數

(26)

軸承臺彎矩作用時的安全系數

(27)

軸承臺扭矩作用時的安全系數

(28)

由上可算出軸承臺危險截面安全系數

(29)

軸的靜強度校核是校核軸對塑性變形的抵抗能力。靜強度校核是根據軸上作用的最大瞬時載荷,危險截面的位置應是靜應力較大的截面,本結構示意圖中的C點。

危險截面安全系數的校核公式為

(30)

式中,Mmax=M3=1903386N.mm。

(31)

Tmax=14500000N.mm

(32)

式中,σs—材料的拉伸屈服點,取260MPa;τs—材料的扭轉屈服點,一般τs≈0.6σs=156MPa。

由上可以計算出

(33)

(34)

(35)

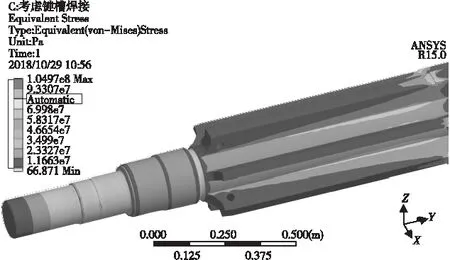

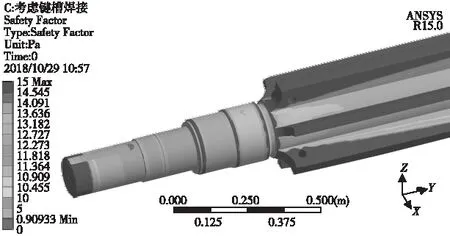

上述計算,軸的強度及疲勞均滿足要求,對軸進行有限元分析如下圖5、圖6所示。

圖5 處理后軸應力圖

圖6 處理后軸安全系數

軸的安全系數最小為2.0027倍,大于2.0倍。由于往復式壓縮機負載的波動對軸的疲勞有很大影響,因此在設計時應考慮局部應力問題,安全系數應大于2.0倍。

3 結語

隔爆型電機的軸系強度計算充分考慮了往復式壓縮機的工作特點與特性曲線,同時在安全可靠性方面進行了大量的機械計算研究分析,針對往復式壓縮機不同類型采集特性曲線來進行設計分析,充分優化設計、結合有限元分析計算,優化軸鍵及長時間受力的工作點,保證主要性能指標在最安全穩定的受力范圍之內,使得整體運行性能得到更大的提升,通過以上對往復式壓縮機的結構及運行狀態分析為今后的設計制造打好堅實的基礎。