核電站蒸汽發生器手孔堆焊層熱處理后殘余應力的檢測

□ 吳 瓊 □ 楊 俊 □ 許文濤

上海電氣核電設備有限公司 上海 201306

1 研究背景

蒸汽發生器是壓水堆核電站最重要的核心設備之一[1],其質量是核電站主設備制造商最重視的問題,任何偏離設計要求與標準的操作,都有可能造成質量缺陷。

蒸汽發生器上的手孔在設計工況與事故工況下,都需要進行應力分析與計算[2]。手孔先采用低合金鋼焊絲埋弧堆焊一定厚度后,再進行機加工成型[3]。手孔埋弧堆焊后需進行熱處理,以去除堆焊過程中產生的應力。根據RCC-M相關標準,對蒸汽發生器進行熱處理時,升、降溫速率應控制在55 ℃/h以下[4]。但在實際生產過程中,由于溫度的慣性,或熱處理操作不及時等原因,容易導致熱處理升、降溫速率高于55 ℃/h,違反設計要求與標準。熱處理升、降溫速率的變化,會引起堆焊層殘余應力的變化。

2 試驗內容

蒸汽發生器手孔低合金鋼堆焊層在經過55 ℃/h與60 ℃/h升、降溫速率消除應力的熱處理后,筆者檢測手孔堆焊層的殘余應力,具體做法為:采用鉆孔應變釋放法[5-8],分別測量兩種升、降溫速率下的堆焊層殘余應變,再通過標定試驗,確定應變釋放系數,進而獲得表面殘余應力。

3 試驗準備

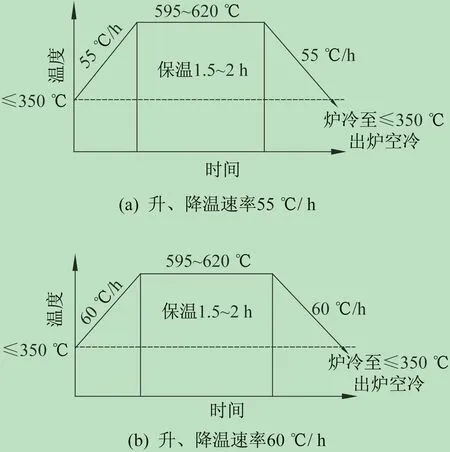

對核電站蒸汽發生器手孔低合金鋼埋弧堆焊層分別進行升、降溫速率55 ℃/h與60 ℃/h熱處理,熱處理曲線如圖1所示。

圖1 熱處理曲線

4 基本原理

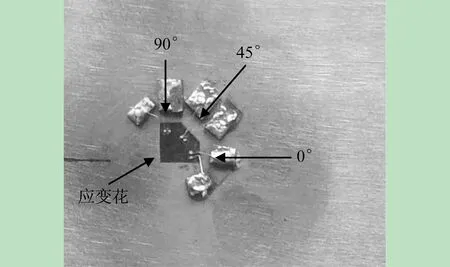

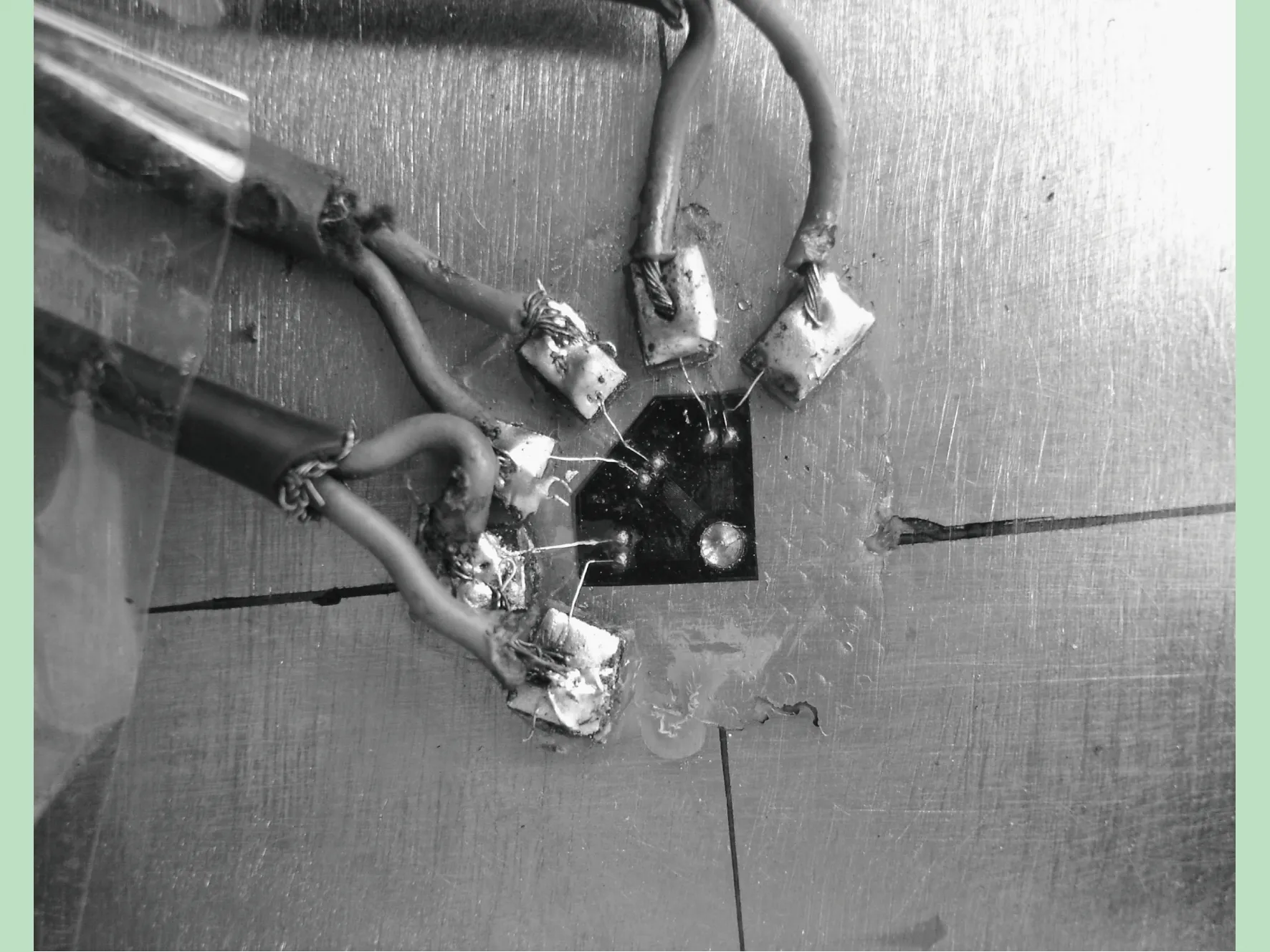

殘余應力測量采用鉆孔應變釋放法,試驗中采用電阻應變片,如圖2所示。在電阻應變片上對應的圓孔內采用慢速鉆孔儀打孔,孔徑和孔深均為2 mm。通過專用設備測得相應的應變,利用式(1)~式(3),即可確定相應的主應力。

圖2 電阻應變片

式中:σ1、σ2為鉆孔前殘余應力的主應力,MPa;ε1、ε2、ε3依次為0°、45°和90°位置測得的釋放應變;A、B為標定試驗得到的應變釋放系數,10-7MPa-1;γ=-2β,β為最大主應力方向與0°方向的夾角。

另外,對于圓形堆焊層,徑向和周向應力可用式(4)、式(5)計算:

(4)

(5)

式中:εx為徑向釋放應變;εy為周向釋放應變;σx為徑向應力,MPa;σy為周向應力,MPa。

5 測量設備

殘余應力測量采用鉆孔應變釋放法,應變儀為60通道的DH3816,如圖3所示。數據信號通過通用串行總線自動進行采集。

圖3 應變儀

6 標定試驗

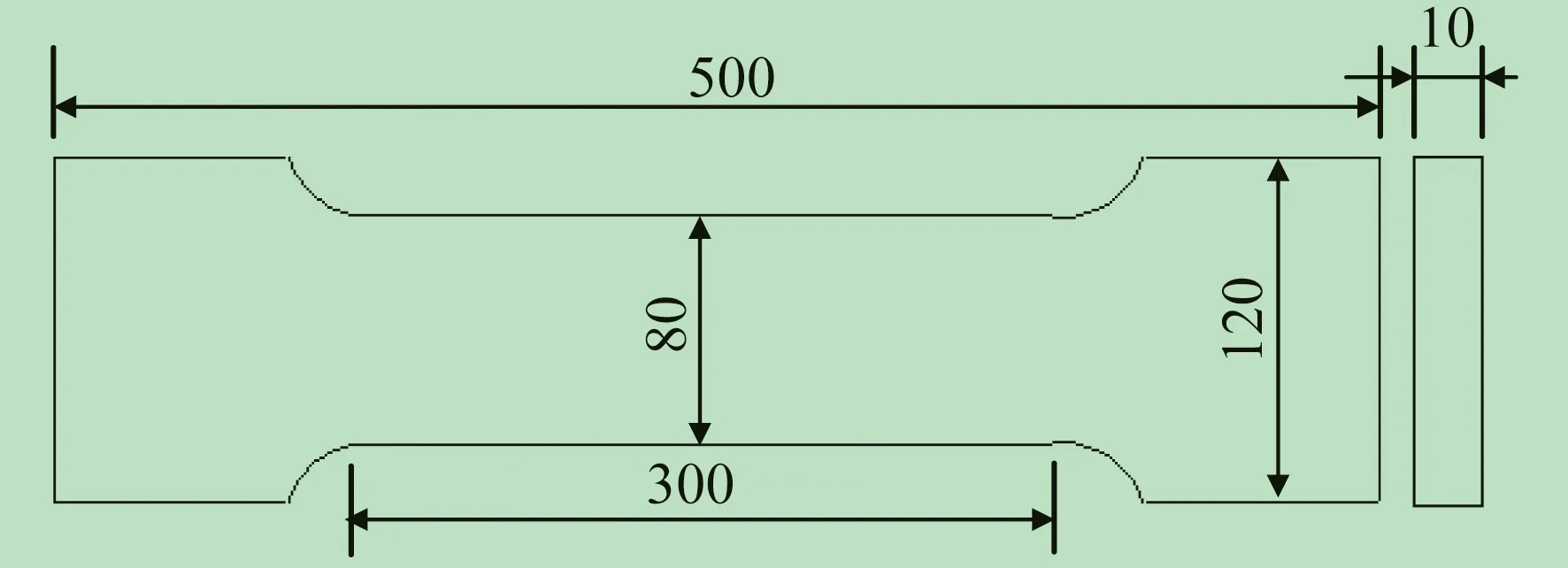

標定試驗在標定試樣上進行,標定試樣尺寸如圖4所示,實物如圖5所示。標定試樣上貼電阻應變片,并通過屏蔽線與應變儀連接。在300 kN的SANS拉伸機上,對粘貼電阻應變片的標定試樣施加單向應力,應力為18MND5鋼屈服強度的1/3~1/2,取150 kN,同時采集應變數據。在電阻應變片上鉆孔,如圖6所示。之后再一次采用相同的載荷進行單向拉伸,并用應變儀記錄鉆孔后的應變。計算前后兩次應變的差值,按式(7)、式(8)計算A、B。

(7)

(8)

式中:σ為單向應力,MPa。

圖4 標定試樣尺寸

圖5 標定試樣

圖6 鉆孔后電阻應變片

7 殘余應變測試

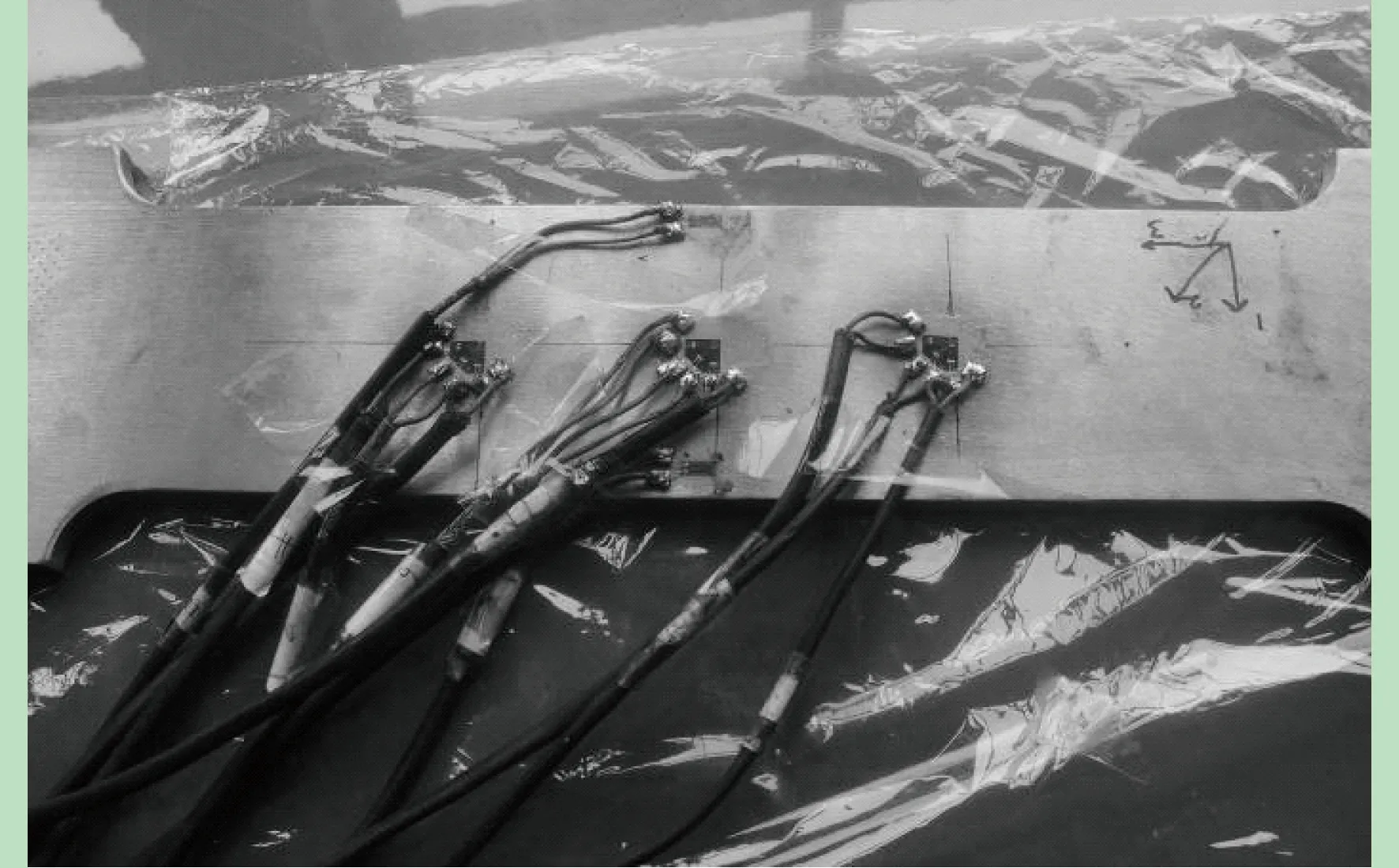

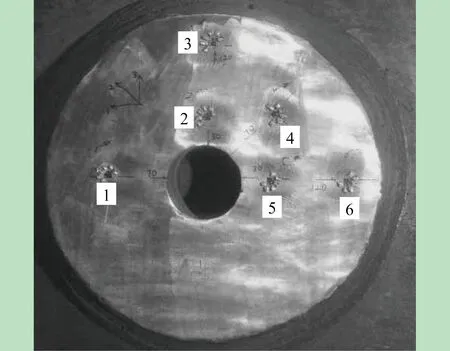

定義1號試樣為55 ℃/h升、降溫速率熱處理后的堆焊層,2號試樣為60 ℃/h升、降溫速率熱處理后的堆焊層。分別在兩種堆焊層表面選取六個點,貼上同樣的電阻應變片,電阻應變片與被測表面緊密貼合,如圖7所示。貼電阻應變片前,對待貼部位進行研磨,并進行清潔。電阻應變片的0°和90°方向分別對應圓形堆焊層的徑向和周向。通過屏蔽銅導線與應變儀進行連接,數據通過與應變儀配套的軟件獲取。打孔前對電阻應變片進行平衡操作,之后即可打孔,同時每20 s采集一次數據。盲孔深為2 mm,直徑為2 mm。打孔完成后,繼續采集約5 min,所得的數據即為最后的釋放應變。

圖7 電阻應變片測點分布

8 結果與分析

主應力由式(1)~式(3)計算獲得,徑向應力和周向應力由式(4)、式(5)計算獲得。

標定試驗得到18MND5鋼的應變釋放系數A為-0.629×10-7MPa-1,B為-0.864×10-7MPa-1。

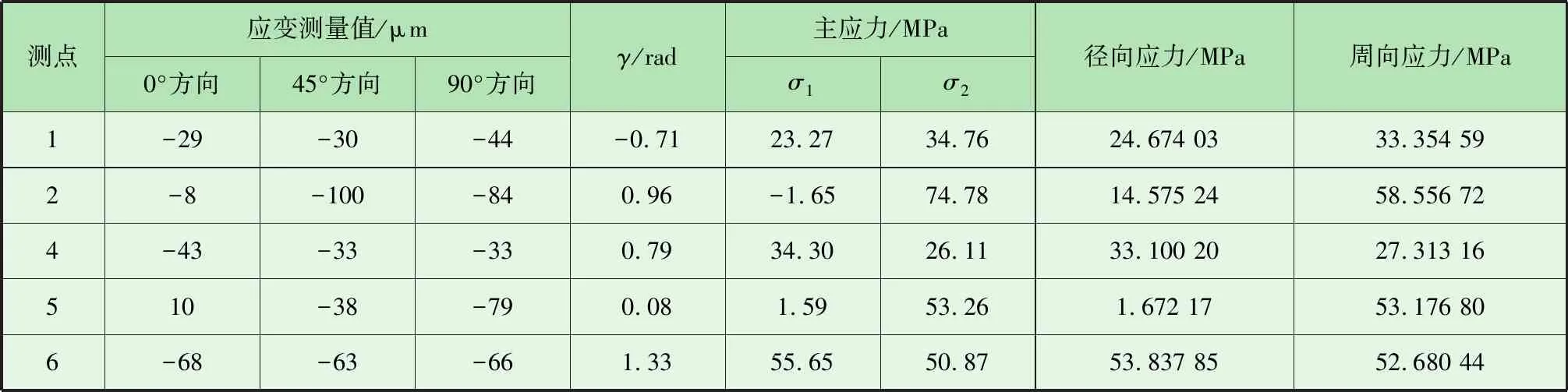

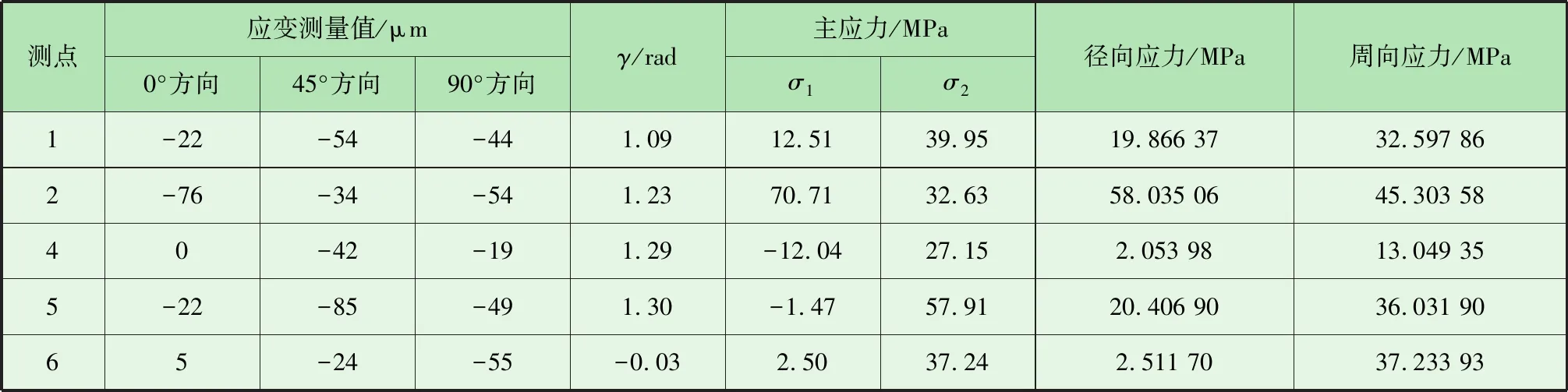

表1和表2分別列出了1號試樣和2號試樣不同測點的應變測量值,以及根據式(1)~式(5)計算得到的主應力、徑向應力和周向應力。測試中,3號測點電阻應變片與鉆頭接觸損壞。

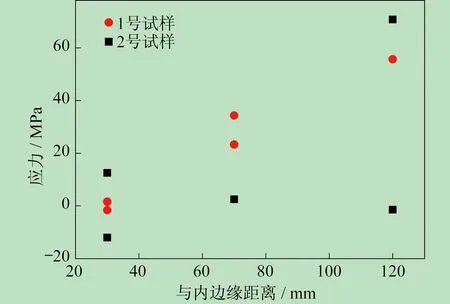

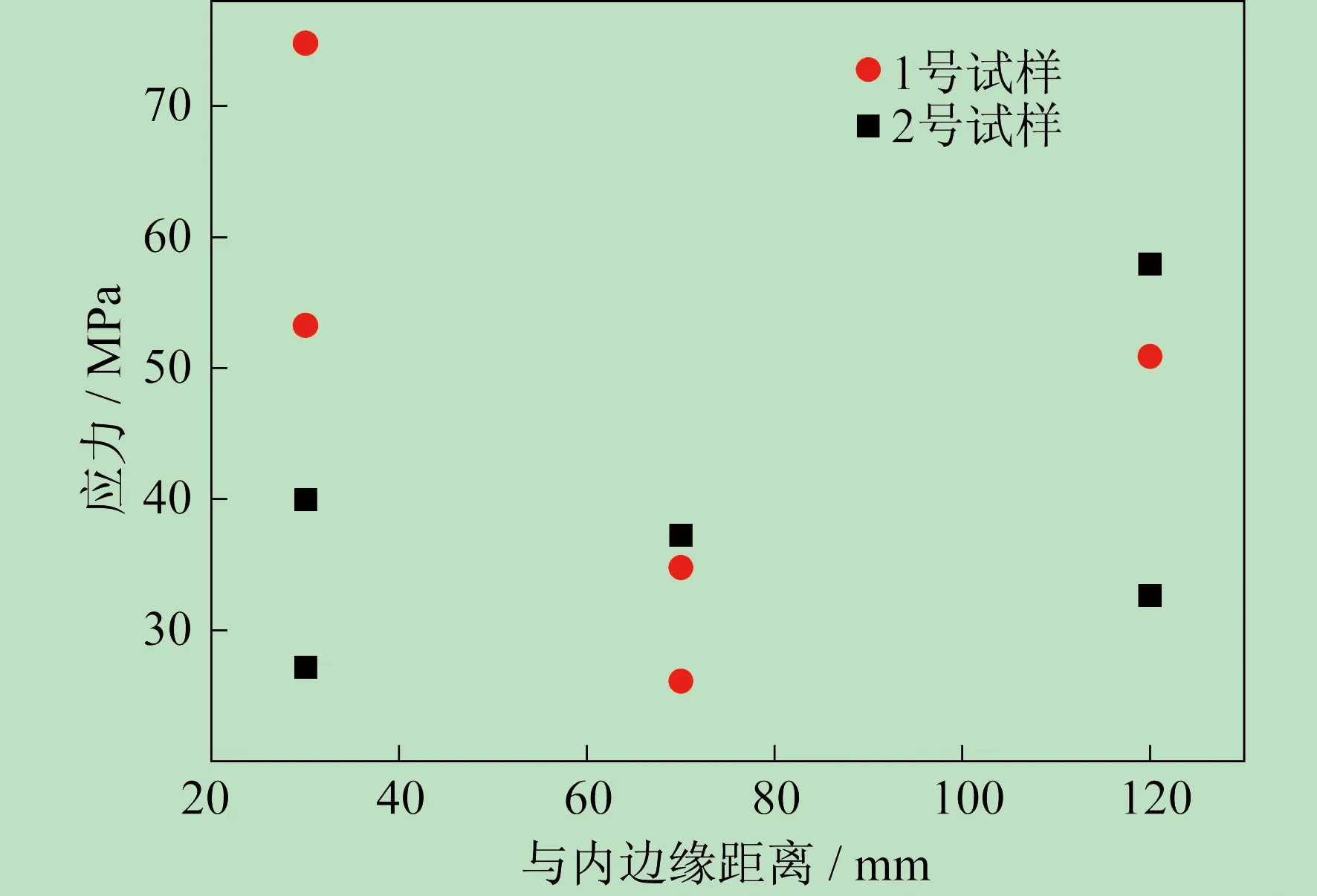

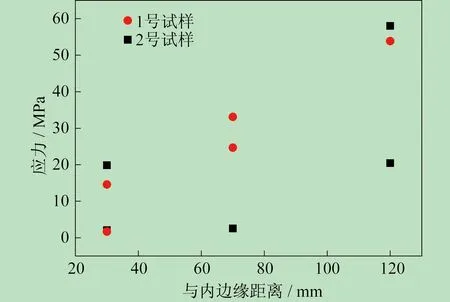

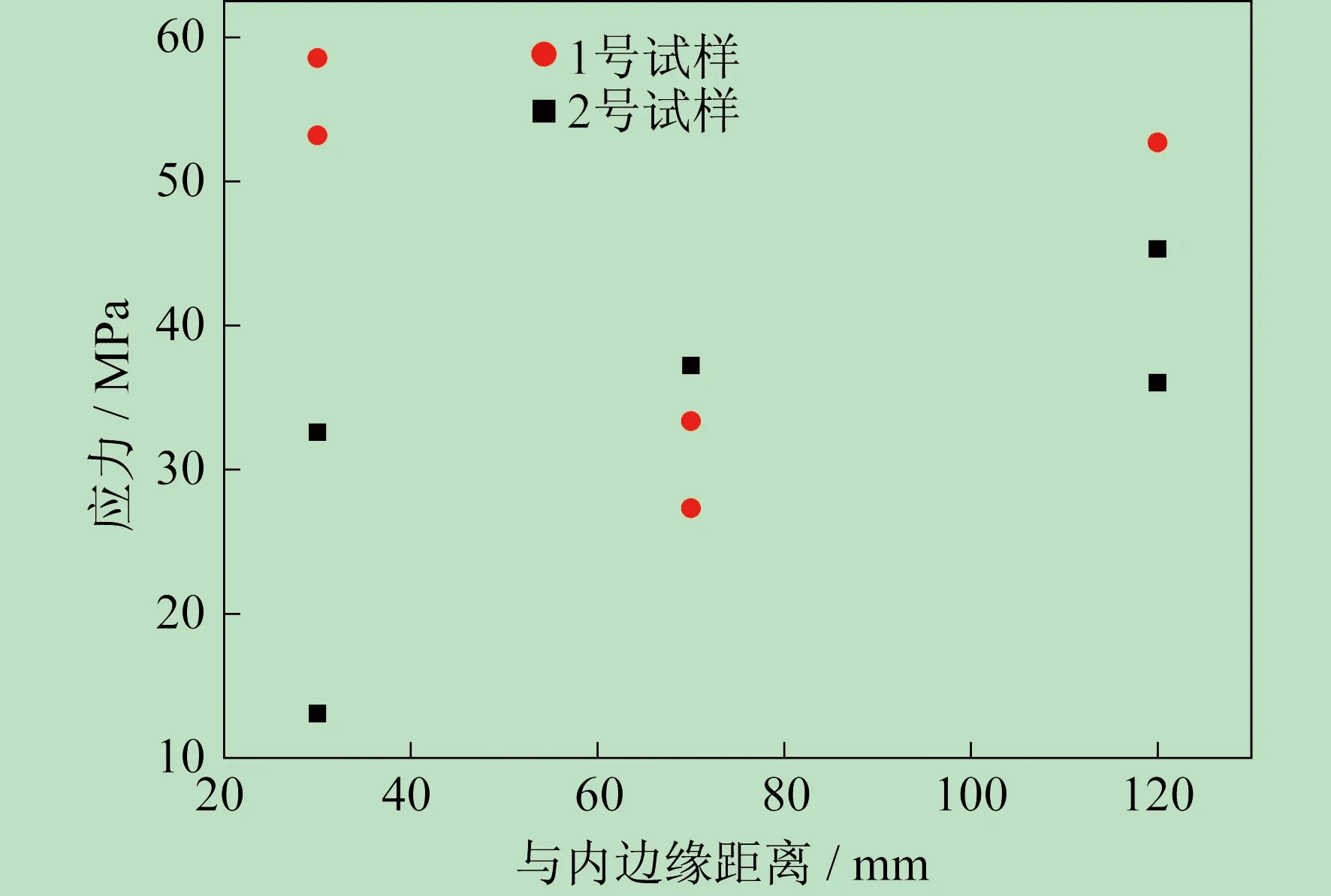

第一主應力分布如圖8所示,第二主應力分布如圖9所示,徑向應力分布如圖10所示,周向應力分布如圖11所示。從應力分布圖中可以看出,1號試樣與2號試樣的各項應力都較為接近,相差不大,且各項應力相對很小。

表1 1號試樣測量結果

表2 2號試樣測量結果

圖8 第一主應力分布

圖9 第二主應力分布

圖10 徑向應力分布

圖11 周向應力分布

9 結論

18MND5鋼的應變釋放系數A為-0.629×10-7MPa-1,B為-0.864×10-7MPa-1。升、降溫速率55 ℃/h的熱處理后,堆焊層的第一主應力范圍為-1.7 MPa~55.7 MPa,第二主應力范圍為26.1 MPa~74.9 MPa,徑向應力范圍為1.7 MPa~53.8 MPa,周向應力范圍為13.0 MPa~45.3 MPa。升、降溫速率60 ℃/h的熱處理后,堆焊層的第一主應力范圍為-12.0 MPa~70.7 MPa,第二主應力范圍為27.2 MPa~58.0 MPa,徑向應力范圍為2.1 MPa~58.0 MPa,周向應力范圍為27.3 MPa~58.6 MPa。

綜合以上測試結果,蒸汽發生器手孔低合金鋼埋弧堆焊層在經歷升、降溫速率為55 ℃/h和60 ℃/h的熱處理后,手孔堆焊層的殘余應力水平相近,且殘余應力值較小。經歷升、降溫速率60 ℃/h的熱處理后,手孔堆焊層殘余應力符合設計要求與標準。需要注意的是,在蒸汽發生器實際生產過程中,相關熱處理操作應嚴格按設計要求與標準執行。