基于NX軟件的多面體零件五軸加工研究

□ 武志鵬 □ 焦紅衛

1.武漢技師學院 機械學院 武漢 430051 2.武漢軟件工程職業學院 機械工程學院 武漢 430205

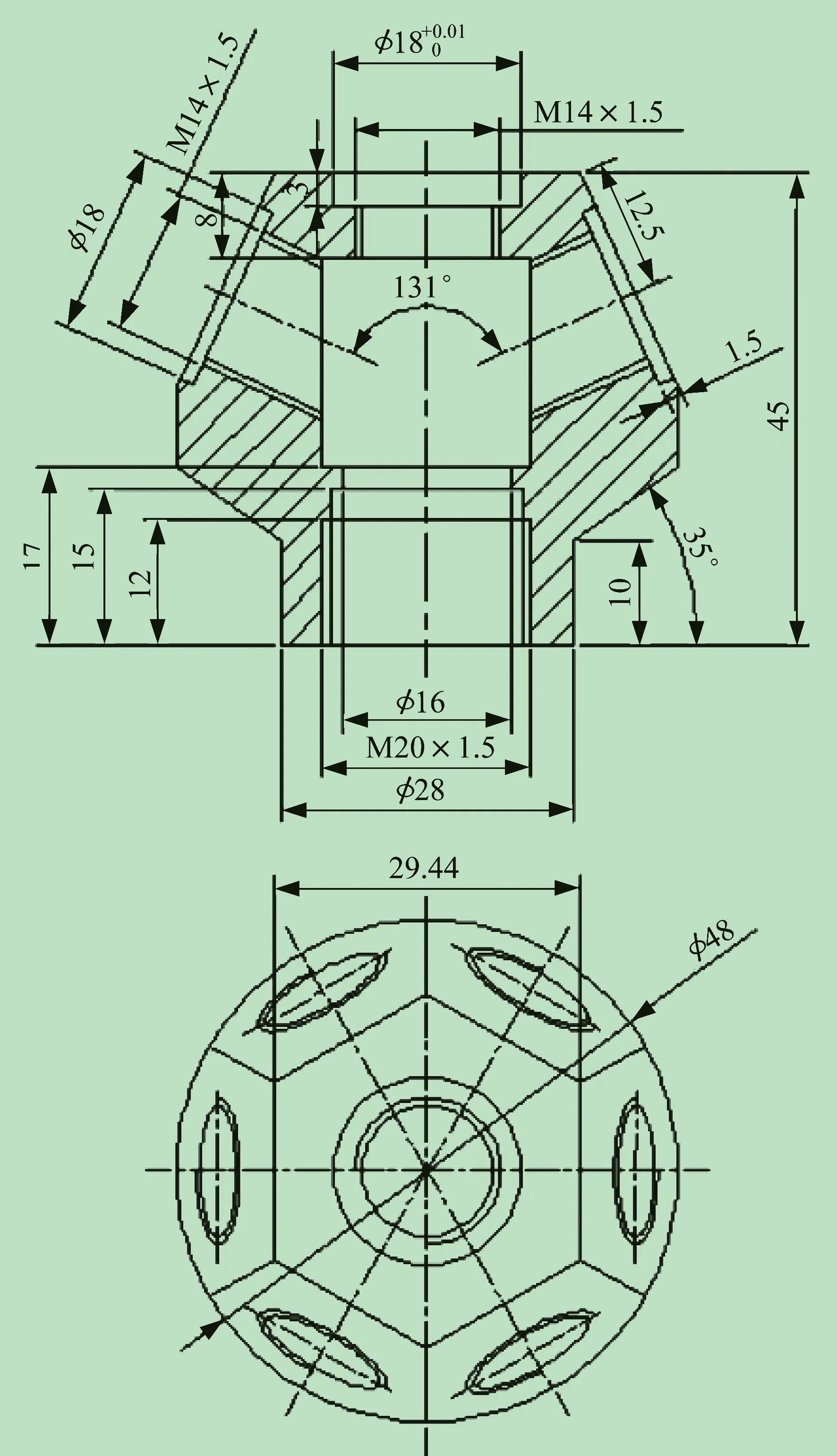

1 多面體零件簡介

多面體零件在傳統三軸加工中需要借助夾具多次裝夾來完成各面的加工,這樣的加工方法效率低、成本高,且加工精度易受人為因素影響。若采用五軸加工,則可以通過旋轉第四、第五軸使被加工部位與刀具垂直或平行,從而使零件的加工較為簡單,且易于保證加工精度,提高加工效率。圖1所示為某汽輪機零件。該零件為臺階軸,大端外形為六棱錐臺,頂面與六側面共有七處沉孔與螺紋孔,面與面、孔與孔、孔與面之間的法線方向各不相同,且均有尺寸要求,是加工的難點。該零件共需加工20件,若定制夾具后采用三軸機床加工,則單件加工成本較高,而在五軸機床上使用通用夾具裝夾加工,則較為經濟[1]。筆者基于NX軟件對該多面體零件進行五軸加工研究。

2 工藝分析

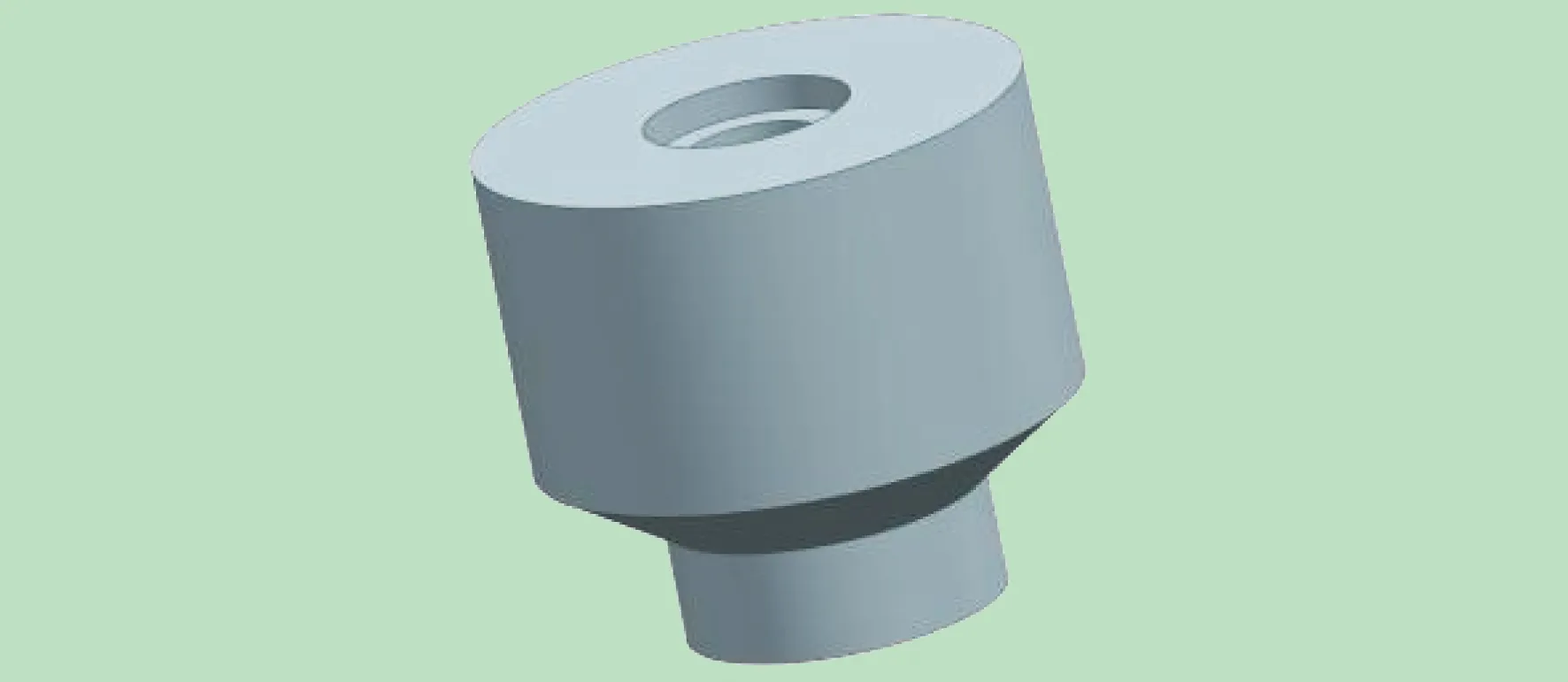

該多面體零件屬于臺階軸類零件,并有內臺階孔,材質為H80,毛坯為φ50棒料。從經濟角度考慮,先用數控車床將零件的臺階軸及同軸內孔等部位加工至如圖2所示,然后在五軸數控機床上采用三爪卡盤一次裝夾完成側面、沉孔及螺紋孔等剩余部位的加工。加工設備為DMU60 Mono Block五軸加工中心,控制系統為HEIDENHAIN iTNC530,第四、第五軸為擺頭轉臺B、C軸結構,支持五軸五聯動、刀尖跟隨及剛性攻絲功能,行程滿足加工要求。由圖1可知,該多面體零件的五軸加工實質上是五軸定向加工,加工時,旋轉B、C軸使待加工部位垂直于刀具,然后銑平面、鉆孔、銑孔、倒角、攻絲。加工工序見表1[2]。

圖1 汽輪機零件

圖2 數控毛坯加工

3 數控編程

HEIDENHAIN iTNC530數控系統具有坐標變換、加工面、型腔銑、鉆孔、攻絲等固定循環功能,可滿足多面體零件五軸定向加工的需求。但考慮到該多面體零件各面孔位坐標的計算與變換過程較為煩瑣,為避免錯誤、節約時間,選擇NX軟件進行編程。NX軟件具有較強的五軸編程功能,可以使用HEIDENHAIN iTNC530的鉆孔、攻絲等固定循環格式代碼,同時支持手工編輯,可以大幅提高編程效率。

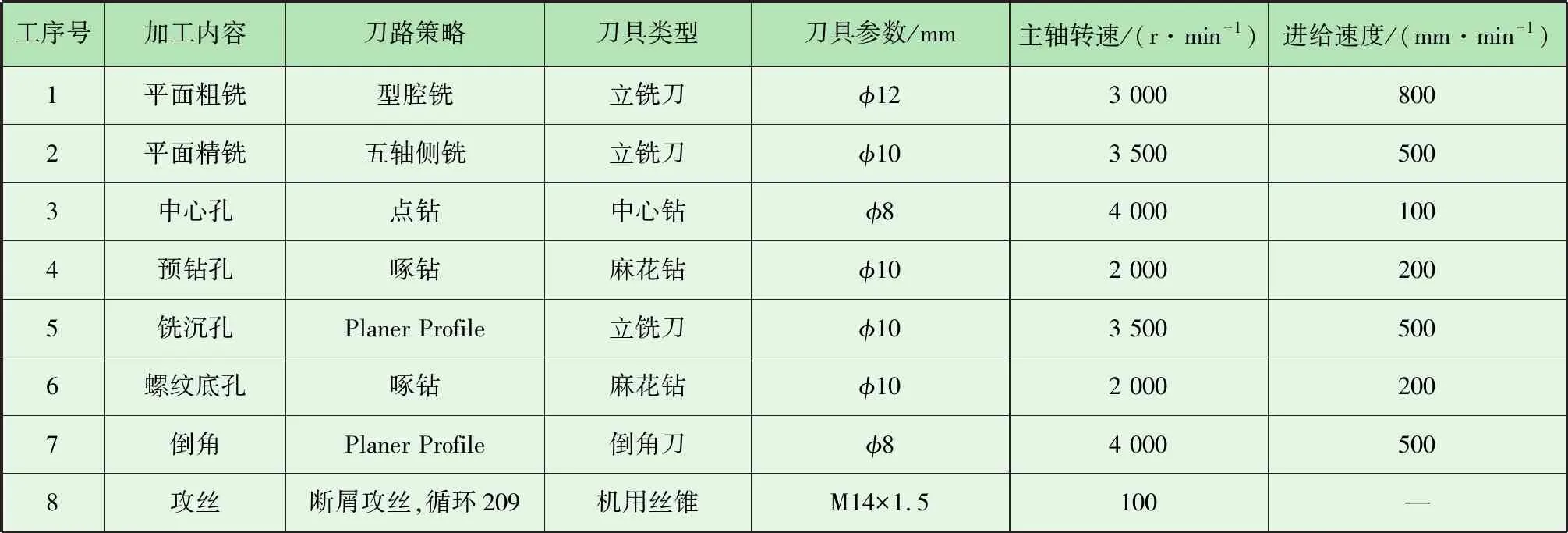

表1 加工工序

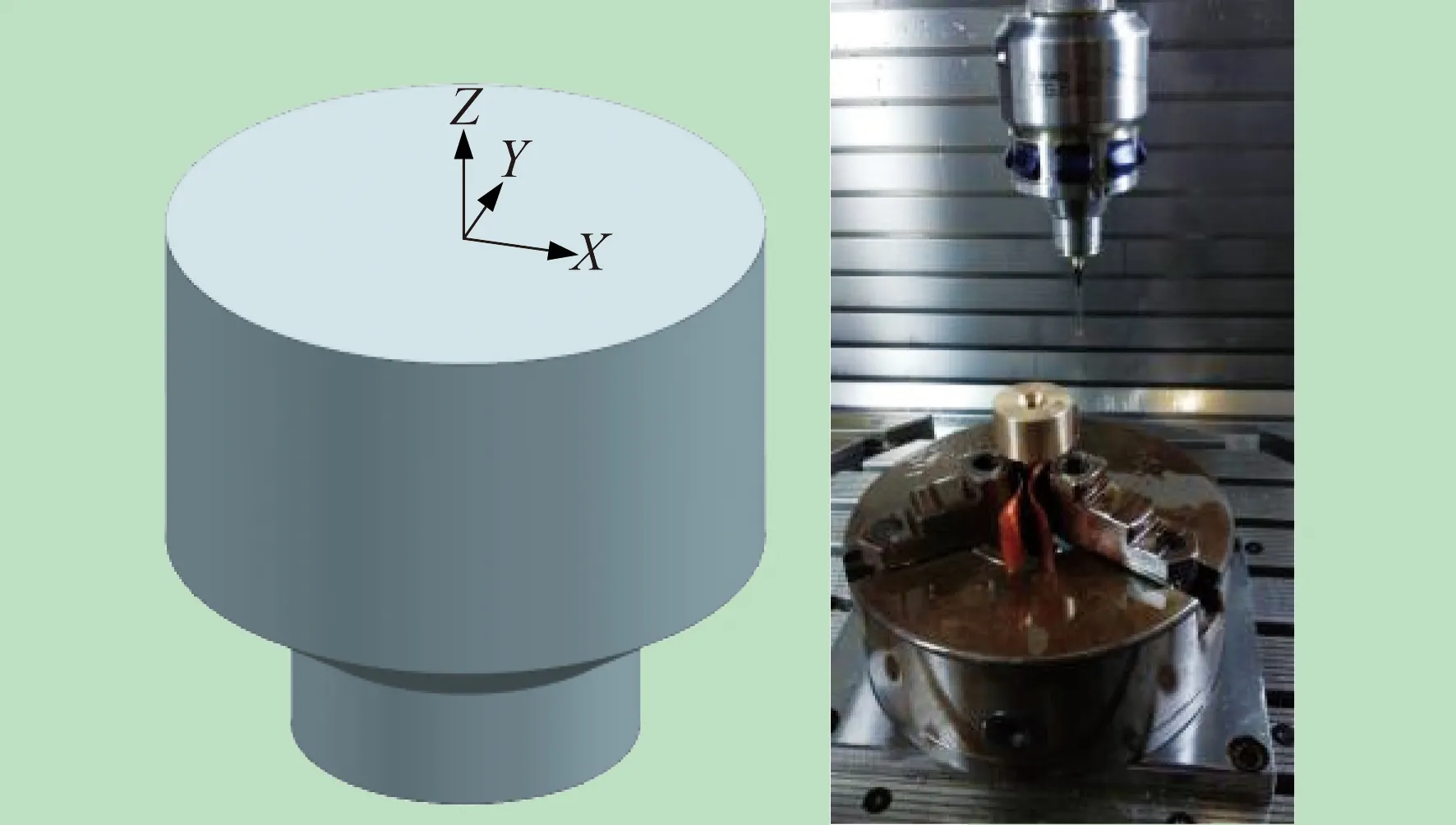

3.1 確定裝夾及坐標系

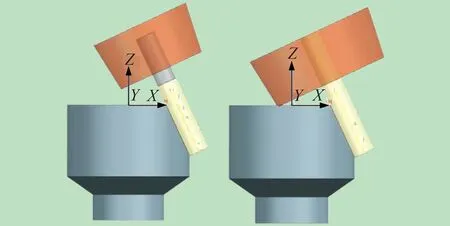

盡管五軸加工機床結構多樣,旋轉軸形式不一,但由于設備具有刀尖跟隨功能,系統可對回轉軸的回轉偏差進行自動補償,因此裝夾及坐標系的確定與三軸加工相同。三爪卡盤裝夾工件,坐標原點建立在工件上表面中心處,如圖3所示,坐標可以使用百分表找中心法確定,也可以通過系統自帶的分中功能配合探頭確定。除傳統三軸加工中應注意的裝夾事項外,還應注意以下幾點:① 工件回轉中心應盡量靠近C軸轉臺中心,以減小機床轉臺定位精度與重復定位精度對加工精度的影響;② 刀具與夾頭的長度不應過長,以免B軸擺頭擺至待加工面法線方向時造成超程;③ 夾頭直徑不應過大,以免側刃銑削平面時夾頭與工件頂面發生干涉,如圖4所示[3]。

圖3 裝夾及坐標系

圖4 夾頭與工件頂面干涉

3.2 構造零件模型

NX軟件支持由線框或三維數字模型生成刀具軌跡,采用數字模型編程時,軟件可以根據毛坯尺寸生成刀路。由圖1可知,該多面體零件棱錐面上待去除的毛坯尺寸不規整,為了提高加工效率,應根據毛坯生成刀具路徑。零件待加工部位呈圓周均布,NX軟件不僅具有特征陣列功能,而且具有刀軌陣列功能,因此只需做出一個特征并編制程序,再對刀軌進行環形陣列,即可得到完整刀軌。零件圖造型結果如圖5所示。

圖5 零件圖造型結果

3.3 編制刀具路徑

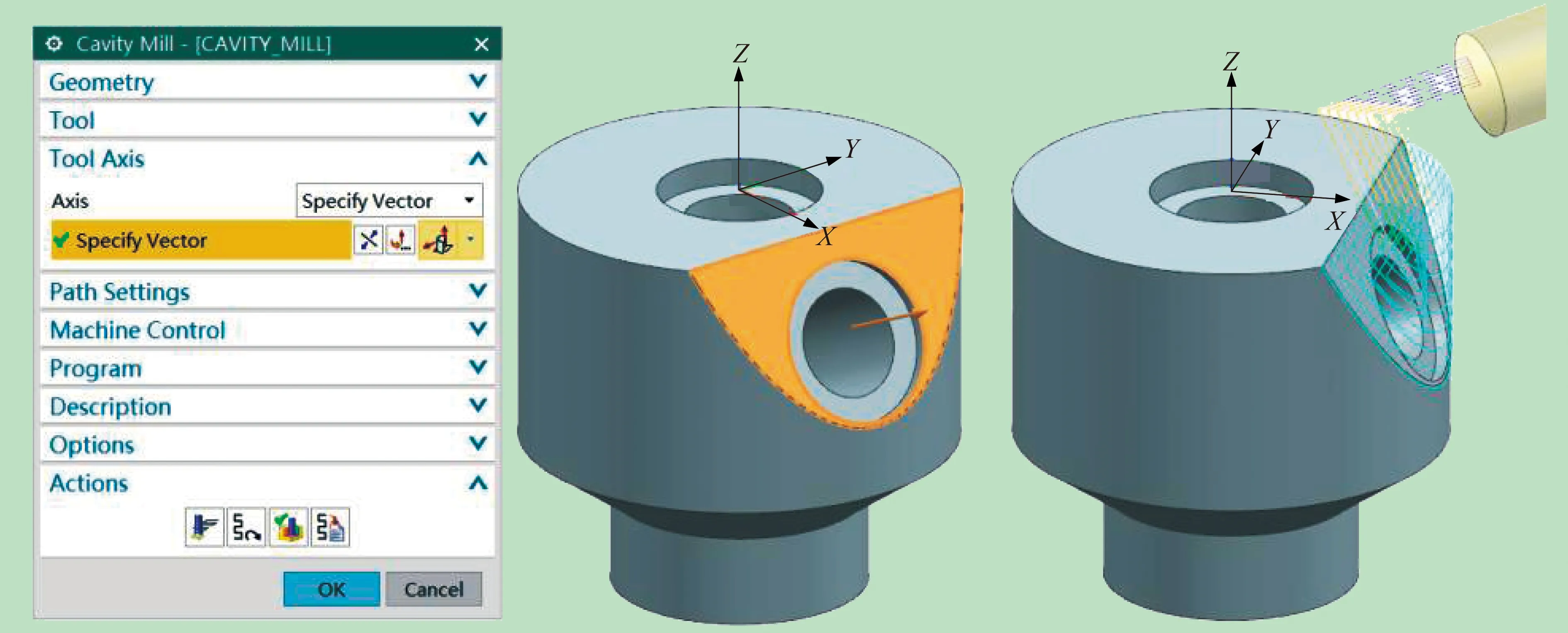

NX軟件支持多種刀軸策略,不同的加工類型,刀軸設定方式也有所不同。該多面體零件棱錐臺頂面處為XY平面特征,按三軸加工方式編制即可。多軸加工的關鍵技術難點在于如何控制刀軸方向,NX軟件提供了多種刀軸解決方案,筆者采用的是指定刀軸矢量方向法。

棱錐臺側平面的粗加工采用型腔銑方式,注意指定刀軸為待加工平面法線方向,其余參數設定方法與三軸加工相同,NX軟件根據毛坯外形自動生成刀具路徑。棱錐臺側平面粗加工如圖6所示。

圖6 棱錐臺側平面粗加工

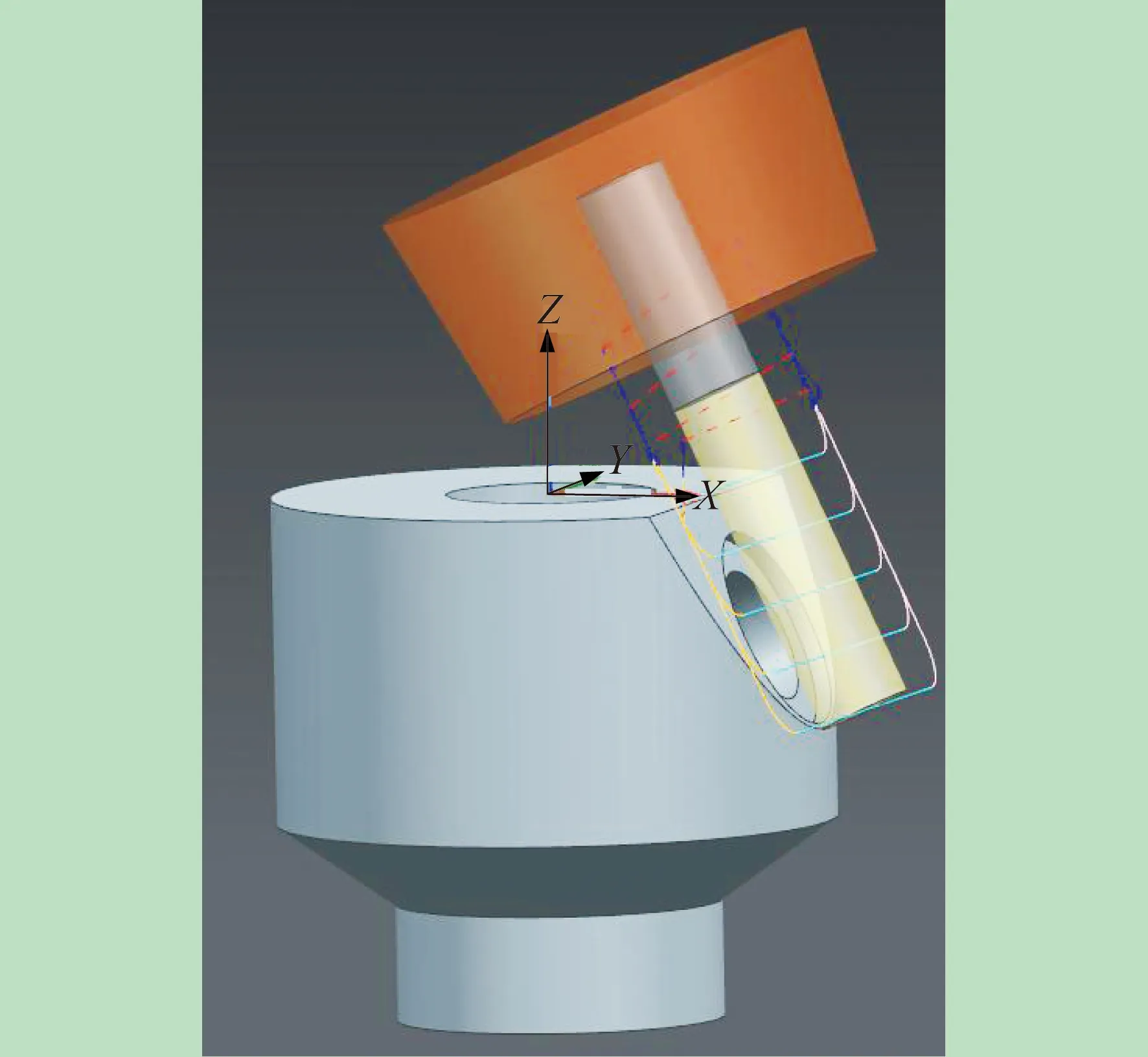

由于立銑刀底刃銑削平面的質量不如側刃,因此棱錐臺側平面精加工可以采用側刃驅動策略銑削。選擇可變輪廓銑,設置驅動方法為曲面,設置投影矢量為朝向驅動體,設置刀軸為側刃驅動體[4],生成軌跡。棱錐臺側平面精加工如圖7所示。

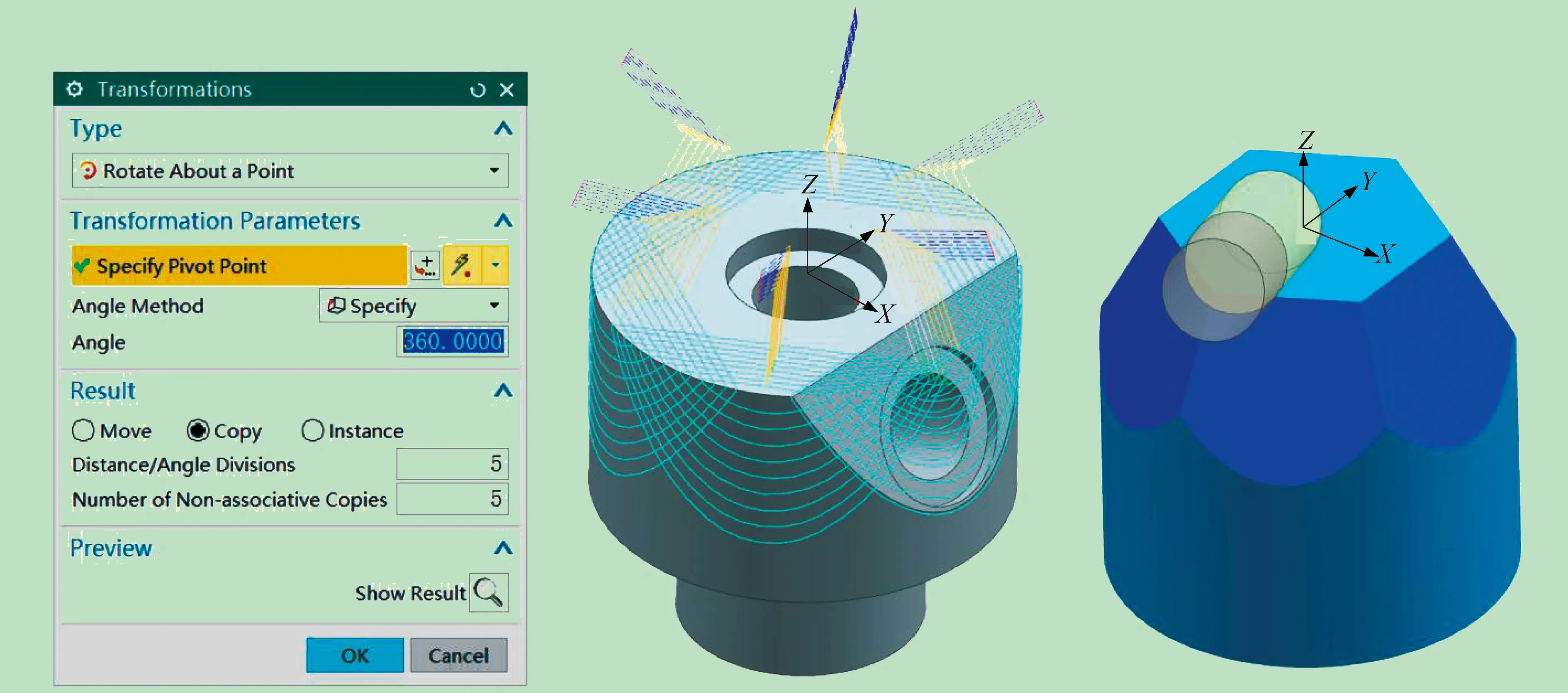

鉆孔、銑孔、攻絲的刀具路徑均按三軸加工的方式編制,并指定刀軸方向為孔所在平面的法線方向。按表1編制完成刀具路徑后,進行刀軌旋轉復制。選中待陣列刀軌后,由主菜單欄選擇ToolsOperationNavigatorObjectTransform,或在導航器中操作。平面粗加工刀軌旋轉復制參數及結果如圖8所示。

3.4 后處理

后處理器文件夾路徑為根目錄下ProgramFilesSiemensNX10.0MACHResourcePostProcessor,用記事本打開template_post.dat文件,將設備的后處理程序添加至NX軟件后處理器中。NX軟件能夠根據后處理程序基于刀具路徑生成數控系統能夠識別的程序代碼,系統具有刀尖跟隨功能,且后處理可生成刀尖跟隨指令,因此其它操作與三軸加工一致[5-7]。

圖7 棱錐臺側平面精加工

圖8 平面粗加工刀軌旋轉復制參數及結果

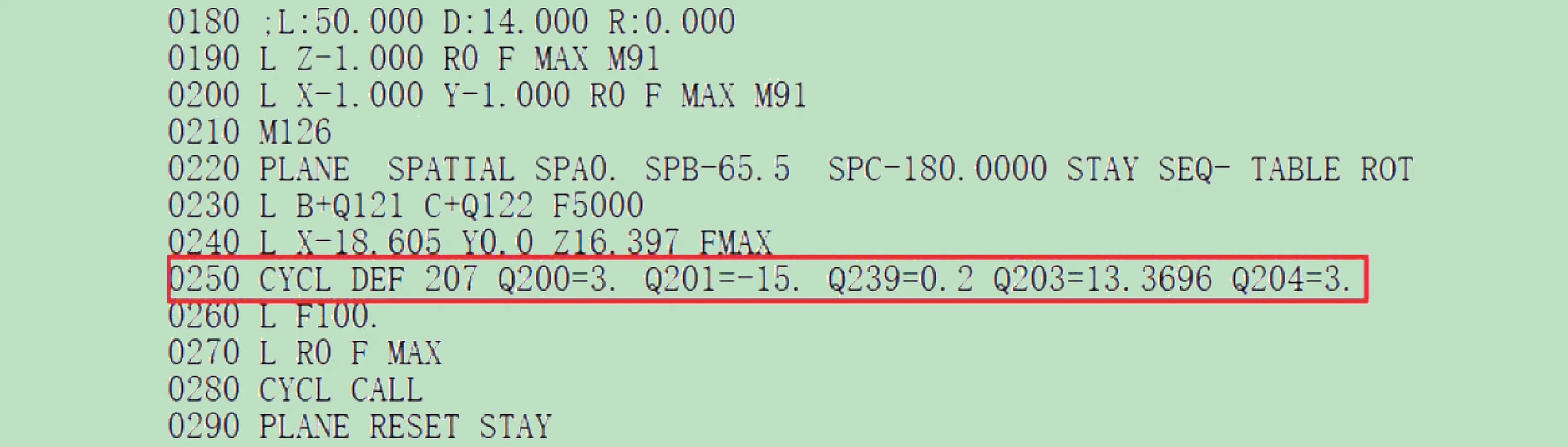

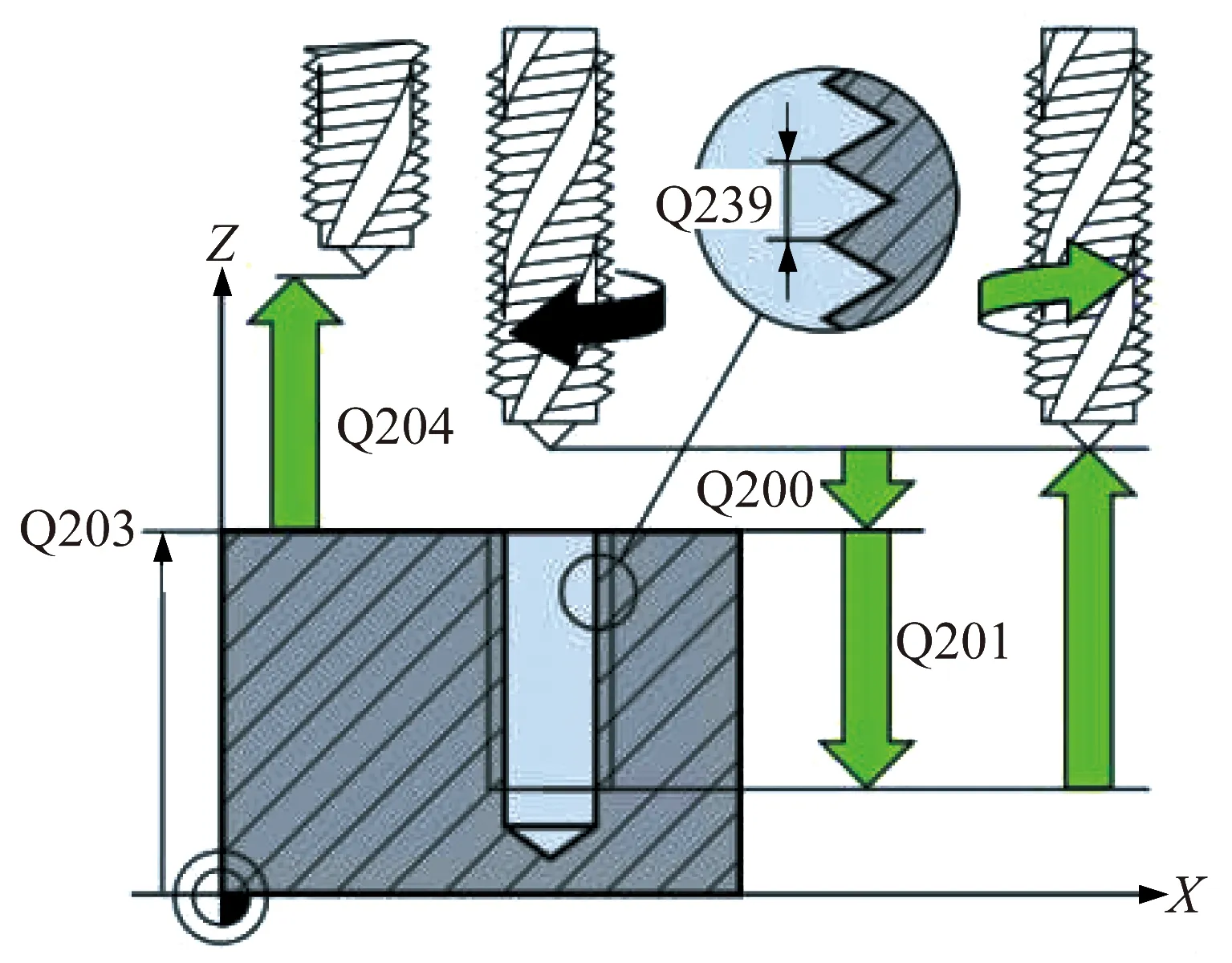

NX軟件提供了中心孔、啄鉆、斷屑鉆和攻絲等多種孔加工固定循環方式,后處理能夠生成循環207這一固定循環格式的數控代碼,如圖9所示。

值得注意的是,HEIDENHAIN iTNC530數控系統具有斷屑攻絲循環209功能,通過多次進給加工螺紋直至達到編程深度,并可以通過參數定義是否需要將刀具從孔中全部退出以進行排屑。此功能用于機攻螺紋,可以有效降低絲錐折斷的風險。在機床控制器中將NX軟件生成的一個鉆孔程序復制、粘貼,并修改循環類型及相關參數,可以得到后續鉆孔攻絲程序,這樣極大方便了程序調試及首件試切。

循環209數控代碼如下:

CYCL DEF 209 TAPPI NG W/ CHIP BRKG

Q200=+2 //安全高度

Q201=-15 //深度

Q239=+1.5 //螺距

Q203=+13.3969 //表面坐標

Q204=+50 //第二安全高度

Q257=+1 //斷屑深度

Q256=+5 //斷屑距離

Q336=+0 //主軸角度

Q403=+1 //轉速系數

圖9 循環207數控代碼

代碼示意圖如圖10所示。

圖10 循環209數控代碼示意圖

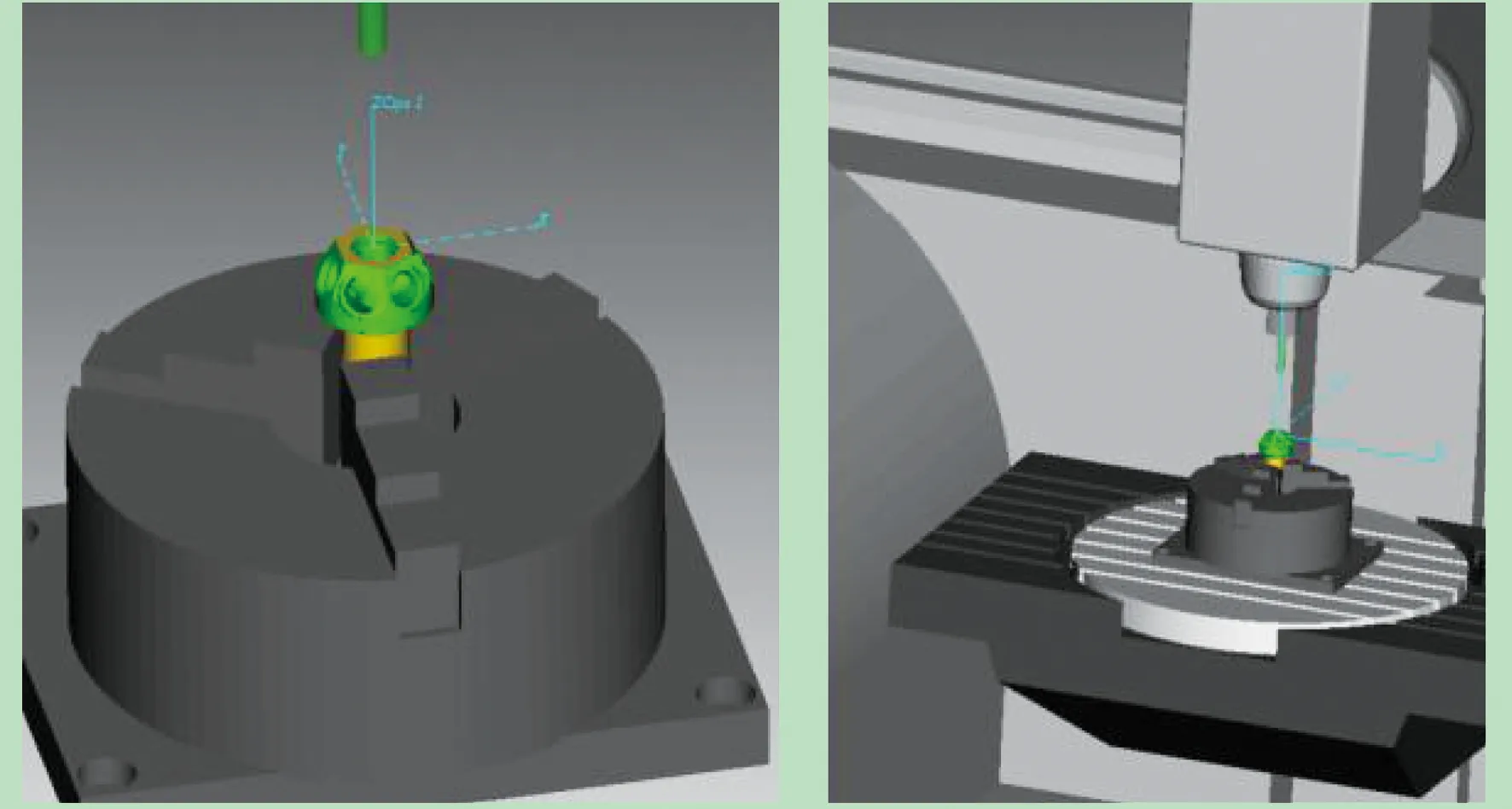

4 仿真及加工

五軸加工設備精度高,使用成本也高,且難以預測機床運動軌跡,如考慮不周將造成較大損失。程序編制完成后,用Vericut等仿真軟件進行仿真,待驗證無誤后再上機加工,可以有效降低成本及風險。NX軟件本身也具有較為完善的仿真功能,但Vericut等第三方軟件僅根據后處理后的數控代碼進行驗證,能夠檢驗出由于后處理器不完善所造成的代碼錯誤[8-11]。加工時通過傳輸軟件將驗證后的數控代碼傳輸至機床,除注意保證刀具伸出長度及工件夾持高度外,還應注意用銑刀夾頭夾持絲錐,確保夾持穩固。若加工過程中出現絲錐松動,則極易造成生產事故。多面體零件仿真及加工如圖11所示,實際加工如圖12所示。

圖11 零件仿真加工

圖12 零件實際加工

5 結束語

筆者基于NX軟件對某汽輪機多面體零件的五軸加工工藝進行設計,詳細介紹了加工步驟、參數、軌跡編制要點及五軸加工注意事項,提出了使用HEIDENHAIN iTNC530數控系統的程序編輯功能配合NX軟件自動編程提高編程效率的方法。通過設置刀軸矢量方向,將三軸加工方法應用于五軸加工,增強技能知識通用性。

通過設置合理的側刃驅動參數來實現五軸側銑銑削平面,以提高平面加工質量。通過Vericut等第三方軟件仿真及實際加工生產,確認所設計的多面體零件五軸加工方法合理有效,可以為同類零件的加工提供參考。