在線檢測技術在華中8型數控系統上的應用研究

趙傳彬,許忠保

(湖北工業大學,湖北 武漢 430000)

1 前言

如今高度發達的制造業和智能制造技術已經成為衡量一個國家綜合經濟實力和科技水平的最重要標志。我國正由制造大國向智造強國轉變,數控加工在制造業中的地位也越來越重要。在現今企業的數控設備越來越多,生產產品為適應客戶的定制要求的更敏捷化和小規模化,如何提高數控機床的加工時效,減少輔助停機時間,提高數控設備利用率和生產效益,顯得至關重要。零件在批量生產加工時,為保證加工精度就會有大量的準備和檢測工作,不可避免導致機床停機等待。為保證產品的質量只有積極對產品進行測量,這會大大降低加工效率。當前,常規的數控加工序前、序中和序后的尺寸檢測及狀態監測工序主要是人工完成,需要專業的檢測人員,增加職工數量也就增加用工成本。人工檢測不僅占用大量的時間,而且人為因素對檢測的結果和精度影響也非常大,對工序間的關鍵尺寸提取也不容易實現,降低了數控設備的智能化程度和生產效率,一旦人為失誤還會導致產品的質量下降,增加廢品率,提高生產成本。因此,人工檢測在效率、質量和可靠性方面都存在不穩定性。離線檢測是目前很多高精度加工企業的首選,最典型的就是利用三坐標測量機進行離線檢測,加工和檢測分開進行,兩者不同步。三坐標測量機檢測精度和功能都能夠滿足絕大部分的檢測要求,精度高,檢測速度快,能進行誤差分析報告,智能化程度高。但三坐標測量機對工作環境和操作人員有特殊要求,且價格昂貴,測量成本高,而且對于檢測精度要求高復雜的異形零件,選用三坐標測量機進行離線測量,需要二次裝夾定位,難免會產生定位誤差。針對這一系列難題,通過在常規數控機床上加裝在線監測設備,不僅能提高檢測的精度和時效性,降低對專業檢測人員的需求,也能提高數控設備的自動化和智能化,提高生產效率和降低生產成本。

目前貴州省內一些中小型準備制造企業都購買一定的數控機床設備,大多通過常規的CNC加工,現代化的在線監測裝置應用較少,準備及檢測工作也是常規工藝和常用量具完成,輔助和檢測時間占比過高,自動化程度不高,沒有充分發揮數控設備的功能,影響企業的生產效益和社會競爭力。對常規數控加工中心進行升級改造,在原有軟硬件系統的基礎上加裝觸發式測頭,通過編制控制程序和相應的檢測宏程序就構成了加工中心在線檢測系統,且成本不高,將三坐標測量機的主要功能移植到了常規的加工中心上,實現了在線檢測和反饋控制。采用自動在線檢測裝置應用能夠打破傳統測量工作的弊端,自動完成零件精度在線檢測,節省測量成本,為提高測量精度,提高機床利用率和生產效率,減少主觀原因造成產品的報廢率,拓展數控機床的功能,降低操作者的勞動強度和要求,更加智能的保證加工產品的一致性,非常具有現實意義。

2 測頭技術的應用

雷尼紹觸發式Primo測頭系統,配備陶瓷測桿和紅寶石測球,通過與機床電器柜的線路連接,在機床系統里進行測量程序的編制等,用于在立式/臥式加工中心上自動設定加工零點,測量零件尺寸及自適應控制(自動根據檢測值修改程序或者加工參數),以Primo測頭系統在HNC-818B系統上應用為例,介紹在線檢測技術的應用。

測頭的控制線路要與數控機床的I/O模塊連接,選擇I/O板空置的輸入輸出點位,HNC-818B系統I/O板,INPUT/HIO-1011P為PNP型,X5.1為24 V進入(共用24 V);OUTPUT/HIO-1021N為NPN型,Y6.1為24 V輸出(共用0 V),接收器電接收器電源供給可以直接取自I/O電源模塊,具體接線:青綠線接X5.1,白色線接Y6.1,紅色線接24 V,褐色和黑色線接0 V,黃綠線接地。

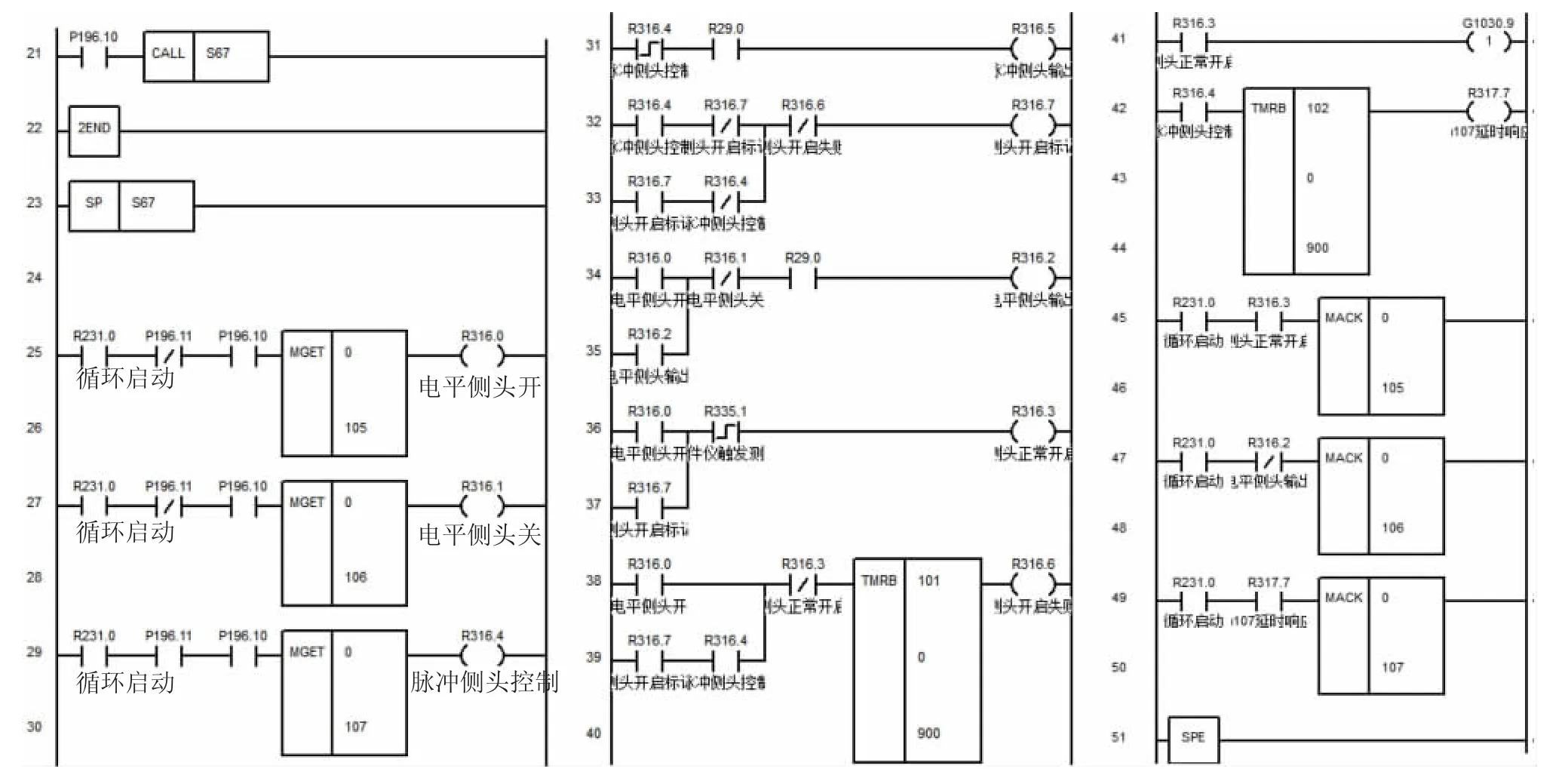

梯形圖編制。進入初始級梯圖iEND模塊后,插入ESC BLK跳轉功能模塊(選擇輸出功能地址位,寫入3或4,跳轉指令就是G31L3或G31L4)、跳轉錄入模塊USER IN(功能地址位5或6,對應系統變量#1190&32或#1190&64)。鍵入搜索2END模塊,在2END之前插入制作M代碼MGET模塊和M代碼檢測到位MACK模塊。編輯完成后通過載入和保存2個按鍵進行保存修改(M105工件測頭開啟,M106測頭關閉,兩個指令可以互鎖切換)。

用戶變量寫入使能(#500-#999),對應參數10091#設為1,按索引進入修改。宏變量地址定義后就可以在用戶宏界面查看和根據程序設定相關變量。工件測頭標定程序和接觸式對刀儀測量宏程序按實際指定情況編寫。

將檢測技術融于數控加工的內容之中,采用在線測量的方式,主要是對原有的設備進行升級改造,并將現代先進技術融入傳統制造業,將在數控機床的功能集成、智能化、加工精度和加工效率方面有進一步的提升,有利于促進加工測量一體化的發展。對一些中小企業來說,可以降低經濟和人才方面的壓力,助力其轉型升級。