基于振動激勵溯源的谷物聯合收獲機清選篩制造缺陷定位

李耀明,龐 靖,2,徐立章,唐 忠,周躍鵬

?

基于振動激勵溯源的谷物聯合收獲機清選篩制造缺陷定位

李耀明1,龐 靖1,2,徐立章1,唐 忠1,周躍鵬1

(1. 江蘇大學現代農業裝備與技術教育部重點實驗室,鎮江 212013;2. 河南科技大學農業裝備工程學院,洛陽 471003)

為了識別主要制造缺陷的位置并指導構建往復振動式清選篩質量檢測系統,該文提出了一種利用經典傳遞路徑理論反算作用在清選篩與脫粒清選室連接點的激勵力,進而定位缺陷位置的方法。通過測量、對比連接點的振動,發現振動頻率成分基本相同,且是強相關的,因而不能通過頻率分析找出主要激勵源而定位制造缺陷。進一步根據激勵力與缺陷的關聯關系,發現具有最大激勵力的激勵源附近應存在主要制造缺陷。在測量從連接點到觀察點的振動傳遞函數的基礎上,綜合廣義逆矩陣理論,相位角變化的隨機性等,構建了最大激勵力和該激勵力對觀察點振動貢獻的計算模型。清選試驗臺驗證測試結果表明,激勵力貢獻響應之和為實測加速度的84.7%~94.6%,考慮到模型簡化時忽略了部分因素的影響,兩者基本吻合,計算模型可靠。以鍵槽間隙為典型缺陷進行驗證試驗,結果表明,有缺陷時的振動基頻和振幅較大的頻率對應的激勵力比無缺陷時增大71%~3 271%,定位方法有效。

農業機械;振動;模型;清選篩;傳遞路徑;激勵力估算;缺陷定位

0 引 言

清選篩作為與風機配合的風篩式清選裝置的重要組成部分,廣泛應用于各類收獲機[1]。由于其傳動機構中存在較大的不平衡質量和扭矩,振動強度較大[2-3]。如果零部件的制造缺陷未能及時發現并排除,會使振動更加劇烈,造成立柱開焊,軸承座斷裂等嚴重影響產品可靠性的問題。運轉時的振動信號中包含了這些缺陷的特征[4-6],如能通過在線檢測振動信號預測缺陷的位置和發生原因,再逐一排查確定缺陷源,替換缺陷件,將明顯提升產品可靠性,并能為產品優化設計提供驗證手段。

通過檢測振動特性即激勵源確定缺陷的位置的方法有:偏相干分析法、單源多路徑貢獻分析法和傳遞路徑分析法[7-8]。偏相干分析法主要應用于主要頻率成分存在明顯差異的弱相關源[9-10]。單源多路徑分析法主要應用于分析單一源通過不同路徑對響應影響的排序[11-12]。而傳遞路徑分析法(transfer path analysis-TPA)利用試驗測量的振動響應和傳遞函數,反算出激勵力[13-14],對激勵源的特異性要求低,能用于強相關源的貢獻排序。對于清選篩振動特性的研究,目前國內主要集中于動力學分析[15-16]、激振機構設計與優化[17-18]、慣性力平衡[19-20]、模態分析與共振利用[21-22]等方面。國外多集中于參數共振清選篩的動力學建模[23-25]以指導結構設計。但通過檢測分析振動信號識別并定位制造缺陷的研究,未見相關報到。

本文主要通過測量振動響應估算激勵力,在建立清選篩結構與動力學模型的基礎上,利用傳遞路徑分析理論,計算屬于強相關的清選篩與機架連接點的激勵力,并根據振動響應的不穩定性,提出利用幅值最大值估算激勵力的方法,避免了相位角的影響。

1 清選篩振動傳遞路徑模型

1.1 結構模型

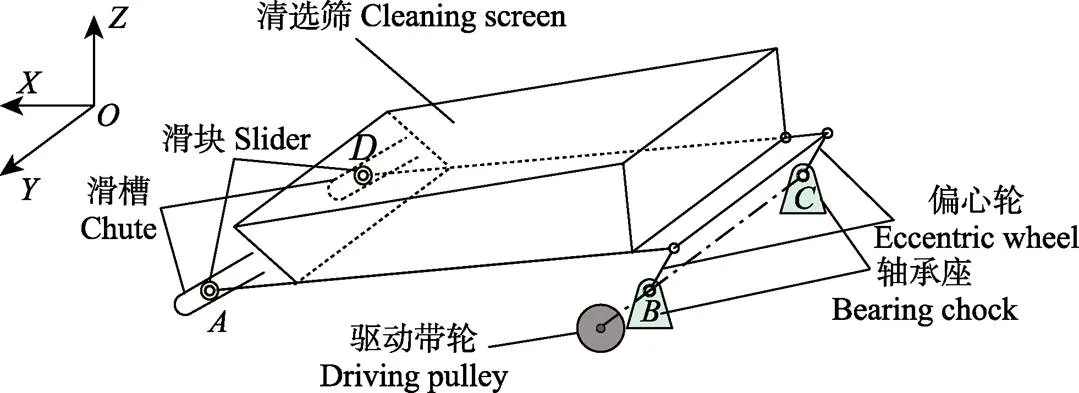

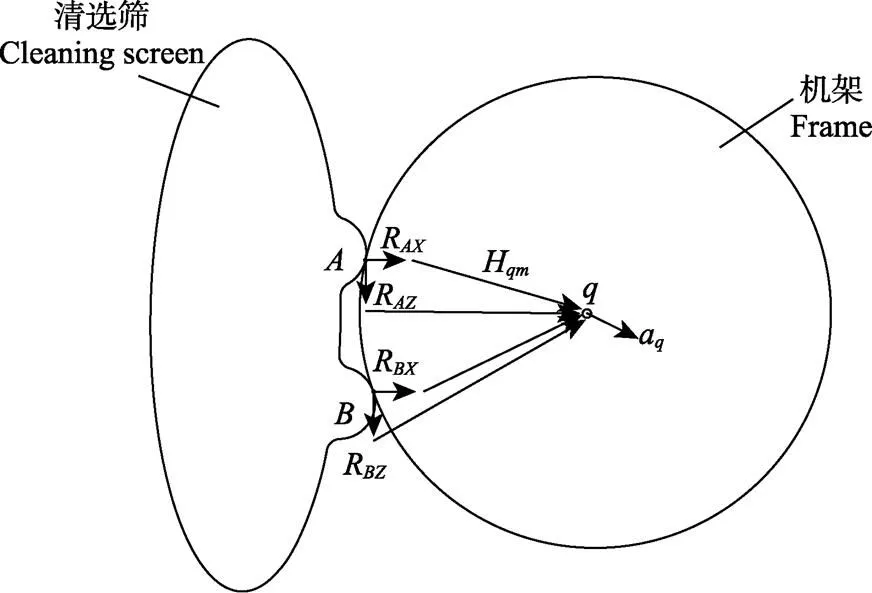

清選篩的驅動機構常采用曲柄搖桿式、曲柄雙滑塊式和偏心輪滑塊式。本文以現階段履帶式全喂入谷物收獲機應用較多的偏心輪滑塊式為例進行相關研究。偏心輪可簡化為短曲柄,其結構簡圖如圖1。

注:A、B、C、D分別表示左滑槽、左軸承座、右軸承座、右滑槽處的結構連接點。

為便于說明,以收割機駕駛員座位前向為軸正向建立三維笛卡爾坐標系。清選篩由帶輪驅動,通過、兩處的偏心輪(曲柄)帶動整個篩體運動,篩體前方通過2個滾動軸承嵌入機架側壁的滑槽內。由圖1可以看出,清選篩的振動激勵由結構連接點(、、、)向機體傳遞。

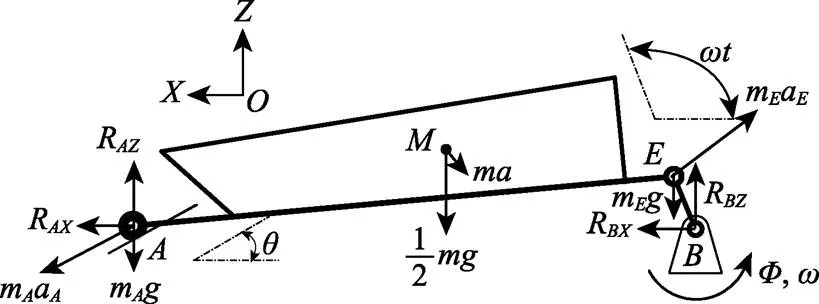

1.2 動力學模型

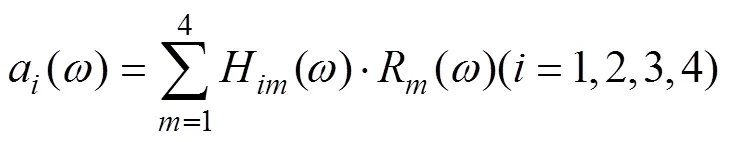

相對于清選篩,驅動帶輪的質量較小,可以忽略。將篩子看作左右對稱結構,篩體正常安裝時向位移遠小于其他2個方向,為簡化計算,忽略方向的振動,假定篩體只在平面內做平面運動,建立清選篩的動力學模型,如圖2所示。清選篩受到的力包括質心處的重力/2和慣性力,處滑塊受到的力包括重力mg慣性力ma和支撐力R,處偏心輪受到的力包括重力mg慣性力ma和支撐力R,還有通過驅動軸傳來的轉速為的扭矩。可以看出,通過、兩點作用于機體的支反力的4個分力R、、、即為清選篩作用于機架的振動激勵源。

注:M為清選篩的質心,E為偏心輪與清選篩的鉸接點。RAX、RAZ、RBX、RBZ分別為各點X向和Z向支反力,N;mAaA、ma、mEaE分別為滑塊、清選篩和偏心輪的慣性力,N;mAg、mg、mEg分別為滑塊、清選篩和偏心輪的重力,N;q為滑槽與水平面夾角,rad;w為角頻率,rad·s–1;F為驅動軸轉矩,N·m。

根據文獻[19],清選篩的慣性力隨結構參數和質量而變化,但均呈與驅動軸旋轉同周期的近似簡諧規律,其角頻率為

=2π2π60 (1)

式中為旋轉頻率,Hz;為驅動軸和偏心輪的轉速,r/min。

根據達朗貝爾原理,支反力與各部件的重力和慣性力平衡。各重力為恒定值,則支反力也應與慣性力一樣呈近似簡諧特性。

1.3 振動傳遞路徑模型

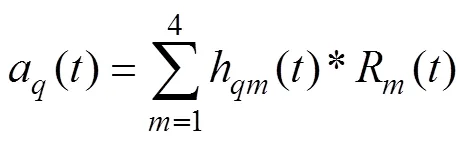

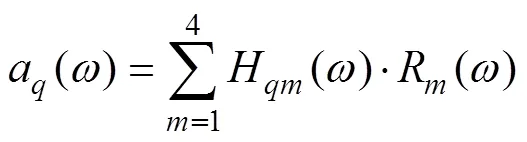

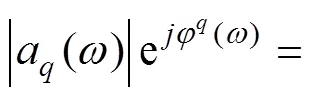

為了分析清選篩對收獲機機體振動的影響,建立如圖3的振動傳遞模型。作用于、兩處的各向支反力會引起機架上任意點的振動響應,將所有激勵力引起的響應求和即為點的加速度a。根據圖2對清選篩的受力分析,不失一般性,清選篩的激勵力R、R、R、R可表示為R(=1,2,3,4)。根據線性疊加原理和傳遞路徑分析理論[26]有:

式中h(t)表示從R的施力點到點的傳遞函數,*表示卷積。(這里只考慮振動,忽略聲音的影響)。寫成頻域形式為

式中H()表示頻響函數。通過計算激勵力R()和該激勵力對任意點在特定頻率0處的振動貢獻H()·R()|0,并與無缺陷時的貢獻進行比較,如存在較大差異即可確定R的施力點就是存在缺陷的位置,應對其附近的零部件進行排查。而頻率0就是缺陷的特征頻率。

注:q為機架上的任意點;Hqm為頻響函數,m·s–2×N–1; aq為q點的響應加速度,m·s–2。

1.4 激勵力計算

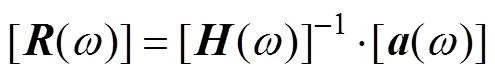

式(3)中H()通過力錘激勵法測量。a()為加速度響應的傅立葉變換(頻譜),也可通過試驗獲取。但激勵力R()(=1,2,3,4)如果用力傳感器直接測量,需要將傳感器安裝在清選室機架與滑槽、軸承座之間,會改變結構形式,不僅不便于在線檢測,而且改變了激勵力,影響測量準確性。因此工程上常采用求解方程的方法反算出激勵力。為求解方程,需計算連接點處的3向加速度,即

式(4)與式(3)組合,寫成矩陣形式,即

由于系統的頻響函數是系統的固有屬性,不隨環境和激勵的變化而變化。如存在逆矩陣[()]-1,將其左乘式(5)有:

根據1.2節的簡化,激勵力只有4個,理論上只需測量連接點和的向和向4個激勵力到機架上任意4個測點的4×4階頻響函數矩陣[()]4×4即可。但由于結構的相似性,矩陣元素的值可能十分接近,矩陣成為病態矩陣無法求逆。為使方程可解,根據文獻[27],增加響應點數量,使響應點加速度變為[()]8×1,頻響矩陣取8行,變成[()]8×4,通過求解其廣義逆[()]+4×8,即可得到激勵力:

1.5 激勵相位角

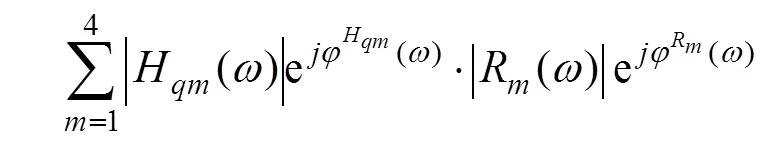

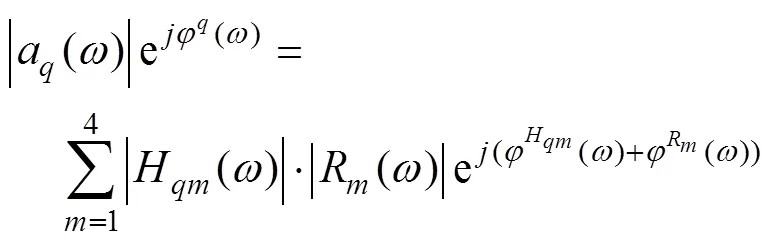

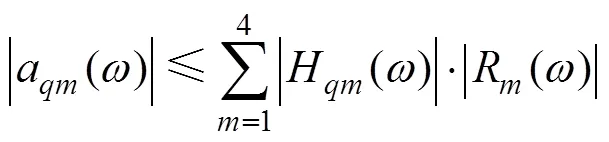

由于式(3)中的函數均為復數,在求和計算加速度響應a()時,需要考慮相位角。

將各復數寫成復指數形式,公式(3)變為

合并相位角

式中|a()|、|H()|、|R()|表示各函數的模,φ()、φ()、φ()表示相位角,(°)。

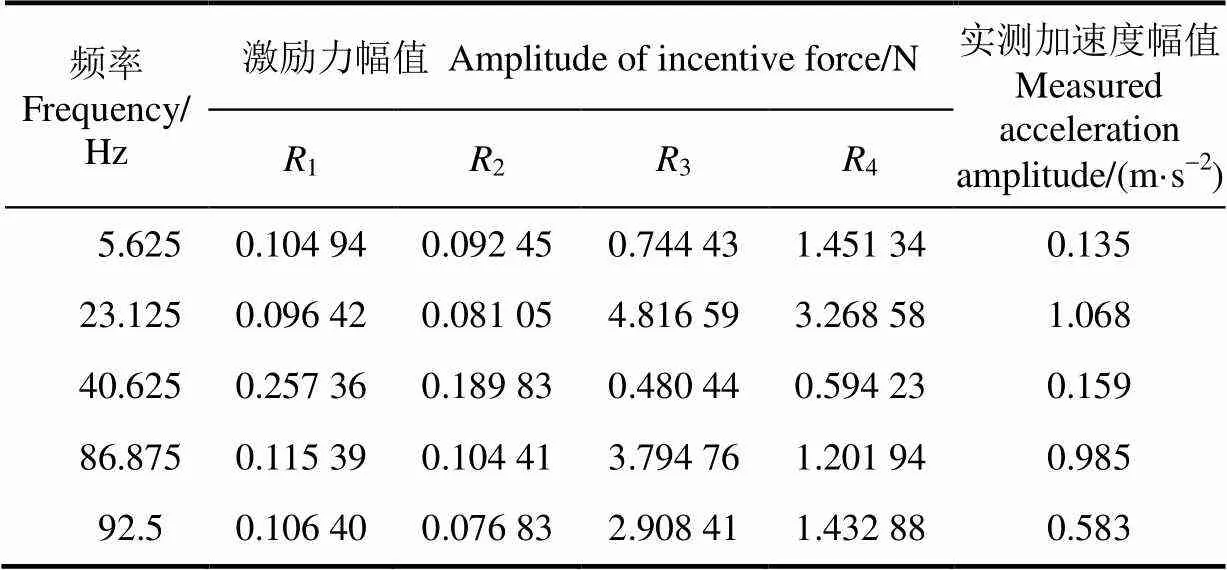

顯然,各激勵力引起的響應相位角φ()+φ()(=1,2,3,4)不完全相同,所以響應和的幅值小于等于各激勵引起的響應幅值的和,即

2 清選篩振動特性測量

2.1 測量方法

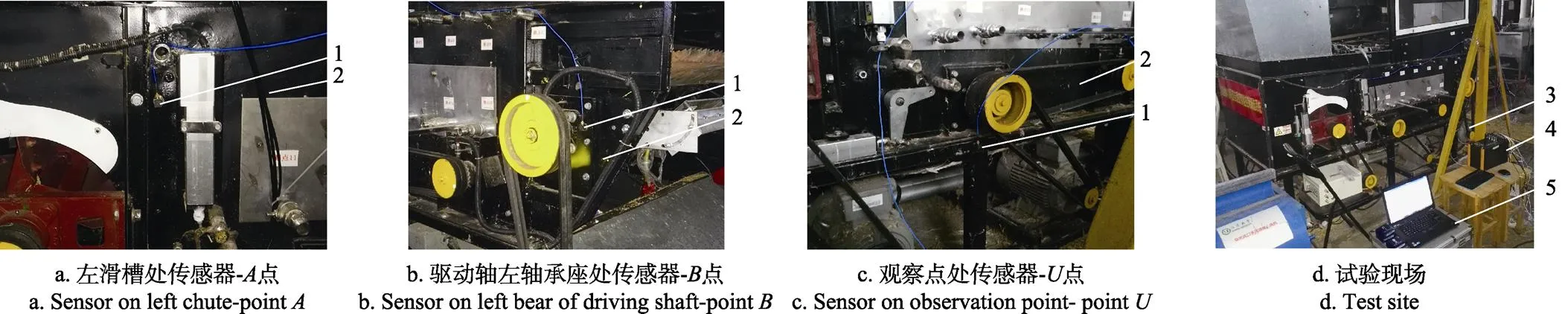

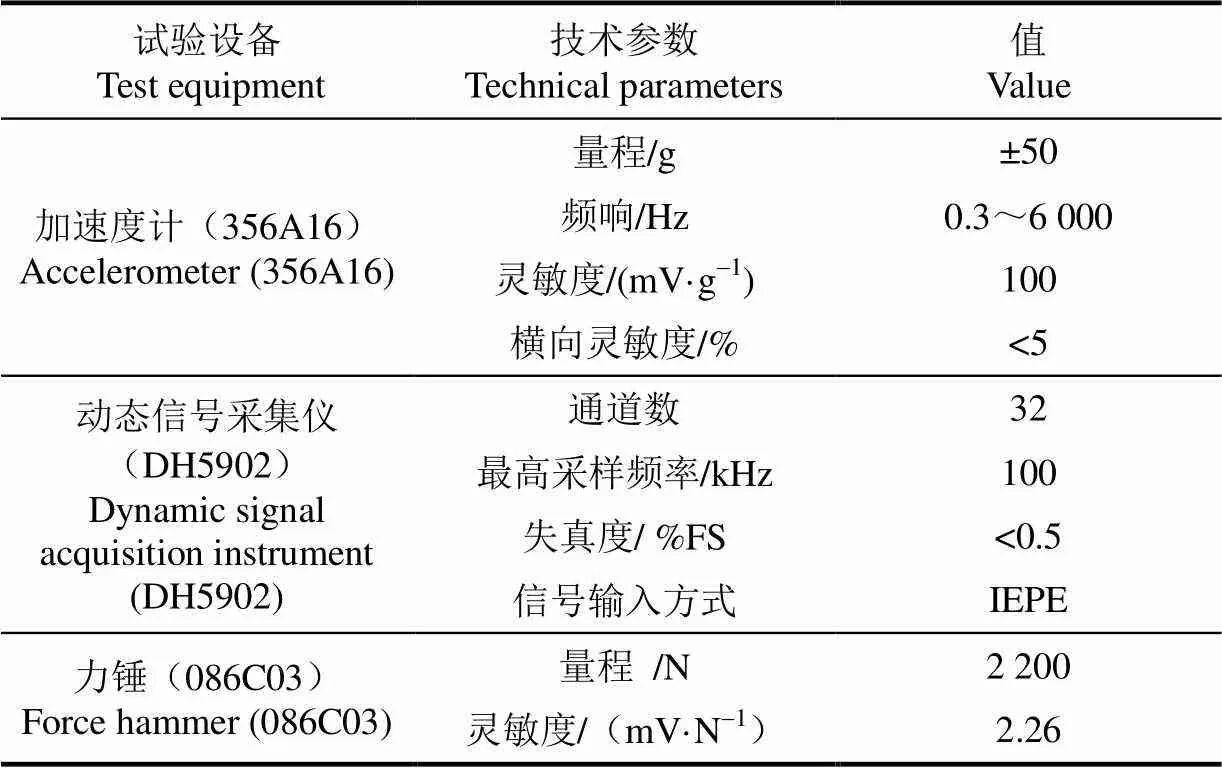

試驗于2018年6月至8月在江蘇大學農業裝備工程學院南大間實驗室的智能型清選系統試驗臺架上進行。為了在測試時不引入其他運動部件的影響,只啟動清選篩驅動電機而不啟動其他電機,研究清選篩單獨振動時機體的響應特性。使用3向加速度計獲取清選篩與機架連接點和機架上觀察點的3向加速度,使用力錘激勵法獲取結構的傳遞函數。試驗場景和測點位置見圖4,試驗設備技術參數如表1。考慮到測量對象的運動頻率較低,試驗的采樣頻率為2 560 Hz。

1. 3向加速度計 2. 機架 3. 驅動電機 4. 動態信號采集儀 5. 電腦

表1 振動測試試驗設備

2.2 信號時頻域分析

設置清選篩驅動轉速為正常工作轉速即340 r/min,測量連接點、的向和向加速度。為分析振動響應以獲取載荷的動態特性,對2個連接點處2個方向的時域信號進行短時傅立葉變換(short time fourier transform,STFT)[28-30]。

由于轉動頻率只有5.65 Hz,對于結構振動來說,對同樣幅值的加速度信號積分求其振動位移時需乘以系數1/2,角頻率越大,則位移越小,對結構的變形影響越小。因此本文分析只計算到100 Hz,忽略高頻部分,計算結果如圖5所示。分析圖5可知,振動信號的頻率成分較多,除了驅動轉速基頻外,還有各次倍頻。、連接點處的頻率成分基本相同,對其進行相關性計算,常相干系數大多在0.9以上,屬于強相關。8 s后進入工作狀態,各點各方向的頻率成分沒有變化,但頻率幅值隨時間有明顯變化。連接點、的向低頻部分,在10~25 Hz的3個倍頻的幅值比其他倍頻大,在向75~90 Hz的高頻段幅值達到最大,點各頻率的幅值均大于點。通過時頻域特性可知,實際振動并不具有理論分析的簡諧特性,而是表現為多頻率成分且不穩定。這大多是由零部件制造缺陷造成的[4,31],累積后會降低清選篩和整機的可靠性,減少設備預期壽命,甚至存在安全隱患。因此有必要通過測量、分析振動信號,找出制造缺陷。

圖5 清選篩與機架連接點的加速度時頻云圖

2.3 頻響函數測量

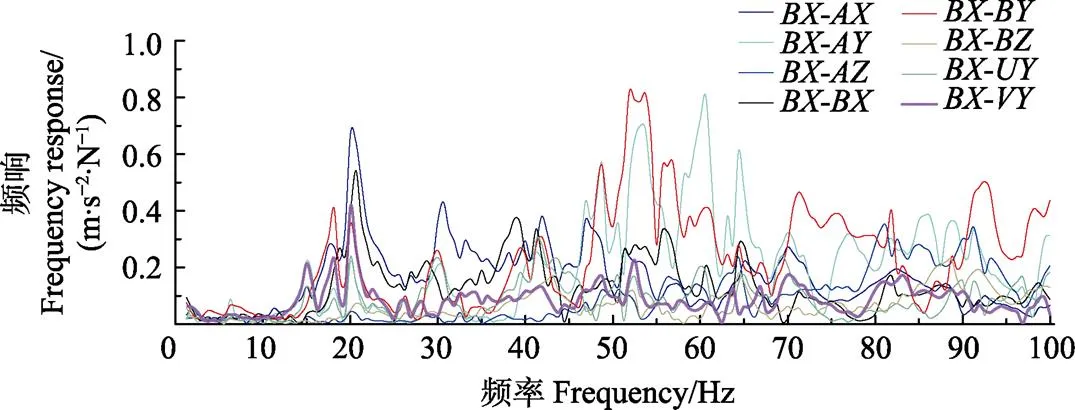

根據1.4節,分析激勵力并進行缺陷定位需要測量頻響函數H(),檢測設備見表1,頻響函數采用1估計[32],利用模態力錘分別沿向和向激勵連接點和,測量4種激勵條件下的脈沖響應。為計算H()的廣義逆,需要增加測量點數量,因而在試驗支架右側與點對稱的位置設置另一觀察點。測量和點各3個方向及、點向在4種激勵條件下,共計32種脈沖響應,經傅立葉變換計算出頻響函數,得到傳遞函數矩陣[()]8×4。計算過程中,分析譜線數為1 600,頻率分辨率0.625 Hz,重疊率50%,計算平均譜。點向激勵時,、點的向和點3向的跨點頻響函數曲線,以及到點的3向原點頻響函數曲線如圖6所示。

注:BX-AX表示用A點X向的加速度響應除以B點X向激勵力得到的頻響函數,其他類同。

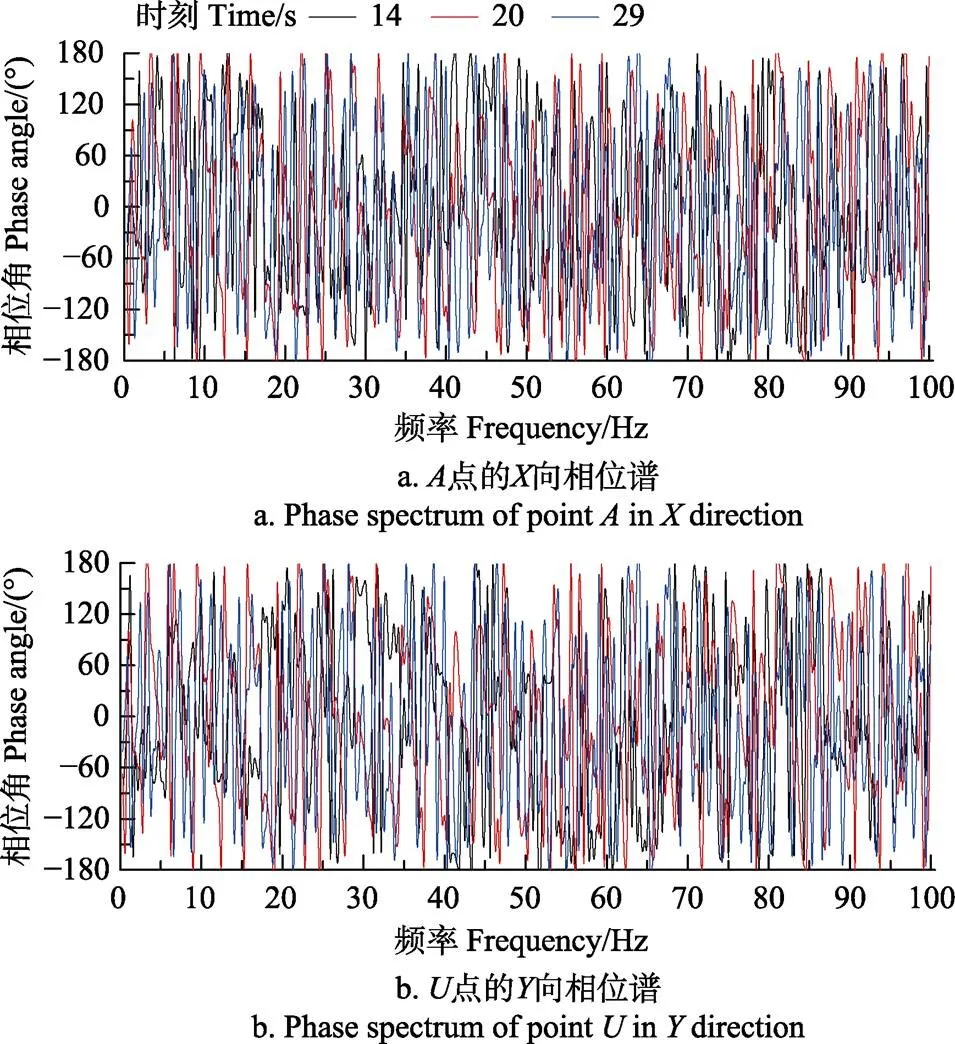

2.4 相位角測量

頻響函數H()反映系統的固有特性,其相位角φ()理論上應是固定值,不隨激勵和環境變化。如果激勵力R()的相位角φ()也是不變的,則激勵響應和的相位角φ()也應是固定值。為了驗證上述假設,分別計算試驗臺架穩定運轉時連接點、的振動響應,觀察點、的向響應相位譜。點向和點向在14、20 和29 s的相位譜如圖7所示。

圖7 不同時刻加速度響應相位譜

由圖7可知,各點的相位角在不同時刻是不同的。這說明激勵力的相位角φ()并不是不變的,其可能原因是:由于裝配間隙、接觸件摩擦、軸心不對正等問題,清選篩的運轉并不平穩,實際的支反力受到這些因素的影響而發生一定程度的隨機變化;清選室在清選篩的激勵下發生振動,特別是側板的向振動使清選物質量在空間的分布發生一定變化,從而造成連接點到觀察點的頻響函數也發生變化。而且頻響函數的相位角對本體的質量分布變換比較敏感,變化較大。

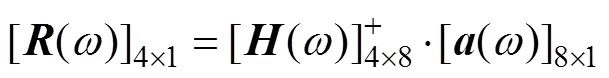

激勵力和頻響函數的相位角都是變化的,所以由它們組合決定的振動響應和的相位角也是變化的。考慮到這些變化具有隨機性,當4個激勵力引起的響應同方向時,加速度可取得最大值,即

式(11)說明激勵力引起的振動響應可由觀察點處的振幅極大值表示,也說明如果某個清選篩部件存在制造缺陷,測試時由缺陷造成的激勵力會使某些特征頻率的振幅最大值明顯增大。

3 缺陷定位

應用傳遞路徑模型的激勵力計算法,可以根據清選篩單獨運轉時觀察點的加速度響應,和激勵力作用點(連接點)到觀察點的頻響函數計算出作用在連接點的激勵力幅值,進而根據幅值是否超過正常加工狀態的激勵力判斷出清選篩在該連接處附近的結構是否存在制造缺陷。在收獲機的設計試制階段,通過計算樣機的激勵載荷對振動響應的貢獻|H()|·|R()|并對其排序。依照貢獻大小順序,對引發響應較劇烈的激勵力進行分析并采取對應的防護或改進措施,可有效降低機體的振動,提高產品的可靠性和使用壽命。

3.1 激勵力辨識

振動響應的相位角不穩定,激勵力辨識不再適用式(3),而應使用由式(11)推導的激勵力幅值式(12)計算。

[|()|]=[|()|]+? [|()|max] (12)

式中廣義逆[|()|]+可由[|8×4()|]的奇異值分解計算得出,[|()|]由最小二乘法優化算出。

3.2 響應幅值及激勵源的貢獻

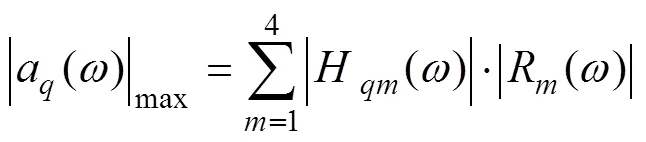

根據圖5的頻譜圖,100 Hz內的各階倍頻是主要的激勵頻率。這里以點向的基頻和加速度較大的3個倍頻為例,計算激勵力和激勵貢獻(加速度)響應,結果如表2。由表2可知,計算得到的激勵力貢獻響應和為實際測量加速度的84.7%~94.6%,考慮到模型簡化時忽略了部分因素,計算值和實測值基本吻合,模型計算結果可信。激勵力3的幅值和貢獻較大,即點處前后向的振動貢獻大,這也與試驗中發現的驅動軸處振動劇烈相符,因此處向是主要激勵源。

表2 不同頻率下激勵力和激勵貢獻響應計算結果

注:1、2、3、4分別代表點向、點向、點向、點向的支反力。下同。

Note:1,2,3and4represent the support reactions of pointindirection, pointindirection, pointindirection and pointindirection respectively. The same below.

3.3 驅動軸鍵間隙缺陷驗證

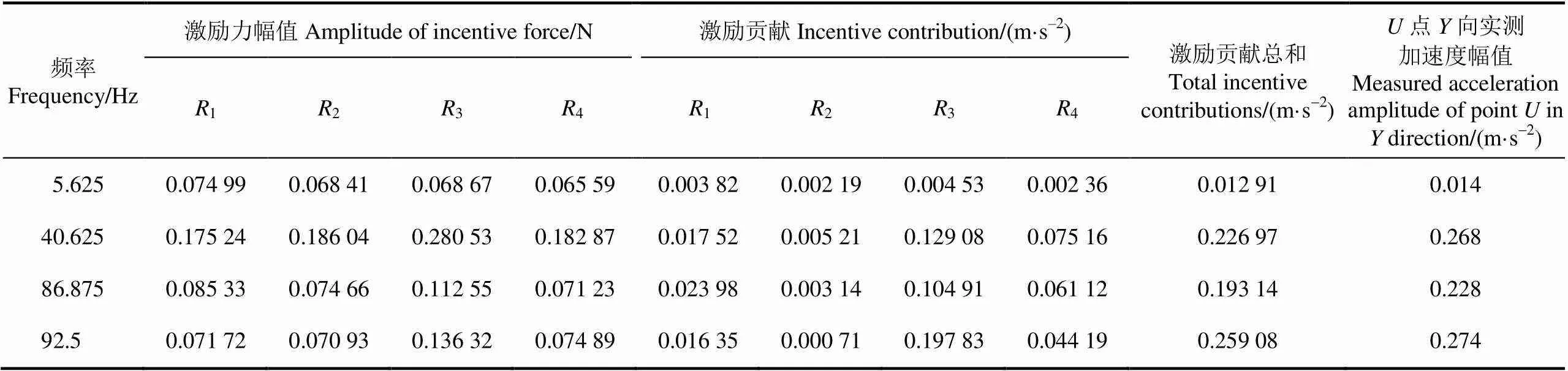

為了驗證本文提出的基于振動響應估算激勵力的缺陷識別方法,以常見的清選篩驅動鏈輪與驅動軸間的鍵槽間隙為例進行試驗驗證。將原本略有過盈的平鍵磨削至與鍵槽有0.2 mm間隙,測量此時的加速度響應,并進行STFT變換,畫出時頻云圖,如圖8。

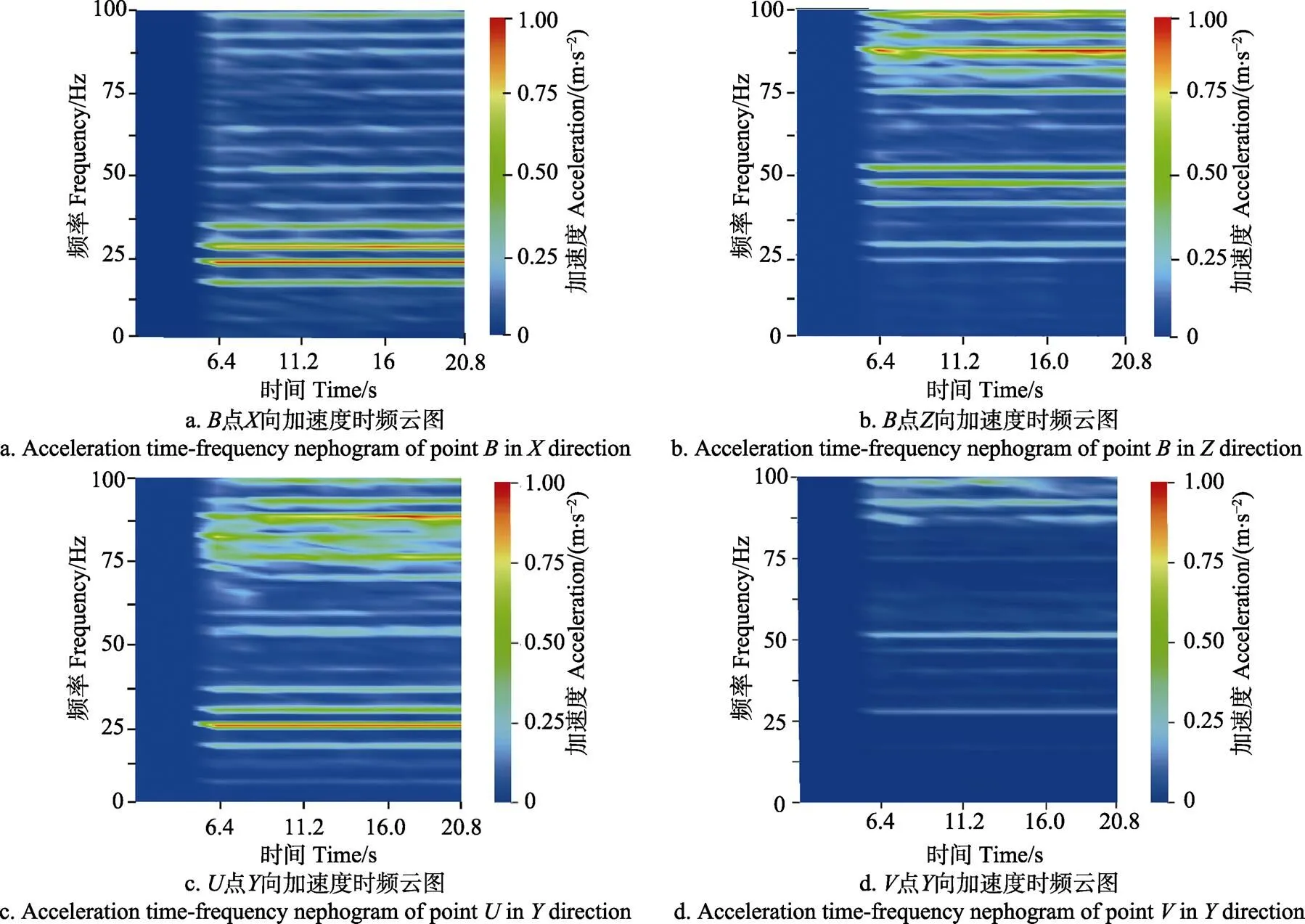

將圖8與圖5對比可以看出:雖然振動響應的頻率成分沒有明顯變化,但點基頻和主要頻率處的振幅都有明顯增大(驅動軸鍵槽靠近點,點可以反映缺陷附近的振動情況)。與表2對比點(點為任意觀察點,具有普遍性)的振動也明顯增大。為了確認這樣的響應變化是由哪些激勵力引起的,將基頻5.625 Hz和表2中的3個特征頻率40.625、86.875和92.5 Hz以及圖8c中23.125 Hz對應的最大振幅帶入式(11),計算各頻率激勵力的幅值,結果如表3。

對比表2和表3中的振動加速度,除40.625 Hz外,其余各頻率處都是增加的,且增加明顯。對比激勵力的幅值,點處各頻點激勵力的幅值在存在鍵槽間隙缺陷時增加了8%~48%;點處的激勵力幅值增加了71%~3 271%,增幅巨大,說明主要缺陷應該在點附近,處只是受的影響或故障不大,證明利用振動傳遞路徑模型對清選篩進行制造缺陷定位的方法有效。

圖8 驗證試驗測點加速度時頻云圖

表3 激勵力驗證試驗結果

4 結 論

1)清選篩由于往復運動產生的振動主要通過滑槽和驅動軸軸承座向脫粒清選室傳遞,而且這2處的振動頻率成分基本相同,屬于強相關激勵源。因此可采用經典傳遞路徑分析理論,通過分析振動特性確定裝配缺陷的可能位置。

2)清選篩作業時激勵力和振動響應都會發生變化,因此無法利用振動的相位信息計算激勵力,而應依據統計原理,以幅值最大值為計算依據,估算各頻率處的激勵力幅值。

3)通過在清選試驗臺上測量正常工作時根據模型計算的理論振動響應與實測振動響應對比,發現理論計算值比實測響應略有減小(為實測值的84.7%~94.6%);鍵槽有間隙時的激勵力計算值與無間隙時相比,有缺陷時的激勵力幅值在其基頻和振幅較大的頻率處都有明顯增大(71%~3 271%),本文方法有效,可定性地為制造缺陷定位提供指導。

為了簡化分析計算過程,文中忽略了篩體向振動對機架振動的影響,實際上應考慮4個連接點處各3個方向共計12個激勵力對機架振動的激勵,計算過程難度增大,但流程和結果與文中相同。對振動測量點相位變化的原因文中給出了初步判斷,但具體原因和消除其變化的方法還需進一步研究。本文只根據異常激勵力辨別給出缺陷的位置確定方法,缺陷是哪種類型,如何克服還需要進一步研究。

[1] 張敏,金誠謙,梁蘇寧,等. 風篩選式油菜聯合收割機清選機構參數優化與試驗[J]. 農業工程學報,2015,31(24):8-15. Zhang Min, Jin Chengqian, Liang Suning, el al. Parameter optimization and experiment on air-screencleaning device of rapeseed combine harvester[J]. Transactionsof the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(24): 8-15. (in Chinese with English abstract)

[2] 徐立章,李耀明,孫朋朋,等. 履帶式全喂入水稻聯合收獲機振動測試與分析[J]. 農業工程學報,2014,30(8): 49-55. Xu Lizhang, Li Yaoming, Sun Pengpeng, el al. Vibration measurement and analysis of tracked-whole feeding rice combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 49-55. (in Chinese with English abstract)

[3] 高志朋,徐立章,李耀明,等. 履帶式稻麥聯合收獲機田間收獲工況下振動測試與分析[J]. 農業工程學報,2017,33(20):48-55. Gao Zhipeng, Xu Lizhang, Li Yaoming, el al. Vibration measure and analysis of crawler-type rice and wheat combine harvester in field harvesting condition[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(20): 48-55. (in Chinese with English abstract)

[4] Firla M, Li Z Y, Martin N, et al. Automatic characteristic frequency association and all-sideband demodulation for the detection of a bearing fault[J]. Mechanical Systems & Signal Processing, 2016(80): 335-348.

[5] Xiao Y, Enjie D, Chunxu C, et al. A novel characteristic frequency bands extraction method for automatic bearing fault diagnosis based on Hilbert Huang transform[J]. Sensors, 2015, 15(11): 27869-27893.

[6] 李凌均,陳超,韓捷,等. 全矢支持向量回歸頻譜預測方法[J]. 鄭州大學學報:工學版,2016,37(3):78-82. Li Lingjun, Chen Chao, Han Jie, et al. The prediction method of frequency spectrum based on full vector support vector regression[J]. Journal of Zhengzhou University: Engineering Science, 2016, 37(3): 78-82. (in Chinese with English abstract)

[7] Zafeiropoulos N, Moorhouse A, Mackay A, et al. A comparison of two in-situ transfer path analysis methods [C]//RASD 2013 11th International Conference on Recent Advances in Structural Dynamics. DOI:http://dx.doi.org/

[8] De Klerk D, Ossipov A. Operational transfer path analysis Theory, guidelines and tire noise application[J]. Mechanical Systems and Signal Processing, 2010, 24(7): 1950-1962.

[9] 謝小平,曹遠龍,王茜影,等. 基于總貢獻系數和的客車噪聲源識別[J]. 汽車工程,2017,39(5):575-580,587. Xie Xiaoping, Cao Yuanlong, Wang Xiying, et al. Identification of bus noise source based on total contribution coefficient sum[J]. Automotive Engineering, 2017, 39(5): 575-580, 587. (in Chinese with English abstract)

[10] Huang H B, Huang X R, Yang M L, et al. Identification of vehicle interior noise sources based on wavelet transform and partial coherence analysis[J]. Mechanical Systems and Signal Processing, 2018(109): 247-267.

[11] 趙薇,周娜,張義民. 振動傳遞路徑系統的路徑插入損失分析[J]. 東北大學學報:自然科學版,2015,36(2): 250-253,258. Zhao Wei, Zhou Na, Zhang Yimin. Path insertion loss analysis of vibration transfer path systems[J]. Journal of Northeastern University: Natural Science, 2015, 36(2): 250-253, 258. (in Chinese with English abstract)

[12] 張義民. 頻域內振動傳遞路徑的傳遞度排序[J]. 自然科學進展,2007,17(3):410-414.

[13] 侯鎖軍,史文庫,毛陽. 應用傳遞路徑分析方法對方向盤抖動貢獻量的研究[J]. 西安交通大學學報,2013,47(3):132-136. Hou Suojun, Shi Wenku, Mao Yang. Vehicle steering wheel wobbling contribution investigation by transfer path analysis[J]. Journal of Xian Jiaotong University, 2013, 47(3): 132-136. (in Chinese with English abstract)

[14] 曹躍云,張磊,楊自春,等. 船舶振動噪聲源傳遞路徑分析及試驗驗證[J]. 振動與沖擊,2013,32(22):158-162. Cao Yueyun, Zhang Lei, Yang Zichun, et al. A new OPA model for ship noise sources and test validation[J]. Journal of Vibration & Shock, 2013, 32(22): 158-162. (in Chinese with English abstract)

[15] 王中營,任寧,武文斌,等. TQLZ型往復振動篩動力學模型與虛擬樣機仿真[J]. 食品與機械,2016,32(2):67-70. Wang Zhongying, Ren Ning, Wu Wenbin, et al. Dynamic model and virtual prototype simulation of TQLZ type reciprocating vibration screen[J]. Food & Machinery, 2016, 32(2): 67-70. (in Chinese with English abstract)

[16] 汪建新,鄭小偉. 基于Workbench的直線振動篩運動學和動力學分析以及結構改進[J]. 機械強度,2014,36(6): 846-849.Wang Jianxin, Zheng Xiaowei. Kinematics, dynamics analysis and structure improvement of linear vibrating screen based on workbench[J]. Journal of Mechanical Strength, 2014, 36(6): 846-849. (in Chinese with English abstract)

[17] 李揚揚,賀朝霞,宋緒丁,等. 瀝青攪拌設備振動篩系統動力學分析及其參數影響研究[J]. 計算力學學報,2015,32(4):565-570. Li Yangyang, He Zhaoxia, Song Xuding, et al. Dynamic analysis and influence study of structure parameters on the asphalt mixing plant vibration screen system[J]. Chinese Journal of Computational Mechanics, 2015, 32(4): 565-570. (in Chinese with English abstract)

[18] 衛良保,趙廣洋,楊莎莎,等. 振動篩偏心塊的優化設計及動力學仿真[J]. 煤礦機械,2014,35(10):258-260. Wei Liangbao, Zhao Guangyang, Yang Shasha, et al. Dynamic simulation of optimized eccentric block of vibrating screen[J]. Coal Mine Machinery, 2014, 35(10): 258-260. (in Chinese with English abstract)

[19] 李革,王嬋,李穎聰,等. 曲柄滑塊式清選篩機構慣性力平衡研究[J]. 農機化研究,2016,38(8):24-30, 35. Li Ge, Wang Chan, Li Yingcong, et al. Investigation on inertial force balancing of slider-crank type cleaning sieve[J]. Journal of Agricultural Mechanization Research, 2016, 38(8): 24-30, 35. (in Chinese with English abstract)

[20] 洪美琴. 聯合收割機脫粒系統中振動篩的動力學分析[J]. 農機化研究,2012,34(5):79-82. Hong Meiqin. The dynamics analysis of vibrating sieve in threshing system of combine harvester[J]. Journal of Agricultural Mechanization Research, 2012, 35(5): 79-82. (in Chinese with English abstract)

[21] 方守艷,胡繼云,孫慶春. 雙振動體慣性往復反共振振動篩的動力學分析[J]. 河南工業大學學報:自然科學版,2013,34(6):56-59. Fang Shouyan, Hu Jiyun, Sun Qingchun. Dynamics analysis of inertial reciprocating anti-resonant vibration screen with two vibration bodies[J]. Journal of Henan University of Technology: Natural Science Edition, 2013, 34(6): 56-59. (in Chinese with English abstract)

[22] 楊俊哲. 基于Workbench多傾角型振動篩的模態分析[J]. 煤炭學報,2012,37(S1):240-244. Yang Junzhe. Modal analysis for multi-angle vibrating screen based on ANSYS workbench[J]. Journal of the China Coal Society, 2012, 37(S1): 240-244. (in Chinese with English abstract)

[23] Slepyan L I, Slepyan V I. Coupled mode parametric resonance in a vibrating screen model[J]. Mechanical Systems and Signal Processing, 2014, 43(1): 295-304.

[24] Zahedi S A, Babitsky V. Modeling of autoresonant control of a parametrically excited screen machine[J]. Journal of Sound and Vibration, 2016, 380: 78-89.

[25] Slepyan L I, Slepyan V I. Modeling of parametrically excited vibrating screen[J]. Journal of Physics: Conference Series. IOP Publishing, 2013, 451(1), Article id: 012026(2013). DOI: 10.1088/1742-6596/451/1/012026

[26] M V van der Seijs, D de Klerk, D J Rixen. General framework for transfer path analysis: History, theory and classification of techniques[J]. Mechanical Systems & Signal Processing, 2016(68/69): 217-244.

[27] D de Klerk, Ossipov A. Operational transfer path analysis: Theory, guidelines and tire noise application[J]. Mechanical Systems and Signal Processing, 2010, 24(7): 1950-1962.

[28] Griffin D, Lim J. Signal estimation from modified short-time Fourier transform[J]. IEEE Transactions on Acoustics, Speech, and Signal Processing, 1984, 32(2): 236-243.

[29] Aubel C, Stotz D, B?lcskei H. A theory of super-resolution from short-time Fourier transform measurements[J]. Journal of Fourier Analysis and Applications, 2018, 24(1): 45-107.

[30] 杜巧連,張克華. 基于自身振動信號的液壓泵狀態監測及故障診斷[J]. 農業工程學報,2007,23(4):120-123. Du Qiaolian, Zhang Kehua. Condition monitoring and fault diagnosis of hydraulic pump based on inherent vibration signals[J]. Transactions of the Chinese Society of AgriculturalEngineering (Transactions of the CSAE), 2007, 23(4): 120-123. (in Chinese with English abstract)

[31] 鄭坤明,張秋菊. 含關節間隙的Delta機器人彈性動力學與振動特性分析[J]. 農業工程學報,2015,31(14):39-48. Zheng Kunming, Zhang Qiuju. Elastic dynamics and analysis of vibration characteristics of Delta robot with joint clearance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(14): 39-48. (in Chinese with English abstract)

[32] 傅志方,華宏星. 模態分析理論與應用[M]. 上海:上海交通大學出版社,2000.

Manufacturing defect location of cleaning screen of grain combine harvester based on vibration excitation tracing

Li Yaoming1, Pang Jing1,2, Xu Lizhang1, Tang Zhong1, Zhou Yuepeng1

(1.212013,; 2.471003,)

In order to improve the processing quality and reliability of the cleaning screen of grain combine harvester, it is necessary to eliminate the manufacturing defects in the design and pilot stage, which causing the additional load, , and to locate and eliminate the processing defects by measuring in the production stage. In this paper, a method can locate and calculate the exciting forces act on the connection points of cleaning screen and thresher body by classical transfer path analysis (TPA) were developed. By measuring and comparing the vibrations of the connection points, it is found that the vibration frequency components were the same and were strongly correlated, so it is impossible to find the main excitation source by analyzing the frequency to locate the manufacturing defects. According to the relationship between exciting force and defect, it is pointed out that there should be major manufacturing defects near the maximum excitation force. The vibration of connection points and a certain observation point of the test bench were measured by using triaxial accelerometers and dynamic signal analyzer , and the characteristics of time domain and time-frequency domain were analyzed. The results showed that although there was no change in the frequency components in the spectrum, the amplitude changed greatly, and the phase changed greatly at different times of each frequencies. The transfer functions of the connection points to each measurement points were detected by using a modal force hammer and vibration measuring devices. Since the phase was unstable, according to the principle that the product of each excitation force and the transfer function (ie, the contribution of the excitation force to the vibration) had the largest vibration response in the same direction, the maximum acceleration amplitude was introduced into the inverse matrix method formula, and the influence of the phase was ignored, and the problem that the ill-conditioned matrix of the transfer function matrix could not be inverted was solved by increasing the measurement point, the generalized inverse matrix of transfer function was calculated by singular value decomposition. The calculated excitation force was optimized by least squares method, and finally the practical incentive calculation formula was derived. In order to verify the validity of the method, the magnitude of the excitation force during normal operation and the contribution to the vibration indirection of the observation point were calculated. The results showed that the sum of contributions was only slightly smaller than the measured acceleration, which was about 84.7%-94.6% of the measured value, the excitation force calculated by this method was basically correct. The keyway clearance was used as a typical defect for the location verification test. It was found that the amplitude of each frequency in the excitation force spectrum near the defect increased significantly (71%-3 271%), while the amplitude of the slot excitation force away from the defect was only slightly added, the effectiveness of the positioning method was verified. The defect localization method proposed in this paper only adds one accelerometer and one measuring instrument to the original cleaning screening assembly quality inspection platform, the vibration excitation force at the connection points between the cleaning screen and the rack mounting could also be roughly calculated by measuring 4-8 acceleration responses.

agricultural machinery; vibration; models; cleaning screen; transmission path; incentives force estimation; defect location

2018-09-10

2019-01-07

國家重點研發計劃項目(2017YFD0700203)

李耀明,博士,教授,博士生導師,主要從事農業裝備關鍵技術的基礎理論及產品的開發研究工作。Email:ymli@ujs.edu.cn

10.11975/j.issn.1002-6819.2019.05.002

S225.3;TB533+.1

A

1002-6819(2019)-05-0010-08

李耀明,龐 靖,徐立章,唐 忠,周躍鵬. 基于振動激勵溯源的谷物聯合收獲機清選篩制造缺陷定位[J]. 農業工程學報,2019,35(5):10-17. doi:10.11975/j.issn.1002-6819.2019.05.002 http://www.tcsae.org

Li Yaoming, Pang Jing, Xu Lizhang, Tang Zhong, Zhou Yuepeng. Manufacturing defect location of cleaning screen of grain combine harvester based on vibration excitation tracing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(5): 10-17. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.05.002 http://www.tcsae.org