玉米收獲機清選裝置內雜余拋送器設計與試驗

王立軍 李義博 鄭招輝 武振超 于泳濤 劉天華

(東北農業大學工程學院, 哈爾濱 150030)

0 引言

清選裝置是玉米籽粒收獲機清選系統的重要組成部分,一般分為純氣流清選裝置和風篩式清選裝置。風篩式清選裝置具有清選效率高、適應性強、籽粒清潔率高等特點,在當今玉米收獲機械中應用廣泛[1-3]。TBATABAIFAR等[4]研究了谷物在篩面上實現水平分散所需要的氣流壓力和流量,分析了在連續喂入情況下脫出物篩分時的運動狀態; MAERTENS等[5]為了研究谷物在清選分離時不同組分形式的流動,通過引入合適的守恒定律和概率密度分布函數,建立了整體分析模型;LI[6]運用離散元法研究不同粒度顆粒在不同篩孔分層透篩時行為和分層透篩規律;王立軍等[7]采用CFD-DEM耦合仿真方法模擬風篩式清選裝置中玉米脫出物在振動篩篩面上的運動狀況;趙杰文等[8]研究了在水平氣流中籽粒、莖稈和其他脫出物的運動形式,確定了谷粒下落沿氣流方向的分布函數;趙京華等[9]對莖稈在低速氣流作用下的受力進行測定,分析了各因素對莖稈與籽粒分層分離的影響規律;成芳等[10]研究了風篩式清選裝置結構和運動參數對清選能力的影響規律,建立了曲柄轉速、風機轉速和出風口傾角對籽粒清潔率和損失率的數學模型,獲得了優化參數,并進行了驗證。

隨著玉米單產的逐年提高,為了達到清選裝置籽粒高清潔率和低損失率的清選能力要求,目前文獻中多數依靠改進風篩式清選裝置中平面往復振動篩的運動或結構參數[11-13]。本文提出在風篩式玉米清選裝置清選篩上部空間安裝雜余拋送器,通過CFD-DEM耦合方法研究玉米脫出物在雜余拋送器作用下的運動,通過仿真試驗確定雜余拋送器最佳結構,并通過臺架試驗進行驗證。

1 整機結構與工作原理

1.1 增設雜余拋送器的清選裝置

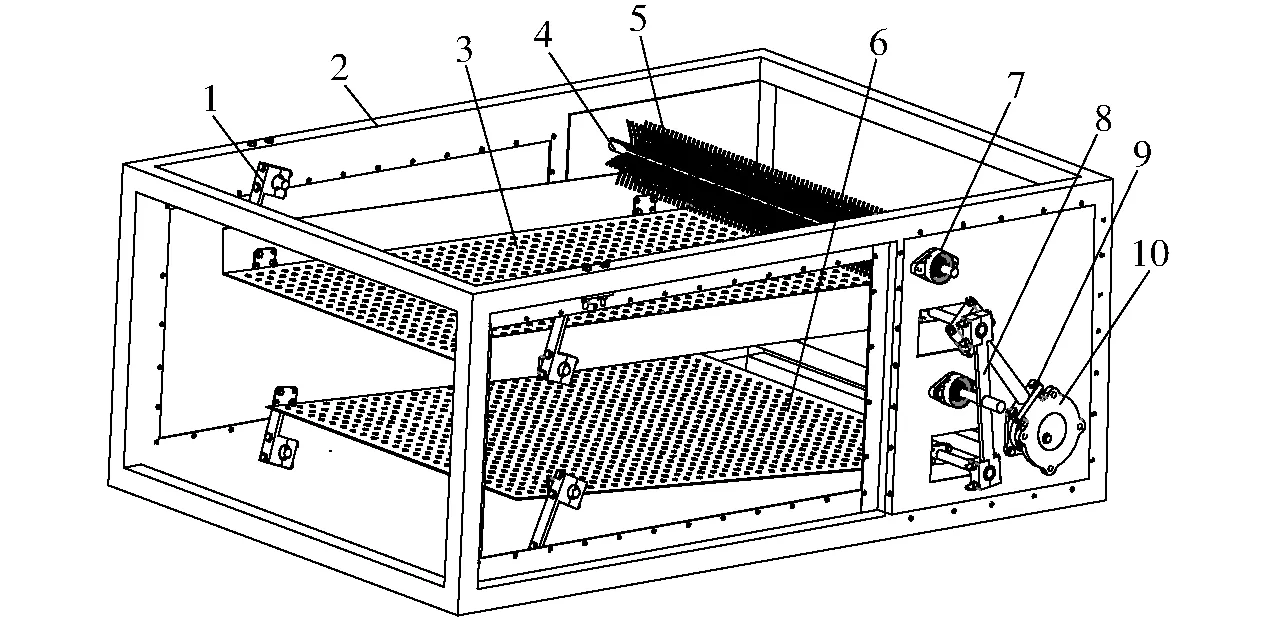

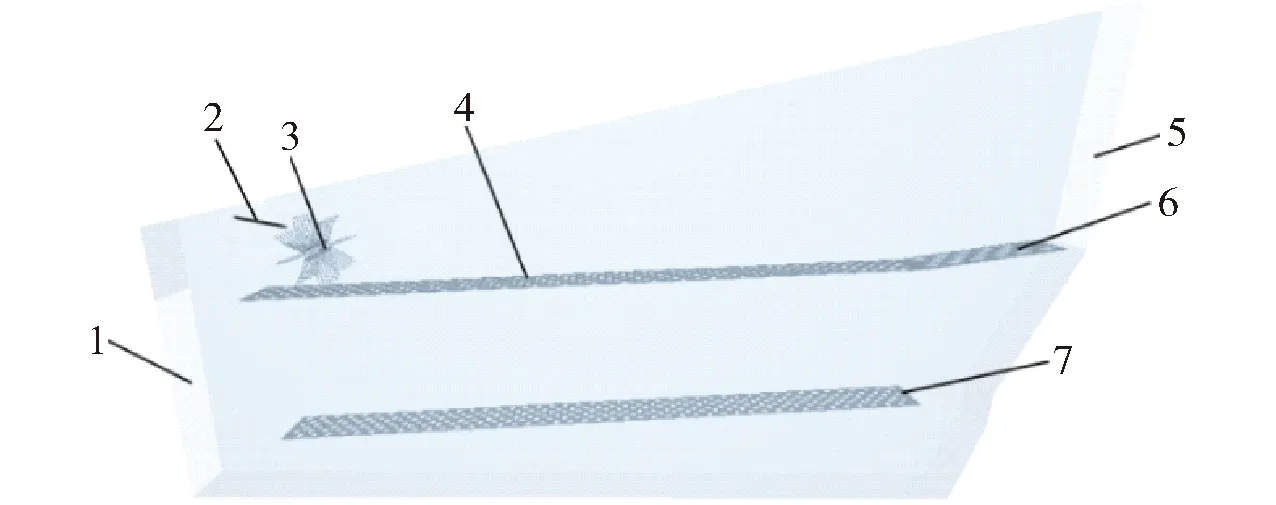

增設雜余拋送器的清選裝置主要由雜余拋送器、吊桿、連桿、曲柄、帶座軸承、機架和清選篩組成,整機結構如圖1所示。

圖1 增設雜余拋送器的清選裝置結構圖Fig.1 Structure diagram of cleaning device with mechanism of throwing impurity 1.上吊桿 2.機架 3.上圓孔篩 4.雜余拋送器撥輥 5.雜余拋送器撥指 6.下圓孔篩 7.帶座軸承 8.連桿A 9.連桿B 10.曲柄

增設雜余拋送器的清選裝置通過雜余拋送器、風場和振動篩聯合作用對玉米脫出物進行清選。雜余拋送器通過帶座軸承套配在清選裝置機架上,并與之相固接,其由直流電動機通過傳動帶帶動撥輥工作,雜余拋送器上的撥指通過撥輥轉動做回轉圓周運動來完成對脫出物中雜余的拋送工作。風機和振動篩由直流電動機驅動,風機產生氣流場將脫出物吹散,振動篩通過曲柄連桿機構周期往復運動完成對脫出物篩分工作。

1.2 雜余拋送器工作原理

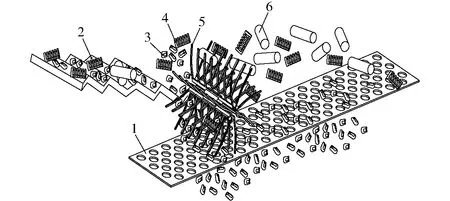

圖2 雜余拋送器工作原理圖Fig.2 Working principle of mechanism of throwing impurity 1.圓孔篩 2.抖動板 3.玉米籽粒 4.玉米芯 5.撥指 6.玉米莖稈

如圖2所示,雜余拋送器順時針轉動可對從物料抖動板落下的玉米脫出物進行初步清選,尺寸較大的莖稈和玉米芯在風場和撥指聯合作用下被拋到振動篩的后部,而尺寸較小的籽粒與玉米芯從軸向相鄰指間隙中漏出至振動篩篩面上。在整個清選過程中,雜余被持續拋起到玉米籽粒的上方,呈現豎直方向“分層”現象;玉米籽粒和雜余水平方向上向篩后運動,呈現“分散”現象。雜余拋送器能夠實現籽粒和雜余的初步分離,減少在風場作用下雜余對玉米籽粒的攜帶作用,降低玉米籽粒損失率;雜余被拋送至振動篩后部,使籽粒透篩幾率變大,透篩時間變短,篩下籽粒清潔率提高。

2 玉米脫出物顆粒運動特性分析

玉米脫出物從抖動板落到旋轉的雜余拋送器撥指上,隨后玉米芯和莖稈被拋送至振動篩后部、籽粒漏至振動篩篩面進行透篩。為探究雜余拋送器對玉米脫出物顆粒在水平方向上被拋送位移的影響,建立脫出物顆粒運動學模型。整個玉米脫出物顆粒拋送過程可分為3個階段:脫出物顆粒離開抖動板到達雜余拋送器撥指前的運動;脫出物顆粒在雜余拋送器撥指上的運動;脫出物顆粒被拋后在風場中的運動。

2.1 離開抖動板到達撥指前的運動分析

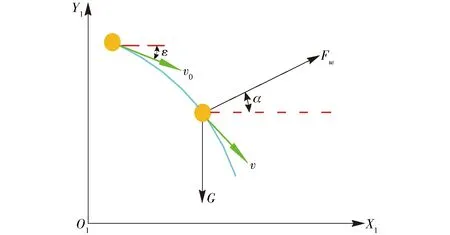

玉米脫出物顆粒離開抖動板運動到雜余拋送器撥指前,在風場中受力模型如圖3所示,忽略顆粒所受空氣阻力、顆粒之間的相互作用和其自旋性,顆粒僅受自身重力G和風力Fw作用[14]。

圖3 玉米脫出物顆粒離開抖動板到達撥指前受力模型Fig.3 Force model of maize mixture leaving tossing board before arriving at raking finger

玉米脫出物顆粒離開抖動板時的速度即進入清選裝置的初始速度v0在X1和Y1方向的分速度分別為

v0X1=v0cosε

(1)

v0Y1=-v0sinε

(2)

式中ε——顆粒離開抖動板時速度方向角,(°)

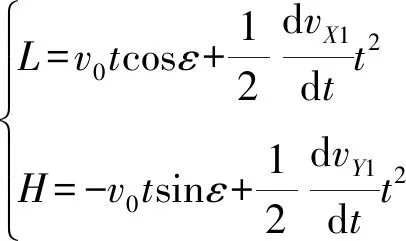

玉米脫出物顆粒離開抖動板,運動時間t后,速度為v,其在X1和Y1方向的動力學微分方程分別為

(3)

(4)

其中

Fw=kρmu2

(5)

G=mg

(6)

(7)

式中m——脫出物顆粒質量,kg

g——重力加速度,m/s2

kρ——漂浮系數,mm-1

u——氣流速度,m/s

α——氣流方向角,(°)

vρ——漂浮速度,m/s

對式(1)~(7)分析可知,在清選裝置入口氣流速度、氣流方向角、脫出物顆粒自身漂浮速度一定時,顆粒離開抖動板到達撥指前的運動狀態與其離開抖動板時的速度有關。

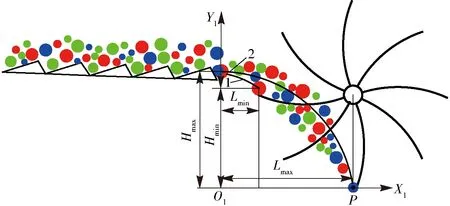

由文獻[15]可知,通過CFD-DEM耦合仿真方法提取到玉米脫出物顆粒離開抖動板時豎直方向速度很小(小于0.1 m/s),水平速度為0.1~0.7 m/s。脫出物顆粒離開抖動板到達撥指前的運動軌跡如圖4所示,顆粒進入清選裝置的水平初速度決定其在水平方向位移,曲線1和曲線2代表水平初速度最小和最大雜余顆粒的運動軌跡。點P(LP,0)為撥指指尖到振動篩篩面豎直距離最小點,該點為雜余顆粒是否能被撥指接住的臨界位置。紅色、綠色、藍色顆粒分別代表玉米莖稈、玉米籽粒、玉米芯。

圖4 脫出物顆粒離開抖動板到達撥指時運動示意圖Fig.4 Sketch of moving trajectory of maize mixture leaving tossing board before arriving at raking finger

脫出物顆粒以速度v0離開抖動板到達撥指前的運動學方程為

(8)

式中L——顆粒離開抖動板到達撥指前在X1方向的位移,mm

H——顆粒離開抖動板到達撥指前在Y1方向的位移,mm

在清選裝置入口氣流速度為12.8 m/s、氣流方向角為25°條件下,基于抖動板尾部高于上篩100 mm,振動篩振幅19 mm[15-16],該過程脫出物顆粒豎直方向最小和最大位移分別為19 mm和81 mm。通過公式(1)~(8)獲得雜余顆粒離開抖動板到達撥指前最小和最大水平位移分別為Lmin=70 mm,Lmax=130 mm。

綜上,為確保雜余拋送器撥指完全接住雜余顆粒,不發生漏撒,雜余拋送器軸心應安裝在距離上篩豎直100 mm,距離抖動板尾部水平130 mm位置。

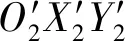

2.2 在雜余拋送器撥指上的運動分析

圖5 玉米脫出物顆粒在撥指上受力示意圖Fig.5 Force diagrams of maize mixture on raking finger 1.玉米脫出物顆粒 2.雜余拋送器撥指 3.雜余拋送器撥輥

(9)

(10)

其中

Fs=mω2R

(11)

(12)

Ff1=fN1=f(Gsinβ+Fssinδ-Fk-Fwcos(β-α))

(13)

Ff2=fN2=f(Gsinβ+Fssinδ+Fk-Fwcos(β-α))

(14)

由圖5可知

(15)

r0=Rsinδ

(16)

l=Rcosδ

(17)

γ=ωt

(18)

式中ω——雜余拋送器撥輥旋轉角速度,rad/s

N1、N2——脫出物顆粒減速和加速時對撥指正壓力,N

R——撥指運動回轉半徑,mm

f——摩擦因數

β——重力與撥指間夾角,(°)

γ——撥指的轉角,(°)

δ——離心力與撥指間夾角,(°)

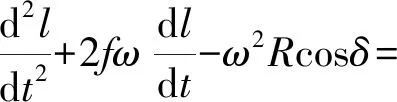

聯立公式(9)~(18)得出玉米脫出物顆粒在雜余拋送器撥指上減速和加速時運動方程為

(19)

其中

j=kρu2(sin(δ+α)?fcos(δ+α))-g(cosδ±fsinδ)

(20)

q=kρu2(cos(δ+α)±fsin(δ+α))+g(sinδ?fcosδ)

(21)

式中“±、?”上、下符號分別代表顆粒在雜余拋送器撥指上減速和加速狀態參數符號。

由上述分析可知,當玉米脫出物顆粒在撥指某一位置時,所受風力、氣流方向角、離心力與撥指間夾角一定,其在撥指上的運動與以下因素有關:撥輥旋轉角速度、撥指運動回轉半徑、脫出物顆粒在撥指上運動時間等。玉米脫出物顆粒在撥指上的運動進一步影響其被拋出后在風場中的運動,進而影響脫出物顆粒在水平方向上的位移。

2.3 被拋后在風場中的運動分析

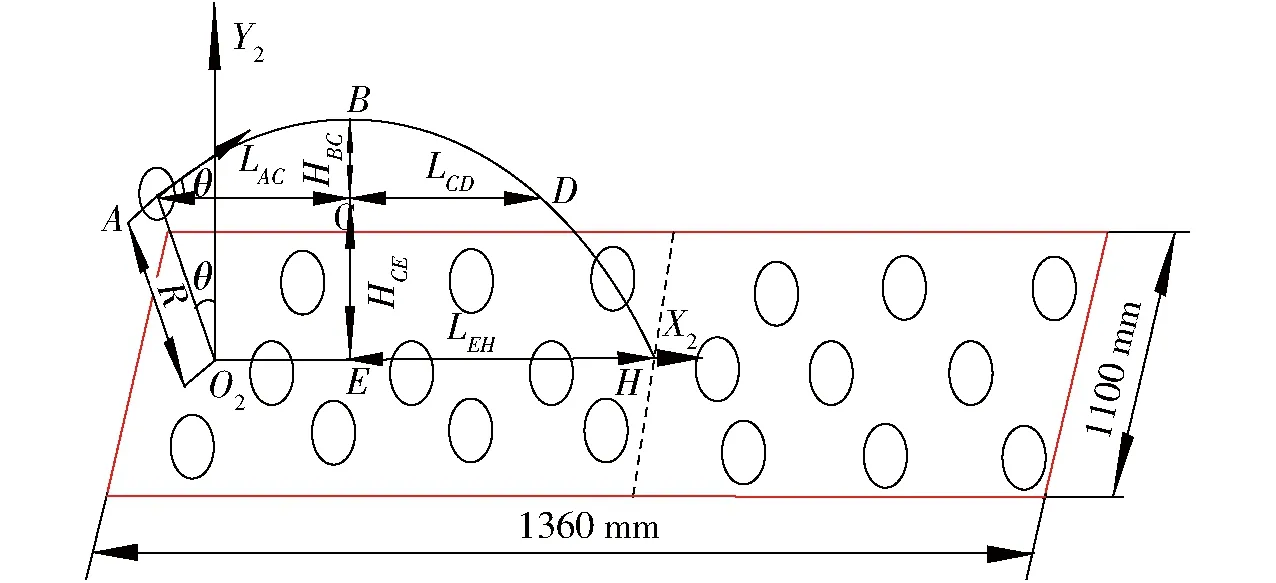

玉米脫出物顆粒從撥指上被拋出后,忽略其所受空氣阻力及自身旋轉引起周圍氣流變化,其在風場與重力場聯合作用下在振動篩上部空間做類似斜拋運動,運動軌跡如圖6所示。其中,A點為脫出物顆粒被拋射點,B點為脫出物顆粒運動最高點,H點為脫出物顆粒與篩面初次接觸點。

圖6 玉米脫出物顆粒被拋后運動軌跡示意圖Fig.6 Sketch of moving trajectory of maize mixture threw

玉米脫出物顆粒從A點運動到B點過程中,其運動學方程為

(22)

玉米脫出物顆粒從B點運動到H點過程中,其運動學方程為

(23)

式中aY2——脫出物顆粒在Y2方向加速度,m/s2

v1——顆粒在撥指上被拋出時初速度,m/s

θ——脫出物顆粒最佳拋射角,(°)

LAB——A至B水平方向位移,mm

LBH——B至H水平方向位移,mm

HAB——A至B豎直方向位移,mm

HDH——D至H豎直方向位移,mm

aX2——脫出物顆粒在X2方向加速度,m/s2

vHY2——脫出物顆粒在H點Y2方向速度,m/s

vBX2——脫出物顆粒在B點X2方向速度,m/s

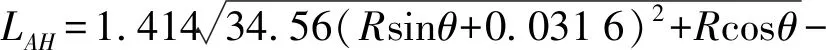

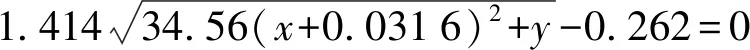

撥指拋送雜余的水平位移越遠,籽粒透篩的幾率就越大,雖然大部分籽粒通過撥指間隙漏至振動篩上實現透篩,仍有籽粒會被撥指拋送到出料口,導致籽粒損失率增加,因此應為這些籽粒留有一定水平距離保證其能夠透篩。當入口氣流速度為12.8 m/s,氣流方向角為25°時,玉米籽粒在X2方向速度最大值達到2.12 m/s僅需0.35 s[19-20],參考玉米收獲機中振動篩篩長為1 360 mm,結合籽粒在篩面運動學分析,本文取振動篩篩面長度1/2作為被拋玉米脫出物顆粒在水平方向運動的最大位移(LAH=LAC+LEH=680 mm)。聯立公式(5)~(7)、(22)、(23)得出脫出物顆粒從被拋點A至與篩面初次接觸點H水平位移為

(24)

式中HCE——C至E豎直方向位移,mm

將相應數據代入公式(24)中,得出被拋脫出物顆粒在水平方向從A點運動到H點,即運動最大位移條件下,撥指運動回轉半徑R與最佳拋射角θ關系式為

(25)

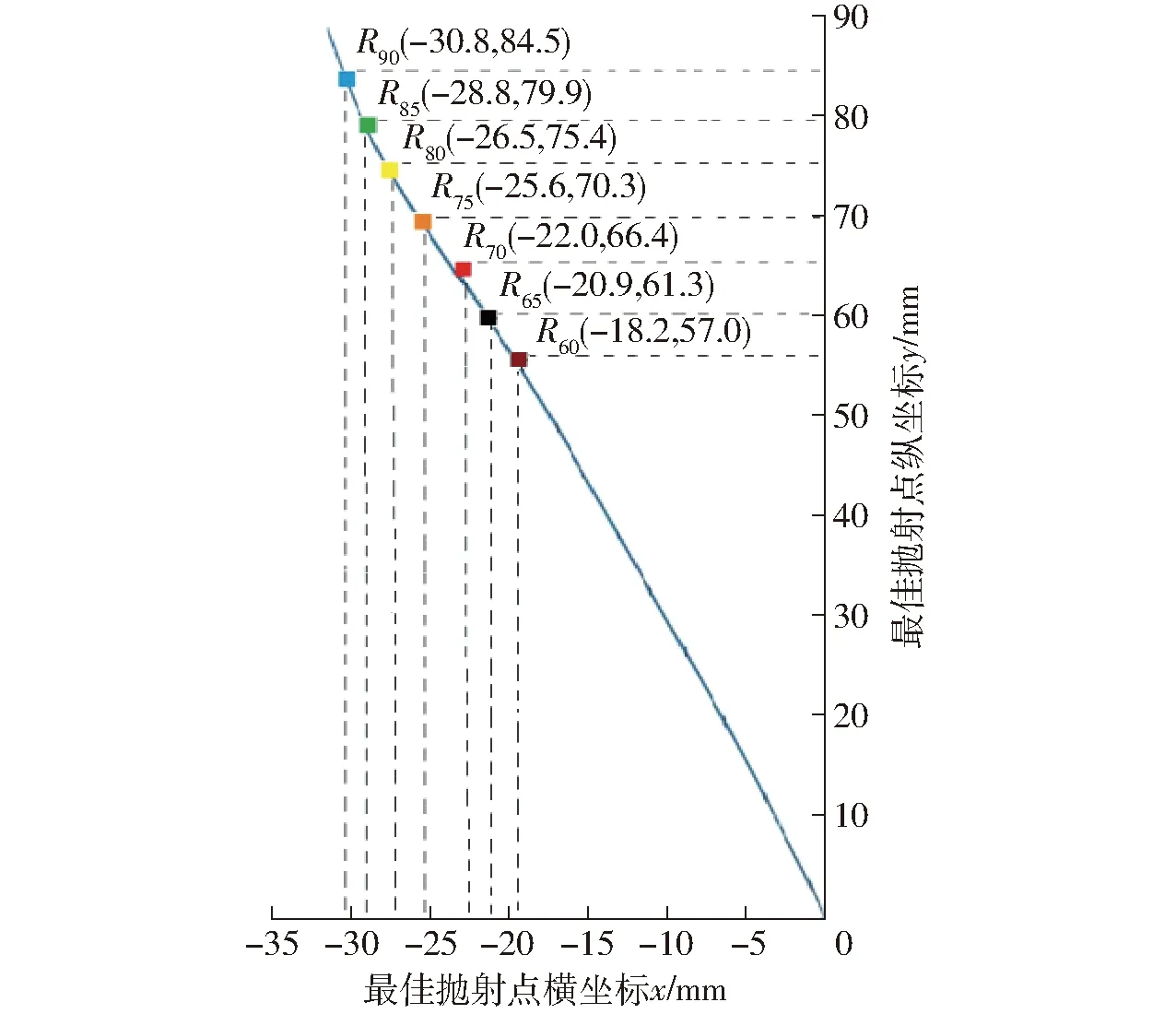

2.4 撥指曲線設計

撥指曲線可以看作是由無數個脫出物顆粒最佳拋射點集合形成的線條,其方程為顆粒最佳拋射點橫縱坐標的函數方程。最佳拋射點為玉米脫出物任意顆粒落到撥指上任意位置,在水平方向均能達到最大位移LAH=680 mm時,顆粒在撥指上的拋射位置坐標如圖6所示。在坐標系O2X2Y2中,脫出物顆粒最佳拋射點坐標A(x,y),其中x=Rsinθ,y=Rcosθ。假設脫出物顆粒所受風力保持不變,撥指某一回轉半徑R和該回轉半徑下的顆粒最佳拋射角θ決定顆粒最佳拋射點坐標和水平方向上加速運動的位移。將脫出物顆粒最佳拋射點橫、縱坐標x=Rsinθ、y=Rcosθ代入到公式(25)中,得到撥指曲線方程為

(26)

3 仿真試驗

3.1 增設雜余拋送器的清選裝置模型

6行玉米收獲機中風篩式清選裝置主要結構參數為:長度1 850 mm,高度925 mm,寬度1 100 mm,清選裝置內振動篩上篩和下篩均為圓孔篩,尾篩為貝殼篩,上篩、下篩長度均為1 360 mm,尾篩長度280 mm,篩體厚度2 mm,尾篩篩面安裝傾角為3.5°,上篩的振動方向角為136.6°,下篩的振動方向角為43.4°。原有風篩式清選裝置中抖動板為階梯板,其與水平面夾角為1.74°,階梯板尾部與上篩面垂直距離約75 mm。根據文獻[16]要求,抖動板尾部高于上篩面距離最大為100 mm。

在一定情況下,物料喂入口越高,越有利于更多的雜余被拋送至振動篩后部,現將增設雜余拋送器的清選裝置中抖動板位置調整到距離上篩面100 mm處,抖動板與水平面夾角保持不變。考慮計算機運算能力,清選裝置寬度選取100 mm進行建模,其物理模型如圖7所示。運用CATIA軟件對增設雜余拋送器的清選裝置進行三維建模,將其保存為IGS格式并導入Gambit軟件進行網格劃分,運用局部網格重構法作為動網格(Moving mesh)的更新計算方法。

圖7 增設雜余拋送器的清選裝置模型Fig.7 Model of cleaning device with mechanism of throwing impurity 1.氣流入口 2.抖動板 3.雜余拋送器 4.上圓孔篩 5.雜余出口 6.貝殼尾篩 7.下圓孔篩

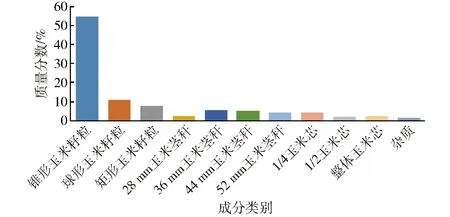

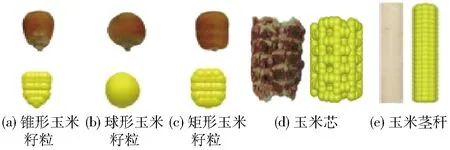

3.2 玉米脫出物成分及其模型

玉米脫出物的成分以及各成分的質量分數如圖8所示[21]。以德美亞1號為參考,利用東北農業大學三維激光掃描試驗臺對玉米脫出物進行掃描建模,在CATIA軟件中將顆粒模型云點圖轉化為IGS格式,導入到EDEM軟件中進行小球填充,玉米脫出物實體及模型如圖9所示。

圖8 玉米脫出物各成分質量分數Fig.8 Percentage diagram of various components in maize mixture

圖9 玉米脫出物實體及模型Fig.9 Models of maize particles, cob and stalk

3.3 仿真參數設置

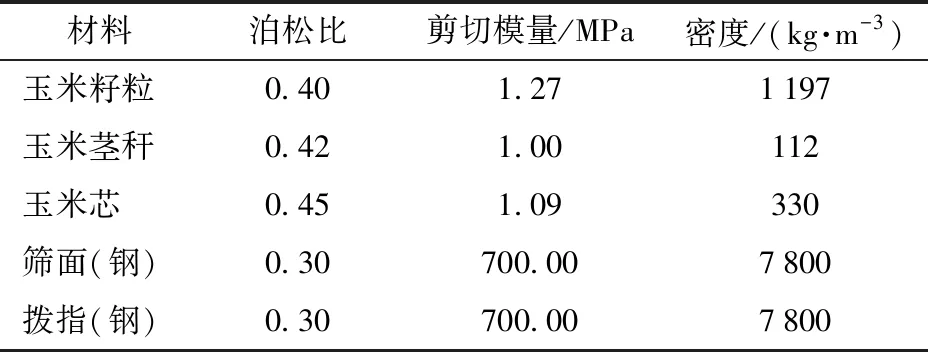

本研究采用CFD-DEM耦合的方法,設定各材料力學特性及各材料間接觸屬性如表1和表2所示[15]。在EDEM中各材料接觸模型選用Hertz-Mindlin(no-slip)無滑動模型,設定增設雜余拋送器的清選裝置中振動篩振動頻率為5.15 Hz,振幅為19 mm,清選裝置入口脫出物量分別為5、6、7 kg/s。由于原裝置入口氣流速度范圍為9.6~16 m/s,取其速度中心值u=12.8 m/s作為本研究清選裝置入口氣流速度。為保證風機入口氣流流速最大,本文取風機入口導風板角度為25°。 EDEM中時間步長為Rayleigh時間步長的20%,Fluent時間步長為EDEM時間步長的100倍。

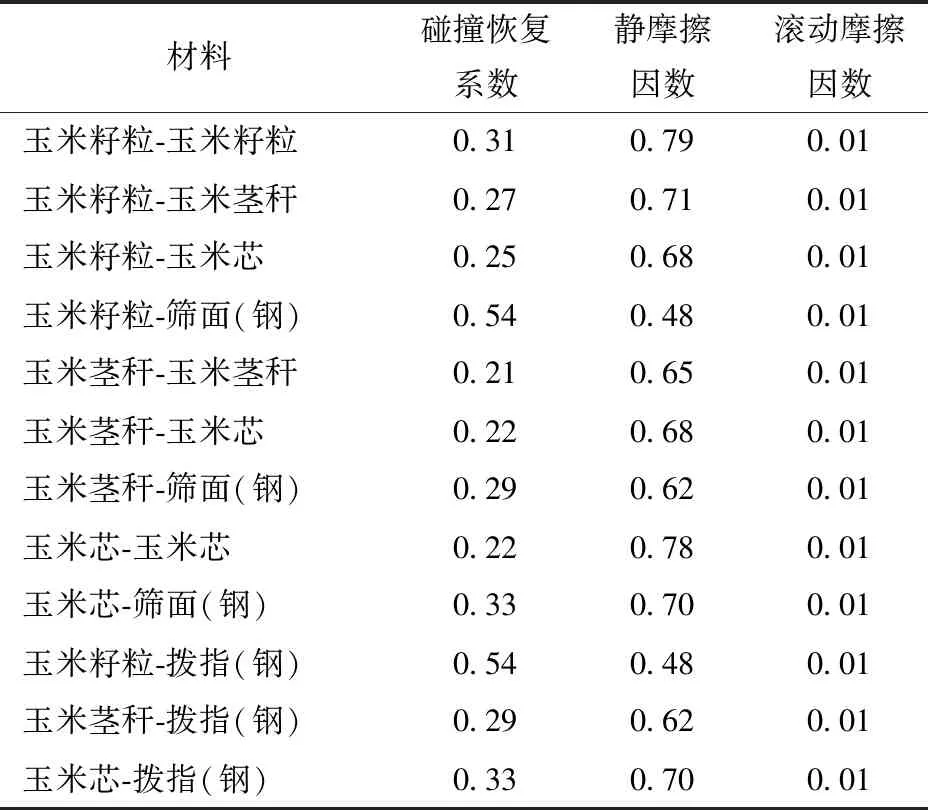

表1 材料力學特性參數Tab.1 Mechanical properties of materials

表2 材料間接觸屬性參數Tab.2 Interaction properties of different materials

3.4 雜余拋送器性能指標的選取

玉米籽粒與尺寸較小的玉米芯從雜余拋送器撥指間隙中漏到振動篩篩面上,尺寸較大的雜余被拋送至振動篩后部,可實現籽粒和雜余的初步分離,減少雜余對籽粒的攜帶作用。水平方向上雜余被拋送得越遠,其在振動篩上透篩的幾率就越小,玉米籽粒透篩的幾率就越大,玉米籽粒清潔率就越高。雜余與籽粒在水平方向上運動重疊的位移越小,雜余對籽粒的攜帶作用越小,玉米籽粒損失率就越低。因此,本文以雜余被拋送水平位移y1(mm)、雜余與籽粒被拋送水平位移重疊量y2(mm)作為雜余拋送器結構設計的直接指標。玉米籽粒清潔率和損失率作為增設雜余拋送器的清選裝置與未加雜余拋送器清選裝置對比的間接性能指標。

3.5 單因素仿真試驗

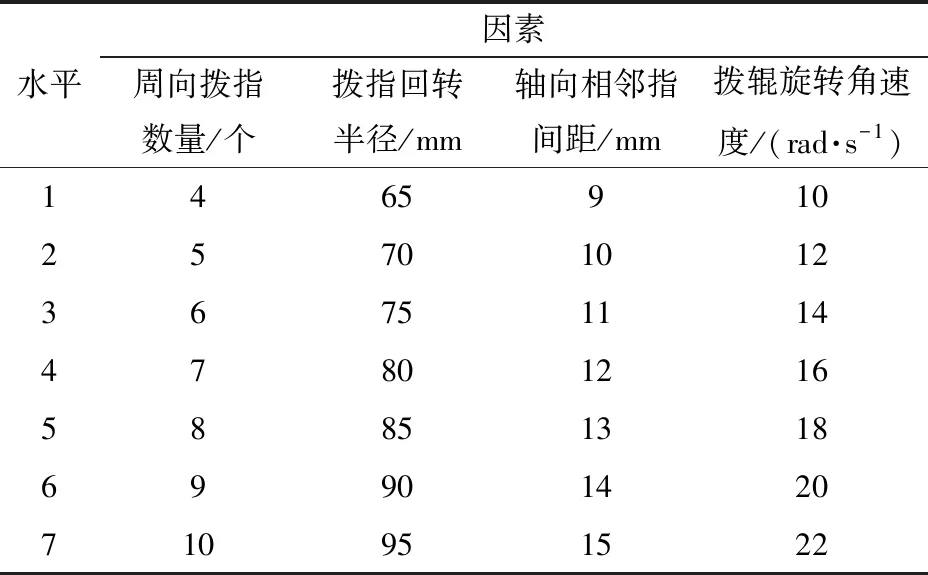

基于玉米脫出物顆粒在雜余拋送器撥指上運動分析,開展以雜余拋送器周向撥指數量、撥指回轉半徑、軸向相鄰指間距、撥輥旋轉角速度的單因素試驗,試驗以雜余被拋送水平位移、雜余與籽粒被拋送水平位移重疊量為清選性能評價指標,尋求各因素對雜余拋送器清選性能的影響規律[22-25]。單因素試驗各因素所取水平以預試驗結果為依據,如表3所示。在進行單因素試驗時,其他因素水平選取范圍中心值。

表3 單因素試驗因素水平Tab.3 Experimental factors and levels

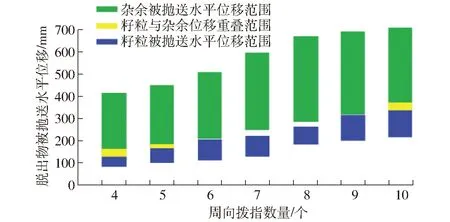

3.5.1周向撥指數量

為使從抖動板抖落下的雜余能被撥指接住不發生漏拋,周向撥指數量不能排布太少。為減小撥指與玉米籽粒間剛性碰撞而導致玉米籽粒損傷以及從軸向撥指間隙中漏出幾率減小,周向撥指數量不能分布太多。現將周向撥指數量設置為4~10個。通過單因素試驗可得:周向撥指數量從6個增加到10個,雜余被拋送水平位移范圍為205~700 mm,雜余被拋送水平位移隨周向撥指數量增加逐漸增大,但周向撥指數量從8個增加到10個時,遞增幅度較小;籽粒與雜余水平位移重疊量為-35~35 mm,兩者水平位移重疊量隨周向撥指數量增加呈先減小后增大趨勢,如圖10所示。當周向撥指數量小于6個時,雜余被拋送水平位移較小且存在雜余與籽粒水平位移重疊現象,撥指對雜余的拋送作用減弱。因此,將周向撥指數量設置為6~10個。

圖10 不同周向撥指數量時玉米脫出物被拋送水平位移Fig.10 Horizontal displacement of maize mixture threw under different numbers of raking finger in circumferential direction

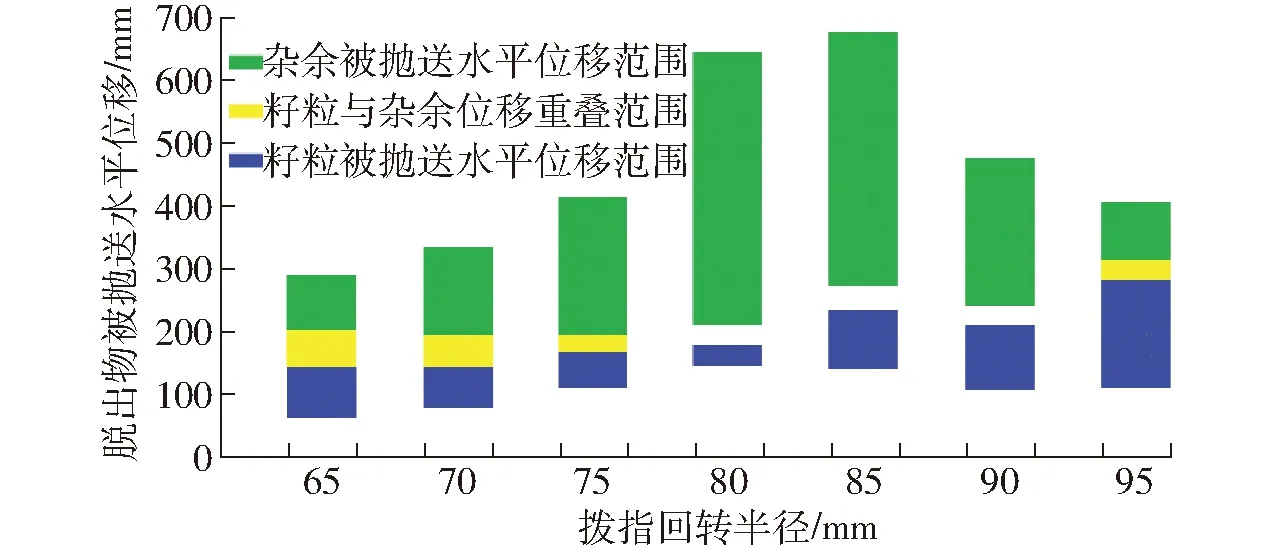

3.5.2撥指回轉半徑

為保證撥指完全接住玉米脫出物顆粒,不發生漏撒現象,撥指回轉半徑應大于脫出物顆粒在水平方向的最大位移與最小位移之差,即R≥Lmax-Lmin=60 mm。撥指曲線形狀由參數化方程(26)定義(以撥指曲線在直角坐標系第二象限為例),根據預試驗結果,確定撥指回轉半徑范圍60~90 mm;參照最佳拋射點定義,由撥指回轉半徑R與最佳拋射點A(x,y)關系,可得撥指回轉半徑在60~90 mm時,撥指具體形狀(R60、R65、…、R90分別表示撥指回轉半徑60、65、…、90 mm)如圖11所示。

圖11 玉米脫出物顆粒最佳拋射點示意圖Fig.11 Diagram of the best position for throwing maize mixture

通過撥指回轉半徑單因素試驗可得:撥指回轉半徑在70~90 mm區間內,撥指對雜余的水平拋送位移范圍為170~670 mm,雜余水平拋送位移隨撥指回轉半徑增大先增后減;籽粒與雜余水平位移重疊量為-45~39 mm,兩者水平位移重疊量先減后增。當撥指回轉半徑在其它情況下,雜余被拋送水平位移較小且雜余與籽粒水平位移重疊量較大,如圖12所示。因此,將雜余拋送器回轉半徑范圍設置為70~90 mm。

圖12 不同撥指回轉半徑時玉米脫出物被拋送水平位移Fig.12 Horizontal displacement of maize mixture threw under different rotation radii of raking finger

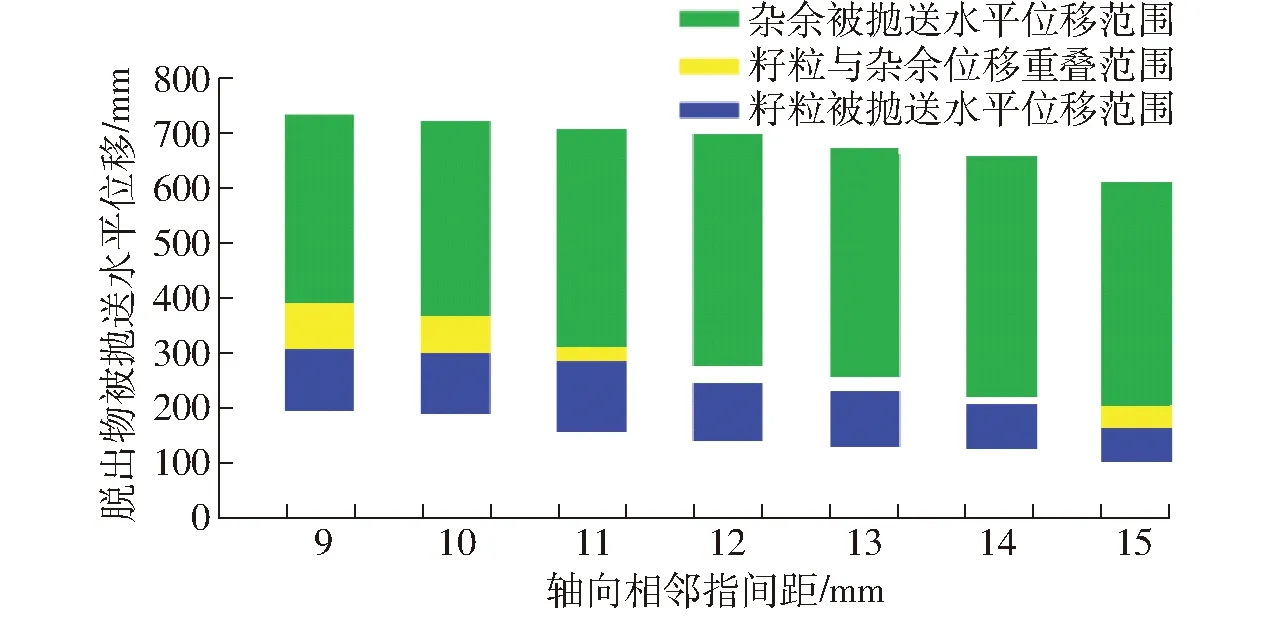

3.5.3軸向相鄰指間距

在玉米脫出物中,玉米籽粒形狀主要分為球形、矩形、錐形[26]。3種玉米籽粒立體尺寸主要集中在9~15 mm。保證籽粒能夠順利從周向相鄰撥指間隙漏出,即立體尺寸最大的顆粒漏出其它形狀的顆粒便可順利漏出。通過單因素試驗可得:軸向相鄰指間距從11 mm增加到15 mm,雜余被拋送水平位移從697 mm減小到165 mm,雜余被拋送水平位移隨軸向相鄰指間距增大而逐漸減小,變化趨勢較緩;籽粒與雜余水平位移重疊量為-45~30 mm,其隨軸向相鄰撥指間距增大呈先減小后增大趨勢,如圖13所示。在軸向相鄰指間距小于11 mm時,雜余雖拋送水平距離較遠,但籽粒與雜余水平重疊位移較大,雜余對籽粒攜帶作用較大,籽粒損失率增大。綜上,軸向相鄰指間距范圍設置為11~15 mm。

圖13 不同軸向相鄰指間距時玉米脫出物被拋送 水平位移Fig.13 Horizontal displacement of maize mixture threw under different spacings between raking fingers

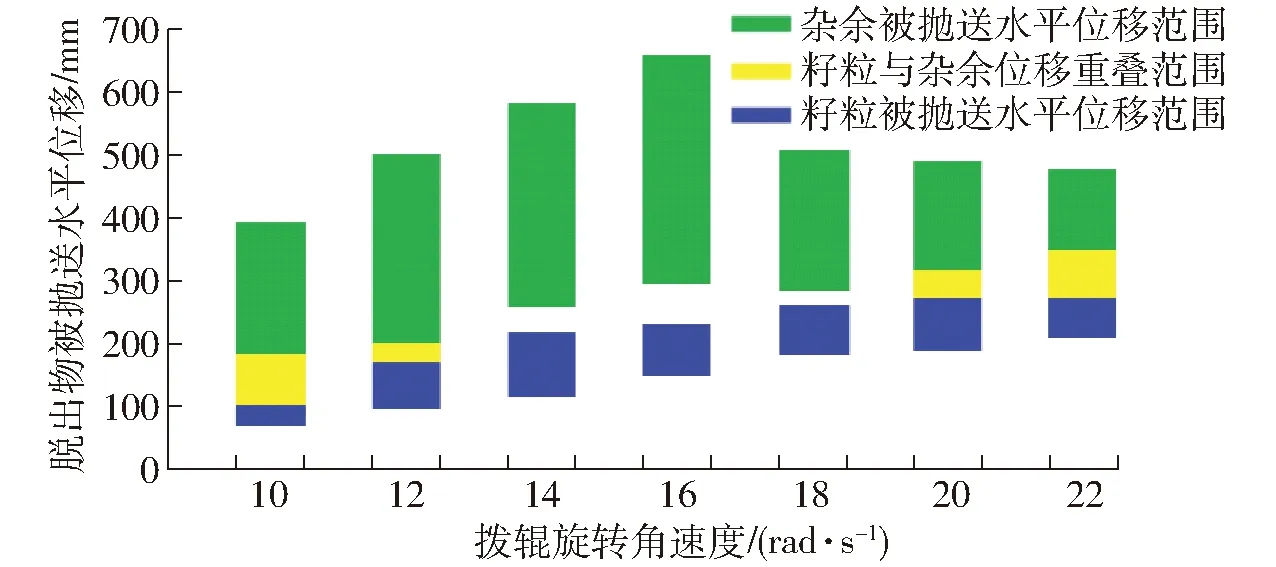

3.5.4撥輥旋轉角速度

當撥指指尖最小線速度大于篩面水平方向最大速度時,有利于將玉米脫出物顆粒向篩后拋送[27]。清選裝置中平面往復振動篩面水平方向速度范圍為-0.96~1.12 m/s[26],故撥指指尖線速度應大于上述篩面水平速度最大值1.12 m/s。當撥指指尖線速度大于1.12 m/s,撥指回轉半徑R=80 mm為中心值時,根據撥指指尖線速度表達式v1=ωR,所對應的撥輥旋轉角速度應大于14 rad/s。為更加全面地獲得撥指旋轉角速度對被拋脫出物水平位移的影響,根據預試驗結果擴大撥輥旋轉角速度范圍至10~22 rad/s。

通過撥輥旋轉角速度單因素試驗可得:撥輥旋轉角速度在12~20 rad/s區間內,撥指對雜余的水平拋送位移范圍為165~650 mm,隨著撥輥旋轉角速度的增大,雜余被拋送水平位移呈先增大后減小趨勢,籽粒與雜余在水平方向位移重疊量為-68~44 mm,隨著撥輥旋轉角速度的增大,呈現先減小后增大趨勢,如圖14所示;當撥輥旋轉角速度小于12 rad/s或大于20 rad/s時,雜余被拋送水平位移較小且籽粒與雜余水平位移重疊量較大,籽粒透篩幾率減小,雜余對籽粒攜帶作用增強,使籽粒清潔率減小、損失率增大。因此將撥輥旋轉角速度設置為12~20 rad/s。

圖14 不同撥輥旋轉角速度時玉米脫出物被拋送 水平位移Fig.14 Horizontal displacement of maize mixture threw at different angular velocities of roll

3.6 多因素仿真試驗

3.6.1試驗設計

依據單因素試驗確定雜余拋送器周向撥指數量x1、撥指回轉半徑x2、軸向相鄰指間距x3、撥輥旋轉角速度x4為試驗因素,以雜余被拋送水平位移y1、雜余與籽粒水平位移重疊量y2為試驗指標,雜余被拋送水平位移y1計算公式為

(27)

式中Xi——第i個雜余水平方向上被拋送位移,mm

n——水平方向上雜余數量

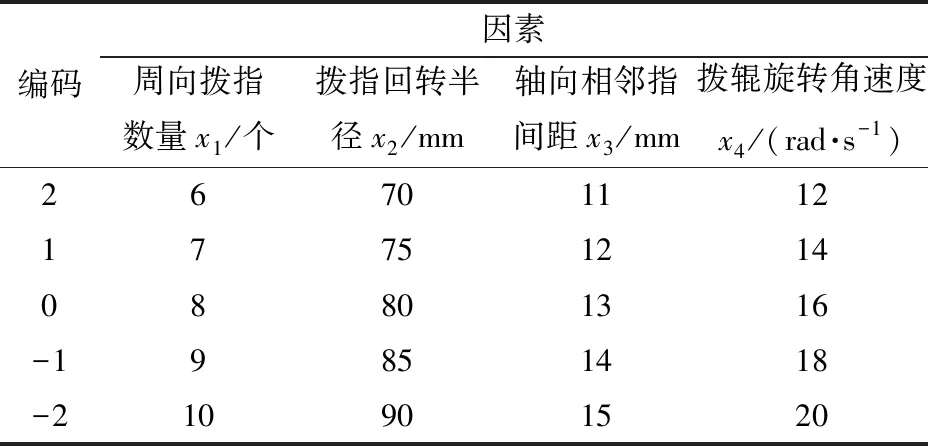

采用四因素五水平中心組合設計安排試驗,試驗因素編碼如表4所示。

3.6.2玉米脫出物被拋送過程

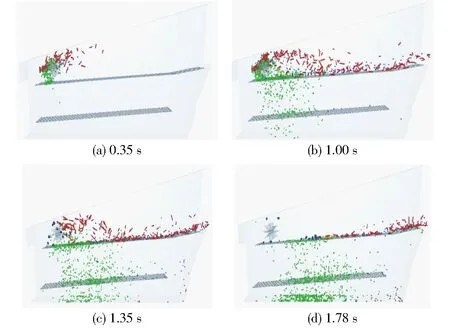

圖15為在周向撥指數量8個、軸向相鄰指間距13 mm、撥指回轉半徑80 mm、撥輥旋轉角速度16 rad/s條件下,玉米脫出物在雜余拋送器拋送作用下的運動狀態,圖中紅色、綠色、藍色顆粒分別表示玉米莖稈、玉米籽粒和玉米芯。在時間為0.35 s時,脫出物在雜余拋送器作用下實現了初步分離,玉米籽粒從軸向相鄰指間隙中漏出至振動篩上開始透篩,雜余在撥指拋揚作用下開始向篩后運動;在時間1.00~1.35 s內,籽粒和雜余在振動篩上呈現“豎直分層、水平分散”效果最為明顯,如圖15b所示。在時間為1.78 s時,大部分籽粒已經完成透篩,小部分籽粒與雜余在水平方向上運動位移存在重疊且重疊位移較小。雜余拋送器使雜余對籽粒的攜帶作用減小,從而籽粒損失率減小;使籽粒透篩幾率增大,從而籽粒清潔率增大。

表4 試驗因素編碼Tab.4 Experimental factors and codes

圖15 玉米脫出物在雜余拋送器下被拋送狀態Fig.15 Status of maize mixture threw with help of mechanism of throwing impurity

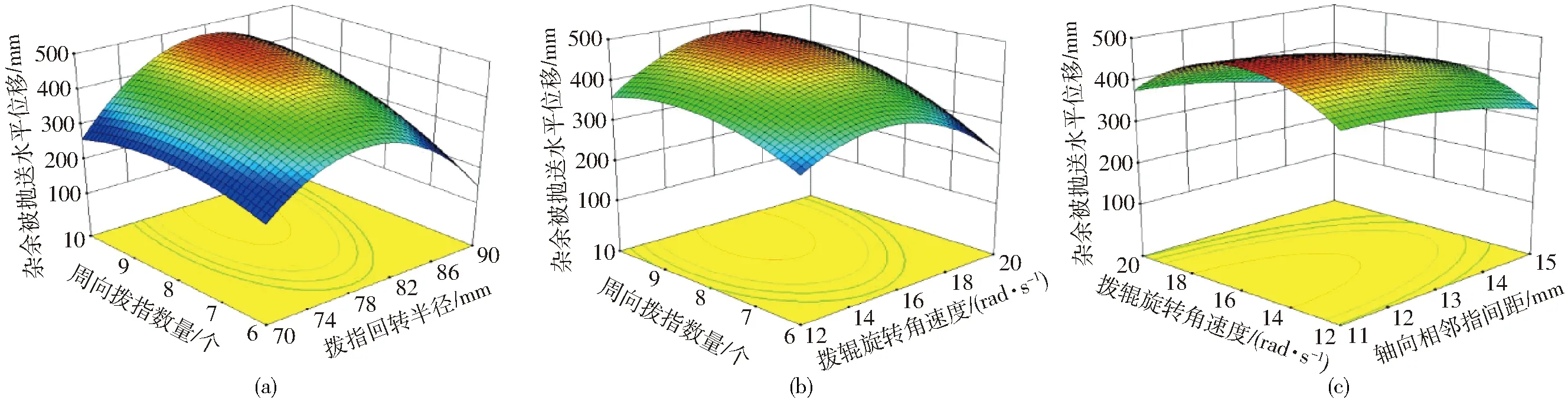

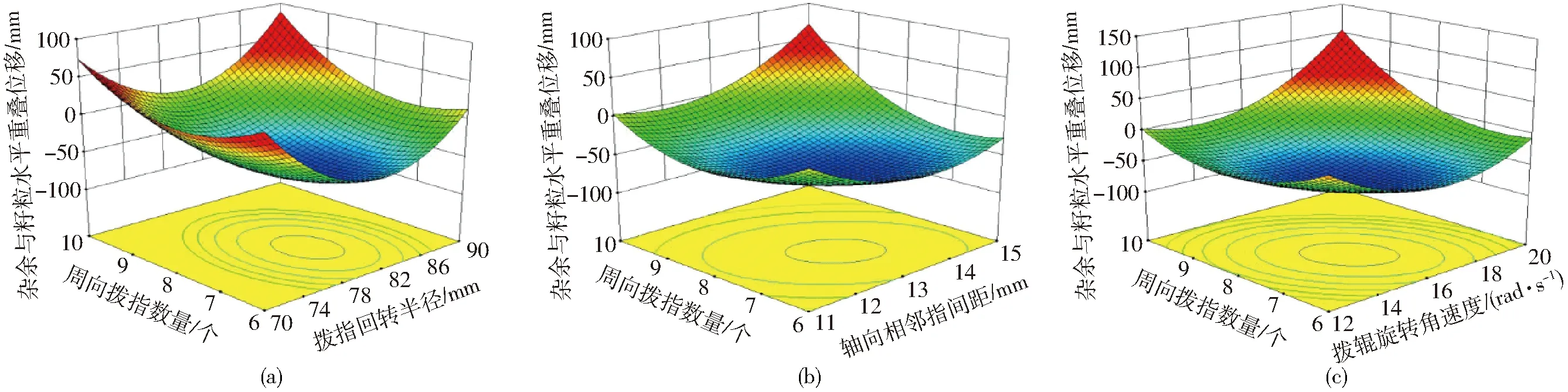

圖16 各因素對雜余被拋送水平位移的響應曲面Fig.16 Response surfaces of all factors on horizontal displacement of maize impurity threw

3.6.3試驗結果分析

(1)雜余被拋送水平位移回歸模型與響應面分析

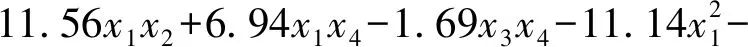

使用Design-Expert 8.0.6軟件對試驗數據分析及擬合后可知:模型顯著性檢驗F值為1 114.86,p值小于0.000 1,該模型極顯著;失擬項p=0.460 5>0.05,殘差項不顯著,該回歸模型成立。x1x2、x1x4、x3x4對指標影響均顯著,其余交互項對其不顯著。各因素對雜余被拋送水平位移影響由強到弱的順序為:x1、x4、x3、x2。進行方差分析后可得各因素對雜余被拋送水平位移的回歸數學模型為

(28)

各因素對雜余被拋送水平位移的響應曲面如圖16所示。由圖16a可知,當撥輥旋轉角速度為16 rad/s,軸向相鄰指間距為13 mm時,在周向撥指數量一定的條件下,雜余被拋送水平位移隨撥指回轉半徑增大呈先增大后減小趨勢。這是因為隨著撥指回轉半徑增大,撥指對雜余拋送作用增強,雜余被拋出時速度增大,在做類似斜拋運動的水平分速度變大,雜余在水平方向上被拋送位移變大,但是,當撥指回轉半徑處于高水平時,雜余被拋出時速度變大,做類似斜拋運動的豎直分速度變大,雜余被拋豎直位移變大,由于風篩式清選裝置空間結構限制,導致雜余極易撞到清選裝置上頂板而反彈到清選裝置的振動篩上,不能做完整類似斜拋運動,水平位移減小。

由圖16b可知,在軸向相鄰指間距為13 mm,撥指回轉半徑為80 mm,周向撥指數量一定的條件下,撥輥旋轉角速度處于12~16 rad/s區間內,雜余被拋送水平位移隨撥輥旋轉角速度的增大而增大;撥輥旋轉角速度處于16~20 rad/s區間內,雜余被拋送水平位移隨撥輥旋轉角速度的增大有減小的趨勢。這是因為撥輥旋轉角速度處于低水平時,隨著撥輥旋轉角速度的不斷增大,撥指對雜余拋送作用增強,雜余被拋出時的線速度增大,雜余在做類似斜拋運動的水平分速度、水平位移變大,故雜余被拋送水平位移與撥輥旋轉角速度呈正相關;撥輥旋轉角速度處于高水平時,隨著撥輥旋轉角速度增大,雜余被拋甩的豎直高度就越大,碰到清選室上頂板的幾率就越大,不能做完整加速運動的雜余水平位移減小。

由圖16c可知,在周向撥指數量為8個,撥指回轉半徑為80 mm,無論撥輥旋轉角速度處于低水平還是高水平,雜余被拋送水平位移均隨軸向相鄰指間距增大而減小。這是因為隨著軸向相鄰指間距增大,部分雜余將從相鄰指間隙中漏出,撥指對其拋揚幾率和強度均變小,未能被撥指拋送的雜余水平位移減小;其他條件不變,在軸向相鄰指間距一定時,雜余被拋送水平位移隨撥輥旋轉角速度增大呈先增大后減小趨勢。

(2)雜余與籽粒被拋送水平位移重疊量回歸模型與響應面分析

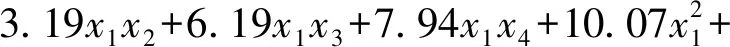

圖17 各因素對雜余與籽粒被拋送水平位移重疊量的響應曲面Fig.17 Response surfaces of all factors on overlapping displacement between maize particles and impurity

經試驗數據分析及擬合后可知:模型顯著性檢驗F值為152.46,p值小于0.000 1,該模型極顯著;失擬項p=0.407 1>0.05,殘差項不顯著,說明該回歸模型成立。x1x2、x1x3、x1x4對指標影響均顯著。各因素對被拋籽粒與雜余水平重疊位移影響由強到弱的順序為:x1、x3、x4、x2。進行方差分析后可得各因素對雜余與籽粒被拋送水平位移重疊量回歸數學模型為

(29)

所得各因素對雜余與籽粒被拋送水平位移重疊量的響應曲面如圖17所示。由圖17a可知,在撥輥旋轉角速度為16 rad/s,軸向相鄰指間距為13 mm,撥指回轉半徑一定的條件下,隨著周向撥指數量增多籽粒與雜余水平重疊位移呈現先減小后增大趨勢。這是因為當周向撥指數量較少時,雜余拋送器撥指不能全部接住從抖動板上抖落的玉米脫出物,使部分脫出物不能受到雜余拋送器撥指拋送作用而直接運動到振動篩篩面上,籽粒和雜余未能完成雜余拋送器初步清選,兩者水平運動位移存在較大重疊;當周向撥指數量較多時,雜余拋送器撥指對雜余拋揚作用加強,但是部分籽粒會在雜余拋送器撥指拋揚或碰撞作用下運動到振動篩后部,致使與被撥指拋送的雜余產生“匯合”,雜余對籽粒攜帶作用增強,兩者水平重疊位移變大。

如圖17b所示,在撥輥旋轉角速度為16 rad/s,撥指回轉半徑為80 mm,周向撥指數量一定的條件下,籽粒與雜余水平重疊位移隨軸向相鄰指間距的增大呈現先減小后增大的趨勢。這是因為當軸向相鄰指間距較小時,撥指對雜余和籽粒的拋揚作用均加強,玉米籽粒未能通過軸向相鄰指間隙漏至振動篩上,而是在撥指的拋揚作用下同雜余一起拋擲到振動篩后部,雜余對籽粒的攜帶作用變強,因此,兩者的水平方向重疊位移變大;當軸向相鄰指間距較大時,撥指對雜余和籽粒的拋揚作用減弱,部分雜余未能到達撥指指尖位置就從軸向相鄰指間隙中漏出或者被拋出,其不能作完整的類似斜拋運動,水平位移減小,雜余和籽粒的水平位移重疊量將增大,雜余對籽粒攜帶作用變強,籽粒損失率增大。

如圖17c所示,在軸向相鄰指間距為13 mm,撥指回轉半徑為80 mm,周向撥指數量一定的條件下,籽粒與雜余水平重疊位移均隨撥輥旋轉角速度的增大先減小后增大。這是因為當撥輥旋轉角速度較小時,雜余在水平方向上做勻加速直線運動的初速度變小,雜余向篩后運動的能力減弱,水平位移將減小,同時,從軸向相鄰指間隙中漏出的籽粒在振動篩振動作用下向篩后移動,兩者匯聚相互作用,雜余攜帶籽粒向后移動,因此重疊位移較大;當撥輥旋轉角速度較大時,雜余在豎直方向做勻減速的初速度變大,雜余向上的拋送位移也將增大,風篩式清選裝置的內部空間限制了雜余向上運動,使其碰撞至頂板上被反彈至振動篩上,阻擋籽粒向篩后運動,使籽粒透篩幾率減小,雜余被拋送的能力減弱。

3.7 參數優化

為使雜余拋送器拋揚性能達到最優,利Design-Expert 8.0.6軟件對試驗參數進行優化,在各因素滿足試驗范圍條件下,限定玉米籽粒清潔率和損失率均滿足國家標準,建立其約束數學模型為

(30)

通過仿真優化得雜余拋送器拋揚性能最優參數組合:周向撥指數量8個,撥指回轉半徑80.18 mm,軸向相鄰指間距12.44 mm,撥輥旋轉角速度15.41 rad/s,此條件下,籽粒損失率為1.4%,清潔率為99.21%,均滿足玉米清選國家標準要求。

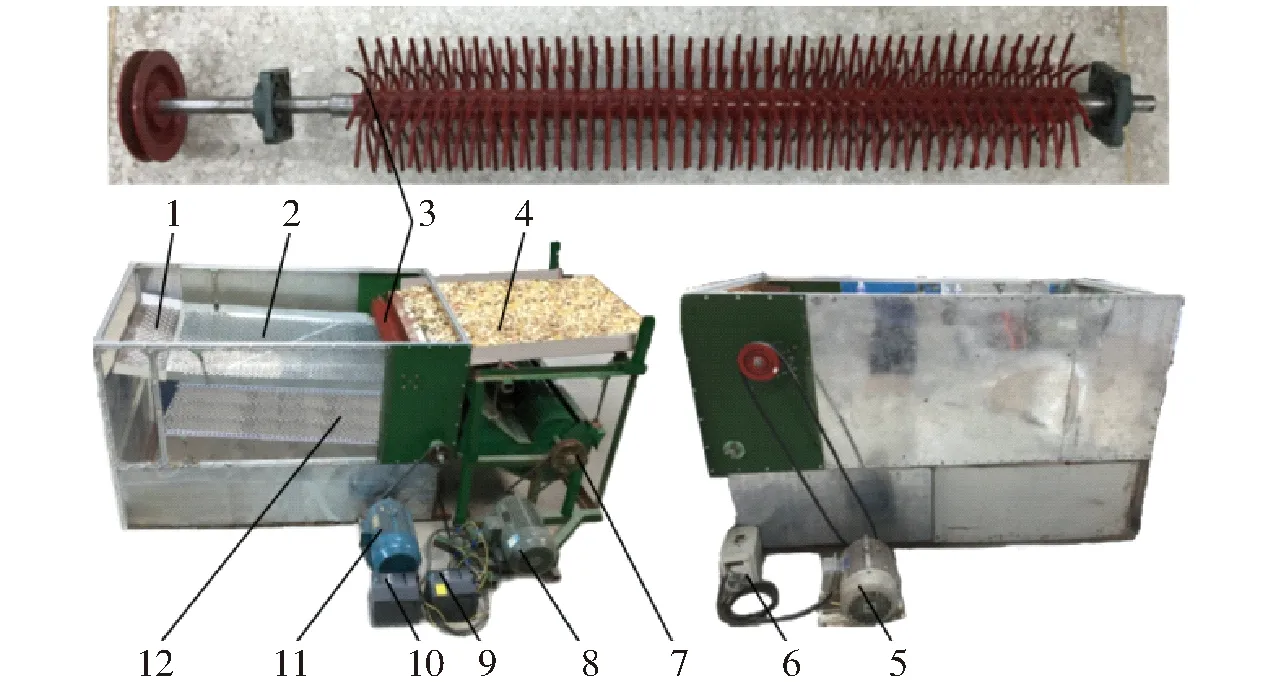

4 臺架試驗

基于雜余拋送器撥指曲線及仿真優化參數結果,加工周向撥指數量為8個、撥指回轉半徑取整為80.0 mm、軸向相鄰指間距近似為12.5 mm的雜余拋送器。改進貫流式風篩清選裝置試驗臺架,使其與6行玉米收獲機清選裝置保持一致,如圖18所示。通過調節控制雜余拋送器、振動篩和貫流風機的變頻器、風機角度調節板,使雜余拋送器旋轉角速度、振動篩振動頻率、入口氣流速度和入口氣流方向角與所優化參數保持一致。

圖18 試驗裝置Fig.18 Experiment device 1.貝殼尾篩 2.圓孔上篩 3.雜余拋送器 4.抖動板 5.雜余拋送器電機 6.雜余拋送器變頻器 7.貫流風機 8.貫流風機電機 9.貫流風機變頻器 10.振動篩變頻器 11.振動篩電機12.圓孔下篩

依據玉米脫出物各成分比例,稱量玉米脫出物各成分然后均勻混合,試驗前將脫出物均勻鋪在抖動板上,每組試驗在5 s內連續喂入25、30、35 kg玉米脫出物,以保證清選裝置入口脫出物量為5、6、7 kg/s。試驗參照GB/T 8097—2008《收獲機械 聯合收割機試驗方法》進行,每組試驗重復5次,并對數據進行均值化處理。

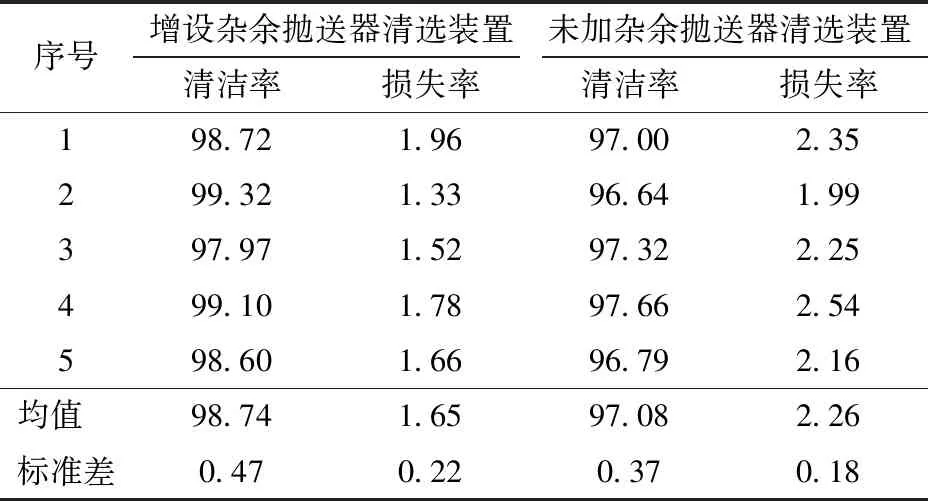

當清選裝置入口脫出物量為5 kg/s時,增設雜余拋送器的清選裝置與未加雜余拋送器清選裝置進行性能對比試驗,結果如表5所示。未加雜余拋送器的清選裝置籽粒清潔率均值為97.08%,籽粒損失率均值為2.26%;增設雜余拋送器的清選裝置籽粒清潔率均值為98.74%,籽粒損失率均值為1.65%。籽粒清潔率增加了1.66個百分點,籽粒損失率降低了0.61個百分點。

表5 臺架試驗結果Tab.5 Results of tests %

在相同試驗條件下,當清選裝置入口脫出物量為6 kg/s時,未加雜余拋送器的清選裝置籽粒清潔率均值為96.52%,籽粒損失率均值為2.40%,增設雜余拋送器的清選裝置籽粒清潔率均值為97.91%,籽粒損失率均值為1.74%;當清選裝置入口脫出物量為7 kg/s時,未加雜余拋送器的清選裝置籽粒清潔率均值為96.23%,籽粒損失率均值為2.52%,增設雜余拋送器的清選裝置籽粒清潔率均值為97.20%,籽粒損失率均值為1.82%,其滿足清選裝置在大喂入量下玉米清選國家標準要求。

5 結論

(1)雜余拋送器使尺寸較小的籽粒和玉米芯從軸向相鄰指間隙中漏至振動篩篩面上,莖稈和尺寸較大的玉米芯被拋到振動篩的后部,實現籽粒與雜余在水平方向上分散;玉米脫出物在雜余拋送器作用下的 “雜余在上,籽粒在下”規律十分明顯,實現豎直方向上分層。

(2)通過CFD-DEM耦合仿真試驗,獲得雜余拋送器參數分別與雜余被拋送水平位移、雜余與籽粒被拋送水平位移重疊量的回歸數學模型,通過參數優化確定雜余拋送器拋揚最優性能參數組合為:周向撥指數量8個,撥指回轉半徑80.18 mm,軸向相鄰指間距12.44 mm,撥輥旋轉角速度15.41 rad/s。

(3)在清選裝置入口風速為12.8 m/s、入口方向角為25°條件下,當清選裝置入口玉米脫出物量為5~7 kg/s時,未加雜余拋送器清選裝置籽粒清潔率均值為96.23%~97.08%,籽粒損失率均值為2.26%~2.52%,增設雜余拋送器的清選裝置籽粒清潔率均值為97.20%~98.74%,籽粒損失率均值為1.65%~1.82%。