超聲波輔助提取烏桕籽油的工藝優化研究

王文靜,董泰瑋

(1.陜西中醫藥大學藥學院,陜西 咸陽 712046; 2.成都中醫藥大學藥學院,成都 611137)

烏桕既可作為觀賞風景樹,又可作為經濟林木[1-2]。其中烏桕籽含油量高達40%以上,單位面積含油量遠高于油棕、油桐以及油茶等作物[3],烏桕籽油是制造高級燃料、涂料、潤滑劑、殺菌劑等的優質原料[4-6]。Gao等[7]以烏桕籽油為原料制備了高性能的柴油替代品。Ren[8]、Salema[9]等在此基礎上證實了微波加熱促進烏桕籽油定向裂解,制備出更高性能的烴類燃料。李科等[10]以烏桕籽油為原料,通過水解、酯化等工藝合成了高性能的增塑劑——環氧脂肪酸異辛酯。此外,相關研究[11-12]還表明烏桕籽油含有大量有益于人體健康的微量元素。

針對烏桕籽油的提取,主要有溶劑浸出法、水劑法、壓榨法等。而這些方法或多或少會破壞烏桕籽油中的不穩定組分,存在原料浪費、動力消耗較大等缺點。超聲波輔助提取工藝是利用超聲波輻射壓強產生的強烈空化等多級效應,以促進目標成分與溶劑間的傳質作用,從而達到深度提取[13],具有快速、價廉、高效等特點,在醫藥化工等領域應用廣泛[14]。目前,大多數研究以烏桕籽油為原料制備酯類、柴油等烴類物質,而對于采用超聲波輔助提取烏桕籽油的研究甚少。本文采用超聲波輔助提取烏桕籽油,在單因素實驗的基礎上,應用響應面分析法中的Box-Behnken法設計四水平三因素實驗對工藝條件進一步優化,以選擇擬合度較高且適合描述各因素與油脂得率關系的最佳模型,為后續深入研究烏桕籽油提取工藝提供一定的基礎與依據。

1 材料與方法

1.1 實驗材料

烏桕籽,產于陜西漢中;無水乙醇、正己烷、石油醚等,分析純,天津天泰精細化學品有限公司。

KQ-500DE超聲波清洗器;FA1004B型電子分析天平;粉碎機,浙江九陽股份有限公司;恒溫干燥箱;RE-52C旋轉蒸發儀。

1.2 實驗方法

1.2.1 原料預處理

將烏桕籽簡單篩選以除去雜質,然后放入干燥箱中,保持溫度40~45℃,干燥1 h后去皮得烏桕籽仁。

1.2.2 烏桕籽油提取

將得到的烏桕籽仁放入粉碎機中粉碎至40目,準確稱取一定量烏桕籽粉(m1)于錐形瓶中,加入溶劑后在超聲波體系下提取油脂。提取一定時間后分離出烏桕籽殘渣,將得到的濾液置于旋轉蒸發儀中除去溶劑,得到烏桕籽油(m2),根據下式計算烏桕籽油的得率(Y)。

2 結果與討論

2.1 單因素實驗

2.1.1 溶劑類型的選擇

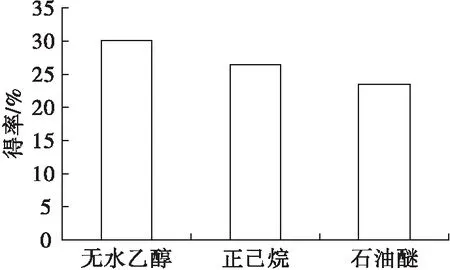

準確稱取3 g的烏桕籽粉3份,按照料液比1∶10,分別加入30 mL無水乙醇、正己烷或石油醚,在超聲波功率200 W、提取溫度40℃下超聲提取90 min,計算不同溶劑下烏桕籽油的得率,結果如圖1所示。

圖1 溶劑類型對得率影響

由圖1可知,無水乙醇作為溶劑時,烏桕籽油得率最高,而石油醚作為溶劑時,其得率最低,這與劉旭輝等[15]的研究結果類似。這可能是因為乙醇存在分子間氫鍵,相較于正己烷和石油醚揮發性小,故而烏桕籽油得率略高。因此,本研究選用無水乙醇作為溶劑進行烏桕籽油的提取。

2.1.2 料液比的選擇

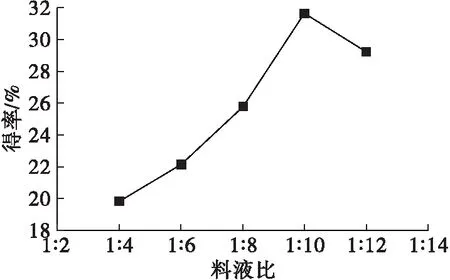

在提取溫度40℃、超聲波功率200 W、提取時間90 min時,不同料液比對烏桕籽油得率的影響如圖2所示。

圖2 料液比對得率的影響

由圖2可知,隨著料液比增大,烏桕籽油得率增大,這是因為料液比增大一方面會使更多的油脂溶于乙醇中,提高溶解率,另一方面會降低提取濾液的黏度,油脂更易分離[16]。繼續增大料液比,烏桕籽油的得率減小。因此,選擇料液比為1∶10。

2.1.3 提取溫度的選擇

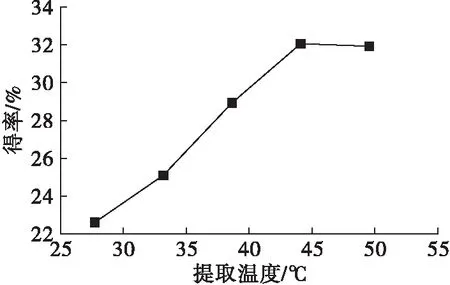

在料液比1∶10、超聲波功率200 W、提取時間90 min時,不同提取溫度對烏桕籽油得率的影響如圖3所示。

圖3 提取溫度對得率的影響

由圖3可知,提取溫度升高,烏桕籽油得率急劇升高,當提取溫度為45℃時,烏桕籽油得率達到最大,繼續升溫后烏桕籽油得率略有減小。因為溫度的升高加速了分子間的傳質效果,使得溶質的溶解性增強。當溫度過高時又會影響溶劑的揮發性,降低烏桕籽油得率。因此,選擇提取溫度為45℃。

2.1.4 超聲波功率的選擇

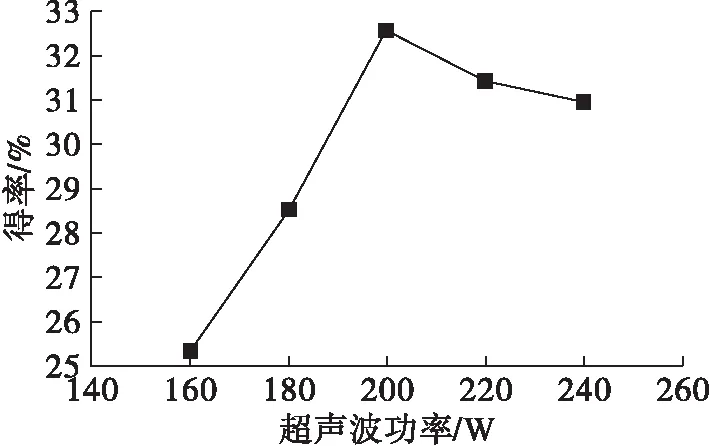

在料液比1∶10、提取溫度45℃、提取時間90 min時,不同超聲波功率對烏桕籽油得率的影響如圖4所示。

圖4 超聲波功率對得率的影響

由圖4可知,隨著超聲波功率的增大,烏桕籽油得率先增大后減小。當超聲波功率為200 W時,烏桕籽油得率最大,為32.58%。超聲波功率升高,所引起的空化效應增強,傳質效果增大。但繼續升高超聲波功率,所產生的空化效應趨于飽和,反而產生大量氣泡[17],降低了傳質效果。因此,選擇超聲波功率為200 W。

2.1.5 提取時間的選擇

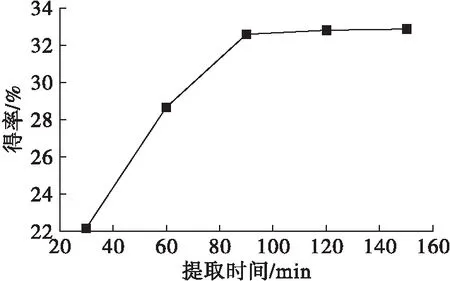

在料液比1∶10、提取溫度45℃、超聲波功率200 W時,不同提取時間對烏桕籽油得率的影響如圖5所示。

圖5 提取時間對得率的影響

由圖5可知,隨著提取時間的延長,烏桕籽油得率逐漸增大,在90 min后增幅明顯放緩。因為在提取初期,油脂擴散到乙醇中的速率較快,隨著提取時間的延長,乙醇中油脂的含量逐漸增大,最終油脂在烏桕籽和乙醇中達到動態平衡,此時已基本提取完全。因此,考慮到提取工藝的經濟性和高效性[18],選擇提取時間為90 min。

2.2 Box-Behnken法優化實驗

2.2.1 優化實驗方案

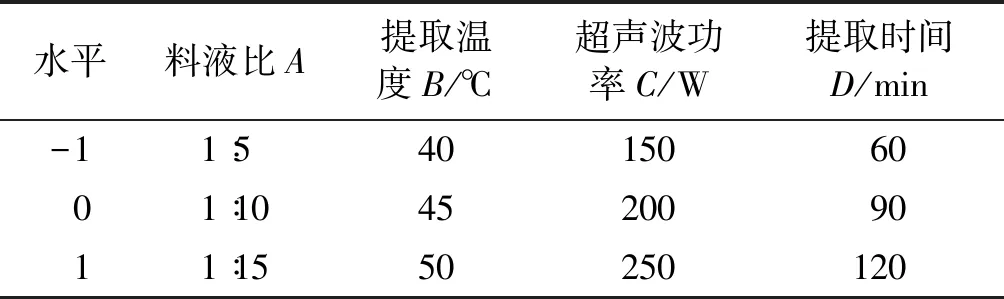

在單因素實驗基礎上,以烏桕籽油得率為響應值,選取料液比、提取溫度、超聲波功率和提取時間為考察因素,采用Box-Behnken法設計四因素三水平響應面實驗方案。實驗因素和水平見表1。

表1 實驗因素和水平

根據Box-Behnken法共設計29組實驗,結果見表2。其中1~24為析因實驗,25~29為零點實驗。

表2 Box-Behnken設計方案及結果

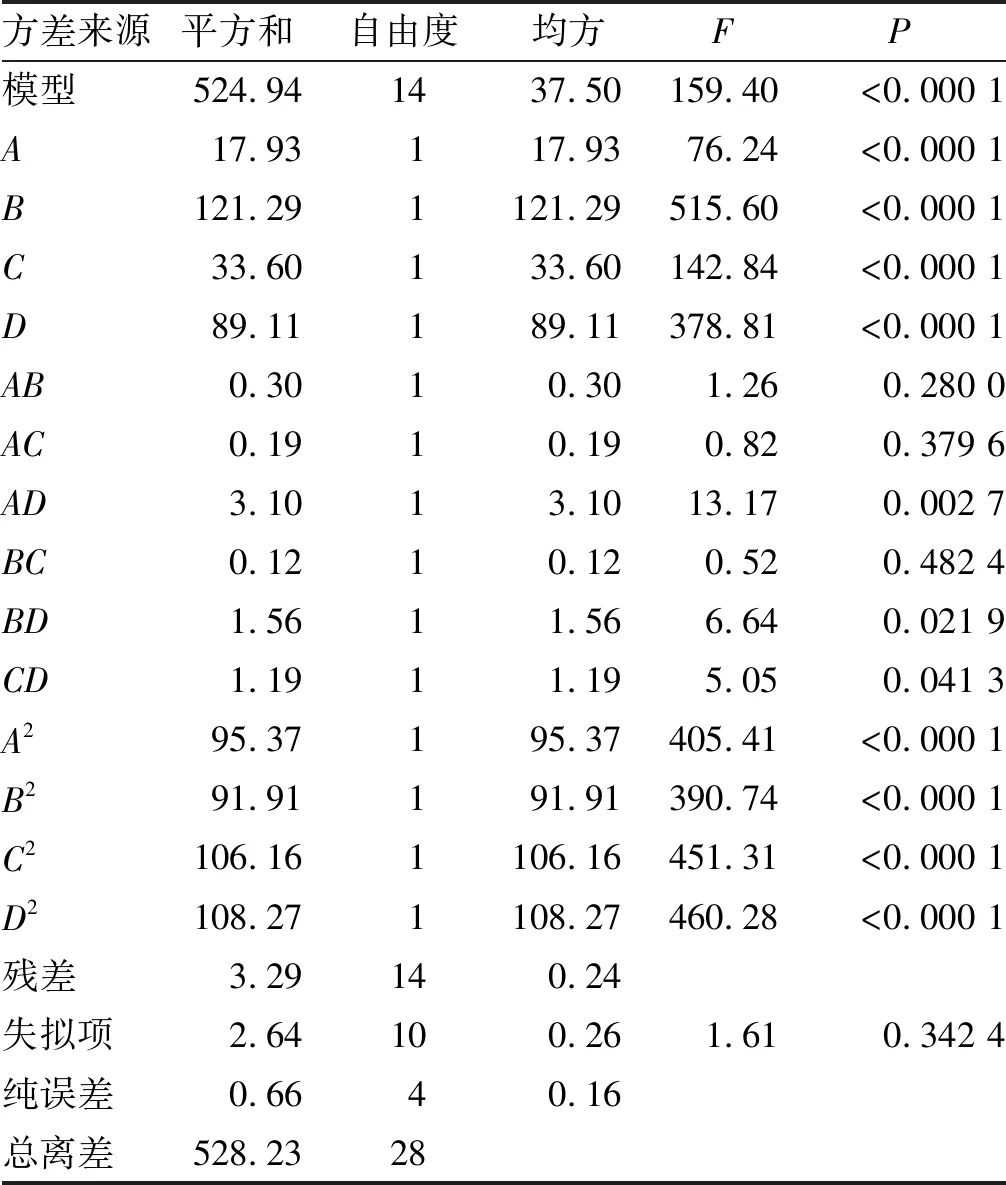

采用Design-Expert 8.0軟件對Box-Behnken法所得的實驗結果進行方差分析,結果見表3。通過對比線性模型、兩因素交互模型、二次模型和立方模型的擬合值,最終優選出擬合度和吻合性較高的二次模型。方程如下:

Y=35.58+1.22A+3.18B+1.67C+2.73D+0.27AB-0.22AC-0.88AD-0.18BC-0.63BD+0.55CD-3.83A2-3.67B2-4.05C2-4.09D2

由表3可知,該模型的P值小于0.000 1,說明具有高度的顯著性,R2=0.99,失擬項的P值大于0.05,說明不存在失擬項因素,因此可以用該模型預測值代替實驗值進行對比分析。一次項A、B、C、D和二次項A2、B2、C2、D2的P值均小于0.000 1,同樣說明具有高度顯著性。影響烏桕籽油得率的因素主次順序為:提取溫度>提取時間>超聲波功率>料液比。

表3 方差分析

2.2.2 優化實驗結果

通過響應面實驗預測得到最優的工藝條件為:料液比1∶10.67,提取溫度46.98℃,超聲波功率210.74 W,提取時間99.09 min。最優條件下的烏桕籽油得率預測值可達36.88%。

2.2.3 優化方案的驗證

根據實際操作情況,微調優化的實驗條件為料液比1∶11、提取溫度47℃、超聲波功率210 W、提取時間100 min,在此條件下進行3組平行驗證實驗,烏桕籽油得率分別為36.75%、36.24%和35.92%,與預測的烏桕籽油得率相對誤差分別為0.35%、1.74%和2.60%,均在5%以內,說明經過Box-Behnken法所優化的超聲波輔助提取烏桕籽油工藝條件可靠。

3 結 論

采用響應面分析中Box-Behnken法優化了超聲波輔助提取烏桕籽油的工藝條件,建立了適合于描述各因素與烏桕籽油得率的二次模型,影響烏桕籽油得率因素主次順序為提取溫度>提取時間>超聲波功率>料液比。最優的工藝條件為:料液比1∶11,提取溫度47℃,超聲波功率210 W,提取時間100 min。在優化工藝條件下,烏桕籽油得率可達36%左右。