米糠毛油酶法脫酸的工藝優化

趙晨偉,王 勇,李明祺,李 明,李 磊,金青哲

(1.江南大學 食品學院, 江蘇 無錫 214122; 2.豐益(上海)生物技術研發中心有限公司,上海 200137;3.諾維信(中國)生物技術有限公司,北京 100085)

米糠油又稱稻米油,受米糠生產企業運輸存放條件的限制,現階段國內米糠毛油酸價(KOH)普遍在20 mg/g左右,有的甚至高達40 mg/g以上[1]。

高酸價米糠毛油若采用傳統堿煉脫酸,一般每個酸價的煉耗達1.2%,精煉率低,且能耗高,排放大。同時,米糠毛油中的有益物質谷維素在堿煉過程中大部分損失,生育三烯酚也會遭到破壞,從而降低米糠油的品質[2]。采用物理精煉脫酸,煉耗能降到0.55%~0.6%,但物理精煉對毛油預處理要求非常嚴格,常規脫膠處理難以完全脫除米糠毛油中的膠質,導致物理精煉油的口感與色澤較差,還可能產生聚合物和反式脂肪酸等風險因子[3]。

酶法脫酸是近年發展起來的新型油脂脫酸方法[4-13],是利用脂肪酶催化毛油中的游離脂肪酸與酰基受體發生酯化反應,將其轉變為酯,達到脫酸目的,同時提高油脂得率[14]。相較于傳統的化學堿煉脫酸和物理精煉脫酸方法,酶法脫酸具有油脂損耗低、成品油品質優、有益物質保留率高、能耗低、環境污染小等優點[4]。本文以米糠毛油為原料,采用固定化脂肪酶CALB進行酶法脫酸工藝優化研究,旨在尋求較優的米糠毛油精煉方法,達到多出油,出好油,提高稻米資源利用率和增值效益的目的。

1 材料與方法

1.1 實驗材料

米糠毛油,秦皇島金海食品工業有限公司提供,已經脫膠處理,酸價(KOH)20.52 mg/g(游離脂肪酸含量10.26%),甘一酯含量1.58%,甘二酯含量7.52%。固定化脂肪酶CALB,諾維信中國有限公司提供。甘油、無水乙醇、甘一酯、甘二酯等試劑均為分析純。

高速剪切機,循環水式真空泵,HH-2數顯電子恒溫水浴鍋,TG18G臺式高速離心機,BT-9300H激光粒度分布儀。

1.2 實驗方法

1.2.1 米糠毛油酶法脫酸

稱取一定量米糠毛油于三口燒瓶中,用氫氧化鈉溶液調pH至6附近,加入反應所需的不同酰基受體,添加量以酰基受體與游離脂肪酸摩爾比計,并剪切混合,之后加入一定量的固定化脂肪酶 CALB在一定溫度下反應,反應過程通氮氣,并維持體系真空度小于1 000 Pa,反應一定時間后,將反應物取出,10 000 r/min離心10 min后收集上層油相測定酸價,并計算酯化率。

酯化率=(AV0-AV1)/AV0×100%

式中:AV0、AV1分別為酯化前后油脂酸價。

1.2.2 酸價的測定

酸價測定按照GB 5009.229—2016 《食品安全國家標準 食品中酸價的測定》執行。

2 結果與討論

2.1 酰基受體對酯化率的影響

酰基受體是分子上有羥基并可與游離脂肪酸的羧基發生酯化反應的化合物[15]。酰基受體可以是內源的,也可以是外加的,米糠毛油中存在的內源的酰基受體有甘一酯、甘二酯、甾醇等。

在反應物中添加不同的酰基受體,酰基受體添加量與游離脂肪酸的摩爾比均為1∶3,之后進行剪切混合,剪切速度25 m/s,剪切時間20 min,之后加酶進行反應,反應時在反應裝置底部通入氮氣,同時抽真空,維持真空度小于1 000 Pa,反應溫度60℃,加酶量50 g/kg,反應時間6 h,測定米糠毛油的酯化率,結果見圖1。

由圖1可知,這幾種酰基受體由于所含羥基數目、空間結構、溶解度不同,酯化率差異較大,甘油的酯化率比甘二酯、甘一酯略高,這主要是由于甘油的空間位阻較小,米糠毛油中的游離脂肪酸易與甘油結合形成酯類[5]。

同時不加酰基受體的對照組的酯化率達到了55%,說明米糠毛油中存在的內源的酰基受體可以與游離脂肪酸發生反應,明顯降低米糠毛油酸價。因此,對于酸價不高的米糠毛油,可以不外加酰基受體而利用內源酰基受體達到酯化脫酸目的。相對于不加酰基受體的對照組,添加酰基受體的酯化率有明顯的提高。因此,在后續實驗中用甘油作為酰基受體。

圖1 酰基受體對酯化率的影響

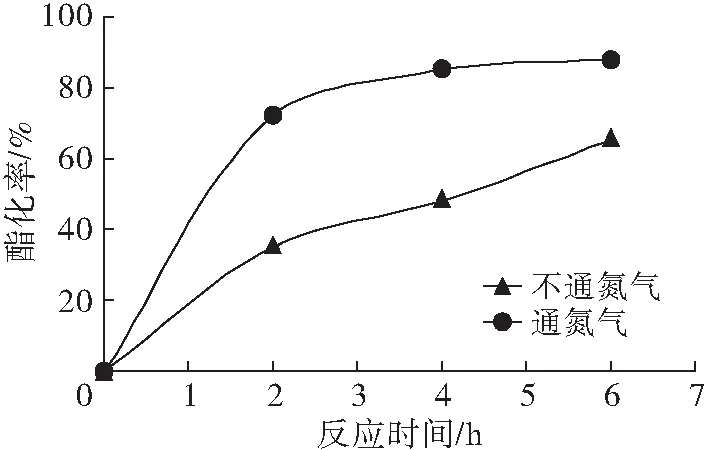

2.2 通氮氣對酯化率的影響

酶法脫酸原理是酯化反應,反應生成物是甘油酯和水。該反應是可逆反應,為了打破酯化反應平衡,使反應往酯化方向繼續進行,關鍵是將反應產生的水去除。為此在反應過程中由底部通入氮氣,同時抽真空,維持真空度小于1 000 Pa,在甘油與游離脂肪酸摩爾比1∶3,剪切速度25 m/s,剪切時間20 min,反應溫度60℃,加酶量50 g/kg條件下,反應不同時間后測定酯化率,結果見圖2。

圖2 通氮氣對酯化率的影響

由圖2可知,抽真空同時通入氮氣,可以明顯提高酯化率,這是由于氮氣一方面可以增強攪拌,促進兩種底物的接觸;另一方面氮氣在被真空抽離的同時也降低了整個體系的蒸汽分配壓,起到了蒸餾的作用,使得反應生成的水快速汽化分離,從而加速了酯化反應向右進行,提高酯化率。因此,實驗選擇抽真空同時通入氮氣,維持真空度小于1 000 Pa。

2.3 高速剪切對酯化率的影響

酯化反應時兩種底物即甘油和油脂并不互溶,需將兩種底物充分混合以增大正向反應速率。因此,需研究甘油分散粒徑對反應的影響。取米糠毛油,加入所需甘油,進行剪切混合,控制剪切速度為25 m/s,剪切時間分別為3、5、20 min。取樣品,靜置24 h后,通過激光粒度分布儀檢測甘油粒徑,分別得到甘油的分散粒徑為大于15 μm、5~15 μm、小于1 μm。分別對不同粒徑的體系在甘油與游離脂肪酸摩爾比1∶3,反應溫度60℃,加酶量50 g/kg,抽真空同時通入氮氣,維持真空度小于1 000 Pa條件下反應不同時間后測定酯化率,結果見圖3。

圖3 高速剪切對酯化率的影響

由圖3可知,甘油粒徑相同時,酯化率隨著反應時間的延長呈現上升趨勢,而隨著甘油粒徑的減小,相同反應時間內酯化率顯著提高。當甘油粒徑小于1 μm時,反應6 h,酯化率達到88%。因此,后續實驗均采用先將甘油高速剪切后再反應。剪切條件為剪切速度25 m/s,剪切時間20 min。

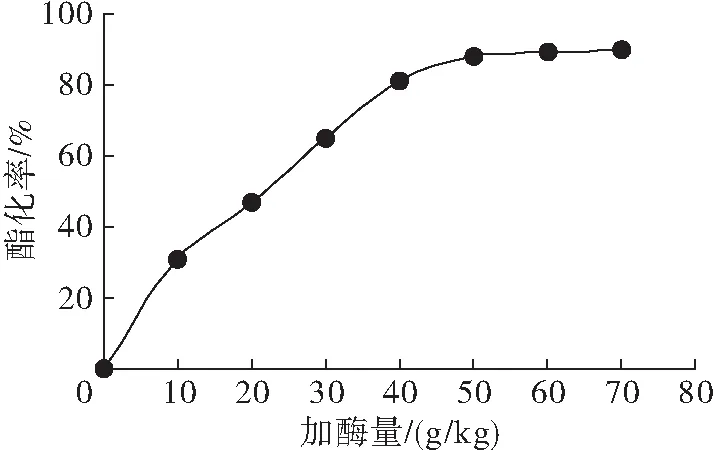

2.4 加酶量對酯化率的影響

在甘油與游離脂肪酸摩爾比1∶3,剪切速度25 m/s,剪切時間20 min,反應溫度60℃,反應時間6 h,抽真空同時通入氮氣,維持真空度小于1 000 Pa,添加不同量的脂肪酶,反應后測定酯化率,結果見圖4。

圖4 加酶量對酯化率的影響

由圖4可知,酯化率隨著加酶量的增加而增加,當加酶量達到50 g/kg以后,增大加酶量對酯化率的影響較小。原因是:在機械攪拌下,反應體系所形成的界面面積是一定的,只能容納有限的酶與底物在此結合,當界面面積被酶和底物飽和后,再增大加酶量,對酯化效果的影響不大;其次,加酶量過多,可能會引起酶在反應界面聚集,從而降低反應體系的有效界面面積。因此,綜合考慮酯化效率與成本,確定最適加酶量為50 g/kg。

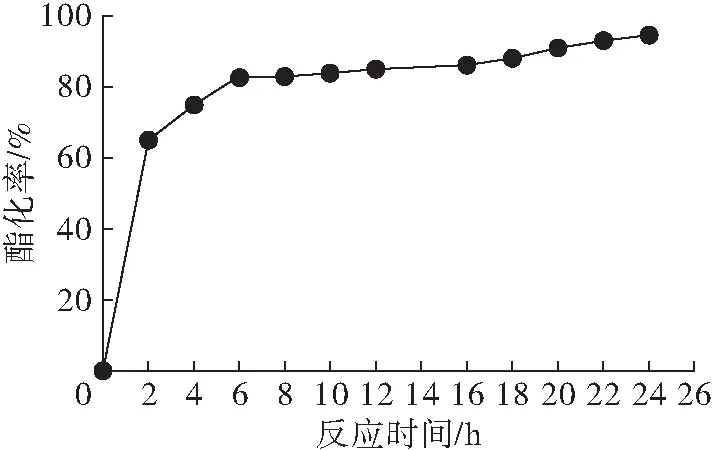

2.5 反應時間對酯化率的影響

在甘油與游離脂肪酸摩爾比1∶3,剪切速度25 m/s,剪切時間20 min,反應溫度60℃,加酶量50 g/kg,抽真空同時通入氮氣,維持真空度小于1 000 Pa的條件下,反應不同時間后測定酯化率,結果見圖5。

圖5 反應時間對酯化率的影響

為了能夠達到合適的催化效果,延長反應時間是常用手段之一。但反應時間過長會影響酶的回收與再催化活性,影響生產效率。由圖5可知,在反應初期,酯化率隨反應時間延長而增加,當反應時間為6 h時,酯化率為82.56%。超過6 h后,酯化率沒有明顯上升。反應24 h時,酯化率為94.58%。相對于6 h的酯化率來說,反應時間延長18 h,酯化率僅升高12.02個百分點,長時間反應并未明顯提高酯化率,所以反應時間為6 h最佳。

2.6 反應溫度對酯化率的影響

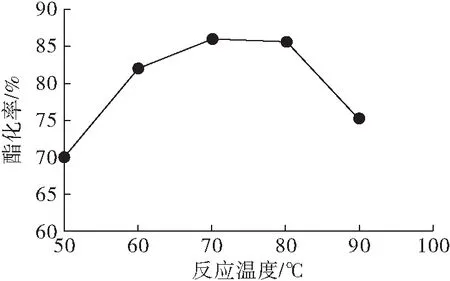

在甘油與游離脂肪酸摩爾比1∶3,剪切速度25 m/s,剪切時間20 min,加酶量50 g/kg,抽真空同時通入氮氣,維持真空度小于1 000 Pa,反應6 h,不同溫度反應后測定酯化率,結果見圖6。

圖6 反應溫度對酯化率的影響

由圖6可知,酯化率隨著反應溫度升高呈先上升后降低的趨勢,這是因為隨著反應溫度上升脂肪酶的活力上升,能夠更有效地催化酯化反應,但隨著反應溫度進一步上升,脂肪酶發生熱變性,活力下降,甚至失活,從而導致酯化率下降。當反應溫度為70℃時,酶促效果達到最大水平。因此,將最適溫度確定為70℃。

2.7 甘油中水分含量對酯化率的影響

在甘油與游離脂肪酸摩爾比1∶3,剪切速度25 m/s,剪切時間20 min,反應溫度70℃,加酶量50 g/kg,反應時間6 h,抽真空同時通入氮氣,維持真空度小于1 000 Pa,甘油總量不變條件下添加不同量的水,反應后測定酯化率,結果見圖7。

圖7 甘油中水分含量對酯化率的影響

甘油在分子結構方面含有3個羥基,具有很強吸水性。而作為反應底物的甘油在反應過程中一直與酶直接接觸,純甘油會將脂肪酶發揮活性所需的水奪走,造成脂肪酶活性降低。由圖7可知,隨著甘油中水分含量增加,酯化率先增高后下降,甘油中水分含量為25%時,酯化率最高。這說明在甘油中水分含量為25%時,正好滿足脂肪酶所需活化水量,但隨著甘油中水分含量繼續增加,會使酯化反應逆向進行,導致酯化率下降。因此,最終選擇甘油中水分含量為25%。

2.8 最佳工藝條件的驗證實驗

通過上述實驗,確定最佳工藝條件為:甘油與游離脂肪酸摩爾比1∶3,剪切速度25 m/s,剪切時間20 min,加酶量50 g/kg,反應溫度70℃,反應時間6 h,甘油中水分含量25%,真空度小于1 000 Pa,通氮氣。在最佳工藝條件下,米糠毛油酸價(KOH)從20.52 mg/g降至1.54 mg/g,酯化率可達92.5%。

3 結 論

研究了固定化脂肪酶 CALB對米糠毛油的酶法脫酸工藝條件。結果表明,最佳反應條件為:甘油與游離脂肪酸摩爾比1∶3,剪切速度25 m/s,剪切時間20 min,加酶量50 g/kg,反應溫度70℃,反應時間6 h,甘油中水分含量25%,真空度小于1 000 Pa,通氮氣。在最佳工藝條件下,米糠毛油的酯化率達到92.5%。